镜子里的AOI

PCB设计

描述

可追溯性和可重复性对于国防和医疗PCB 应用都至关重要。AOI 在故障排除时减少变量,作为设置孤立问题的可追溯性的一种方式。基于 AOI 一致且可重复的流程,OEM 客户通常会收到高质量的电路板。

但是,特定电路板可能存在与 OEM 的材料清单 (BOM) 或电路板区域中的特定组件相关的某些孤立问题。因此,可追溯性为 OEM 客户提供了快速有效地解决这些有限和孤立问题的机会。再举一个例子,这个是5000板交付的订单。可追溯性让 OEM 客户知道这些电路板中的大多数是否存在问题,无论是一个或多个组件,还是在 PCB 设计级别。简而言之,AOI 可追溯性为 OEM 提供了高度记录的书面记录。

贴装后和回流前

回流前完成的 AOI 可以确认放置方向。AOI 可以在回流之前或之后进行。回流焊后进行的 AOI 可以检查焊点以及放置方向。在 PCB 组装订单中,AOI 可以跟随拾取和放置,并且可以在回流之前或之后执行。AOI 机器具有自上而下的摄像头和侧面摄像头。它还有四个投影仪,分别面向北、南、东、西四个方向。他们使用莫尔图案投射多个已知频率。由于它知道正在使用的频率,它可以使用它来获得精确到微米的测量值。例如,在 Naprotek,Mirtec AOI 机器的误差范围约为 10 微米,这意味着它非常准确。

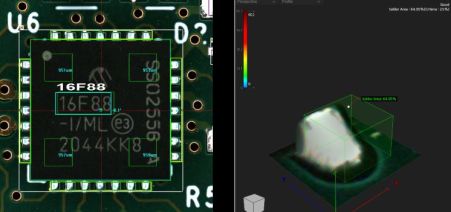

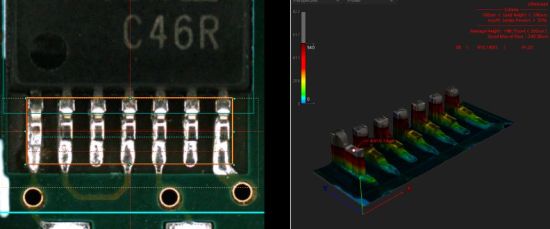

图 1显示了电路板经过取放和回流后的 AOI 示例。

图 1:AOI 在组件的每个角落进行测量,以确认它是正确的组件。

它使用 2 维和 3 维(2D 和 3D)查看来查看组件的轮廓。这是为了确保在组件的每个角落进行测量,以确认它是正确的组件。AOI 使用已知良好组件的图像和光学字符识别 (OCR) 来确认组件标记(以组件上使用的任何字体)已被识别。这确认它是正确的组件,并且它指向正确的方向。

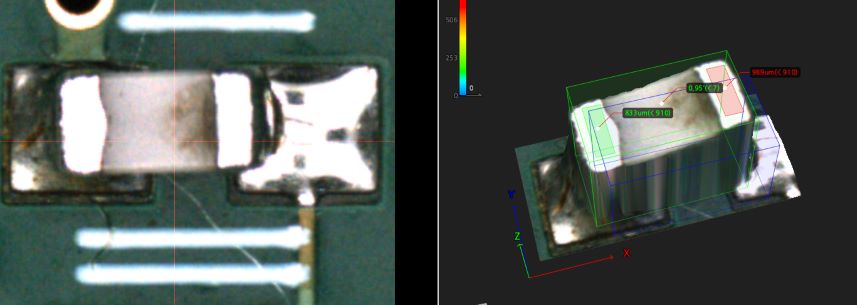

AOI 使用相机和投影仪来确认焊接是否正确完成。它还对每个可见组件焊点执行 2D 和 3D 分析。只要组件可见,就可以使用焊料量的数值。它还测量焊点的宽度,以确保没有违反最小电气间隙。然后 AOI 确保没有桥接或焊料不足,但如果有,AOI 会显示出来,图 2。焊料不足或桥接可能是 PCB 设计缺陷、类似热的焊盘、未镀通孔或模板孔径不足的结果。

图 2:此处用红线表示桥接或焊料不足

查看安置问题

AOI 确保所有放置都是正确的,没有角度、歪斜、错位和/或极性问题。它确认组件是按照 IPC 标准放置的。这些标准之一是确保对齐正确并且焊料正确润湿到组件上。

此外,AOI 确保没有像悬垂这样的对齐问题。此外,它还会检查损坏的组件以及共面性,以确定组件是否倾斜或抬起,或者组件引线是否被抬起。

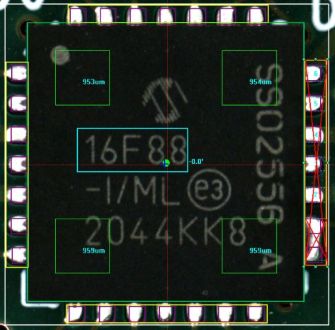

图 3显示了 BGA 共面标志。每个角落有四个测量值,每个测量值旁边都有一个小方块。显示 791 的标签位于底部。它正在测量 BGA 的高度,并说存在高度问题,因为它正在测量作为身体一部分的磁带。

图 3:AOI 显示 BGA 共面性失败。

右上角的第一行列出了三个位置,等于 1670 到 3440 之间的允许范围。它还列出了数字 3496。实际上,此 AOI 图像告诉操作员第三个位置测量 3496,高于允许的,因此 BGA 共面性失败。

AOI 还执行各种其他关键检查任务。其中包括验证无源和有源设备上标记的编号,并将它们与数据库进行匹配,以确保它们是 BOM 中指定的合法组件。此外,如果使用替代部件,AOI 机器将被训练以验证它们,无论制造商如何,只要设备具有相同的占地面积、值、容差、电压、封装类型等。

AOI 还可以检测缺失或错误的组件和错位。如果组件未对齐,例如 30º 或 45º,AOI 会捕捉到它。在这种情况下,AOI 机器设置为标记任何超过 7 度的未对齐组件。

它还捕获打开、桥接和检查倾斜部分和墓碑。

立碑定义为当组件的一端在另一端之前完成润湿过程时发生。组件的特定末端拉动并倾斜组件,使其看起来像墓碑。

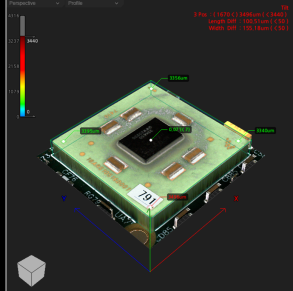

如图 4所示,左侧是墓碑电容的 2D 图像。右侧是同一图像的 3D 渲染。墓碑可以出现在从完全平坦到 90º 的任何角度。验证组件端与 PCB 的连接是否良好非常重要。

图 4:此处显示的墓碑会导致组件的一端被抬起或倾斜。

此外,AOI 可以检测到任何东西,只要它写在组件上。

例如,检测活动组件上的日期代码对于医疗和军用/航空产品尤其重要。这些行业绝对不想使用已经使用了四五年的组件。

保存缺陷图像

此外,AOI 使 EMS 提供商能够保存缺陷图像以供进一步分析和收集质量数据。这是返工可追溯性和识别过程改进趋势的理想选择。这是一个例子。特定组件可能会出现问题。

OEM 客户可能在其 BOM 中提供了不可接受的组件。该组件的占位面积与电路板的占位面积不完全匹配。在这种情况下,如果组件对于占位面积来说太小,组件将过度移动,从而导致缺陷。

因此,AOI 提供了显示此类电路板问题的视觉信息。甚至在 OEM 客户收到电路板订单之前,他们就可以将图像提供给他们,并且实际上以图形方式解释了对该特定组件问题的期望。然后,OEM 客户决定他们是否可以拥有这样的组件,或者他们是否想要停止该过程并使用替代组件。 图 5显示了一个薄收缩小外形 (TSSOP) 封装的示例,该封装由于处理而具有翘起的引线

图 5:薄收缩小外形 (TSSOP) 封装示例,由于处理而导致引线翘起。

查看 X 射线和离子测试

X-ray 是 AOI 在维护 OEM 客户质量检查方面的合作伙伴。虽然 AOI 在可视化 PCB 的可见缺陷方面做得非常出色,但 X 射线可以深入到组件下方以定位其他问题、缺陷和缺陷。借助 X 射线,操作员可以透视组件和 PCB,以查看组件下方的焊料。例如,在该深入搜索中,可以检测到 BGA 空洞和桥接。

一个更好的例子是在双面板上堆叠 BGA。由于堆叠 BGA 中存在如此多的复杂性,X 射线会穿透所有这些层,以确定是否存在与任何堆叠 BGA 或 QFN 相关的焊接或回流问题,或者就此而言,是否存在不可见底部连接的任何组件。 X 射线甚至可以查看通孔组件以检查通孔中的焊料填充情况。

以这种高质量水平执行的 X 射线检测由 Nordson DAGE Quadra 5 2-1/2 D 机器等系统提供。这样的 X 射线系统允许以一定角度观察。如果一块电路板高度填充了极细间距的 BGA,则该 X 射线系统可以放大 45,000 倍的总放大率来确定是否存在故障或缺陷。

此外,诺信称之为 X-Plane 的一项功能是一款出色的分析工具。它允许操作员拍摄 X 射线切片并将它们组合成焊接连接的 3D 模型。例如,这允许查看特定密度的部件,例如 BGA 球和元件引线以及它们的连接方式。它还检查 BGA 和 QFN 内的空洞。

此外,虽然 AOI 和 X 射线系统在检测缺陷方面非常复杂,但训练有素的技术人员作为顾问亲自向 OEM 客户解释 PCB 设计可能存在的潜在问题。例如,这些可能包括测试、在用于高压应用的接地焊盘上的特定部件上出现空洞问题,或由于热传递而在特定位置降低 25% 的 IPC 标准。

然后,进行离子测试来测量板上的污染量。它利用了溶液中由盐、焊料和助焊剂残留物以及手动处理电路板产生的污染物引起的电阻率变化。干净的电路板可以抵抗可能导致短路的树枝状结构 助焊剂也可能是酸性的。客户希望在将电路板发送到保形涂层之前确认某些助焊剂的去除

结论

AOI 是当今高度复杂的 PCB 高质量检测的领跑者,而 X 射线检测则是 AOI 的第一道检测线,可以更全面地检查电路板以发现难以捉摸的缺陷和缺陷。如果没有这种质量检查的组合,OEM 客户正在危及更新、更先进的产品,尤其是那些前往医疗和国防市场的产品。

审核编辑:郭婷

-

为什么说“AOI检测”是SMT焊接质量的把关者?2024-04-25 2842

-

AOI与SMT2013-04-03 2887

-

【科技】这款智能镜子比魔镜更强大!2018-02-01 5718

-

全面的AOI支持2019-07-17 1303

-

AOI Lite支持2019-08-26 1887

-

AOI关闭循环的策略2019-09-30 2213

-

想买AOI,检测SMT表面不良,请问国产的AOI哪家好用?2021-05-27 8698

-

AOI在SMT中的应用2010-11-13 869

-

AOI是什么意思2019-04-28 83960

-

智能镜子显示屏,一种藏在镜子里的黑科技2020-08-26 1404

-

藏在镜子里的黑科技,智能镜子显示屏震撼来袭2020-08-14 1228

-

AOI是什么,关于自动光学检测设备aoi的解析2020-07-07 21429

-

智能镜子显示屏:镜子里的智能家居世界2021-06-15 984

-

AOI检测原理2023-05-25 10037

-

AOI 颜色&缺陷检测原理2023-06-16 4994

全部0条评论

快来发表一下你的评论吧 !