基于机器视觉开发了一种家具板件尺寸测量系统

描述

摘要:提出一种家具板件几何尺寸测量机器视觉系统,采用两级成像排除板件的颜色、纹理、图案、标识和表面缺陷等对图像质量的影响,并利用线性聚焦光源、线扫描相机和编码器获取高对比度、轮廓清晰的板件图像。在此基础上,设计图像处理软件、提取出板件的几何要素,进而计算出板件的长度、宽度、对角线等15个尺寸参数。工厂应用测试结果表明,检测系统的速度和重复精度均高于人工测量,在测量误差±0.5 mm范围内,系统测量值与人工测量值的平均吻合度达到95%以上。

目前我国家具制造行业已经进入个性化定制和大规模集成化生产的新阶段。各大型家具公司普遍采用自动化流水线加工各类家具板件,但是其尺寸测量还主要采用人工使用游标卡尺和卷尺抽查方法,主观因素影响大、精度低、速度慢,已经成为家具行业生产自动化的瓶颈问题。

近年来,随着CMOS成像技术和数据传输技术的飞速发展,计算机获取和处理图像的能力从每秒几十幅提高到上万幅。机器视觉将人工智能与CMOS成像技术、数据传输技术和计算机技术等结合起来,以非接触的方式每秒获取和处理数千万个图像数据,并在成像识别、缺陷检测和尺寸测量中获得了巨大的成功。Ergün B等[1]将数字近景摄影测量系统应用于工业大尺寸板件的测量,精度达到0.001 mm,但是操作复杂、计算量大、速度慢,难以满足大尺寸板件快速测量的要求。瑞士Baumer公司研制了基于激光三角测量传感器的板件尺寸检测系统,但结构复杂、功能有限、造价太高,难以在国内家具行业推广使用[2]。

随着全球加工制造业向中国的转移,国内加紧了板件尺寸检测机器视觉系统的研制。2017年公开了一种基于面阵相机的板件尺寸检测机器视觉系统[3],相机在板件上方移动并对准检测中心后静止拍摄图像,用计算机处理图像并计算各几何要素的尺寸,其主要不足是尺寸检测的精度只有±1 mm,速度慢,且大尺寸板件检测困难。2018年武昌首义学院开发了一种基于机器视觉的通用平面尺寸检测软件系统[4],实现多个尺寸同时测量,但是需要人工提取感兴趣区域,难以实现在线高速的自动化检测。还有一种基于机器视觉的机加工件尺寸测量系统,通过多个图像传感器耦合,对机械零件进行图像采集、处理并将测量结果实时反馈到控制端,实现机械零件的尺寸测量[5],但该系统速度慢,亦难以实现在线高速检测。2019年在“基于机器视觉的大尺寸工件自动测量系统”[6]一文中提出了基于改进随机抽样一致性的亚像素直线/圆弧检测算法,但是该系统只能获取和处理板件的局部图像信息。文献调研表明,迄今为止,国内外在板件视觉测量的成像方法和图像处理等方面取得了一定进展,但是尚没有研制出应用到生产实际的机器视觉系统。

笔者研制了一种基于机器视觉的非接触式家具板件尺寸在线测量系统,能以60 m/min的速度在线测量长度240~2 600 mm、宽度140~800 mm、10种典型颜色与纹理的家具板件,其重复检测标准差小于0.05 mm,与人工使用游标卡尺测量结果的吻合度达到95%以上,为家具板件尺寸的机器视觉检测探索新径。

1 机器视觉测量系统简介

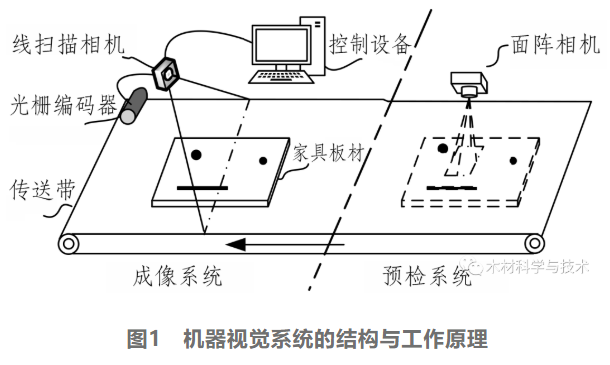

机器视觉测量系统的结构与工作原理如图1所示。

本机器视觉系统由预检成像系统和二次成像系统两部分组成。预检成像系统由一台近距离拍摄的MGS036-H面阵相机和LED平面阵列光源组成,获取待检测板件的640像素×480像素局部图像。预检系统通过支持向量机识别局部图像的颜色和纹理,判断板件的型号并向成像系统发送成像曝光参数,同时为图像处理设定最佳的二值化阈值。

成像系统由高精度线扫描相机、LED线性聚焦光源和光栅编码器构成。光栅编码器实时监测待测量家具板件的传输速度,并向线扫描相机发送采样脉冲。线扫描相机以每行16 000像素、每0.05 mm扫描1行的速度连续获取板件的全局图像。

对应于宽800 mm、运行速度60 m/min的机器视觉传送带,纵向每0.1 mm有2个像素点;横向每行采样16 000个像素点,即横向每0.1 mm有2个像素点。成像系统的精度保证了系统测量的精度。

控制设备选用Intel i7芯片,8G内存,Nvidia GTX1080显卡。工控机实时控制预检系统和成像系统,连续处理图像并计算出板件的几何尺寸,然后显示、输出检测数据。

2 软件与图像处理算法设计

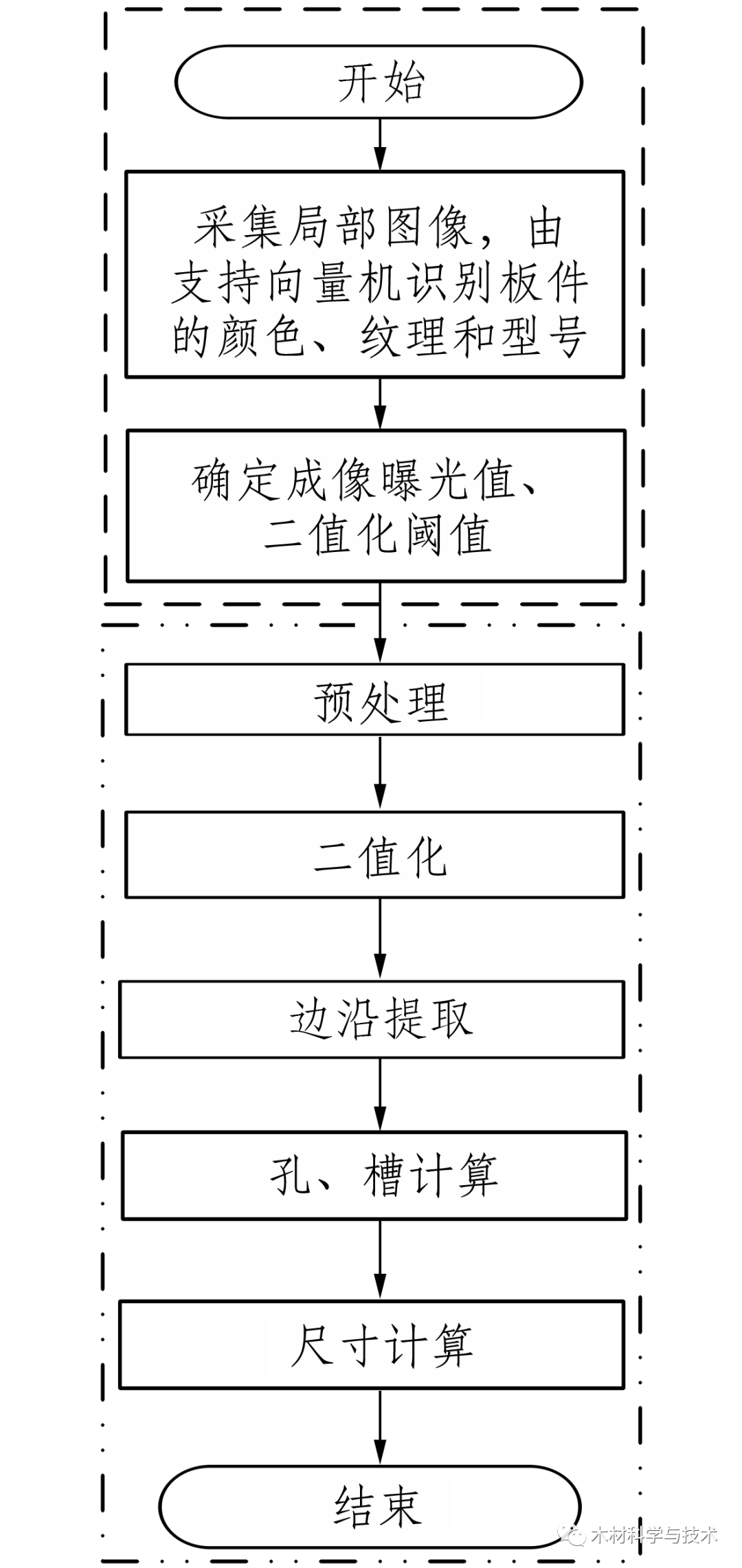

测量系统的算法流程如图2。

图2 算法流程框图Fig.2 Algorithm flow chart

家具板件传输到二次成像系统时,线扫描相机按照预检系统给出的曝光参数获取家具板件的高精度图像。工控机对图像做腐蚀、膨胀、边缘增强、锐化等预处理,以排除图像噪声的干扰,并按照预检系统给出的二值化阈值对图像二值化,在此基础上再提取板件的几何要素特征,最后计算板件的长、宽和对角线等几何尺寸。

2.1 预检算法

高速拍摄的板件图像只包含板件的局部颜色、纹理等信息,本系统采用支持向量机的非线性映射算法将低维空间线性不可分的样本转化为高维特征空间,使其具有线性可分性。

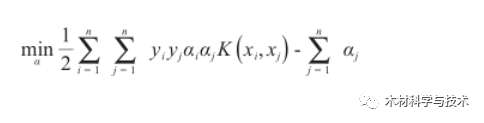

维向量的目标函数为:

维向量的目标函数为:

(1)

其中 为核函数。

为核函数。

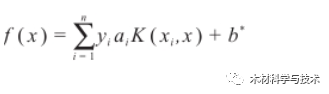

分类决策函数为:

(2)

通过多次迭代获得分类器,然后用分类器识别板件的颜色、纹理和型号,最后确定检测板件的成像参数和二值化阈值。

2.2 板件边沿提取

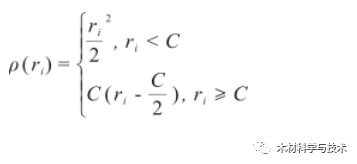

家具板件的边沿有1~2 mm的圆弧过度封边带。如图3所示,对应的图像边沿呈现过渡带区间灰度值变异点。这些变异点对图像边沿的识别带来干扰,影响长度和宽度的测量精度。本系统的边沿算法如下:

图3 家具板件图像边沿的灰度过度带

一个点 到直线的距离用

到直线的距离用 表示。所谓直线拟合,即找到一条直线,使得各点到这一直线的距离之和最小,即目标函数

表示。所谓直线拟合,即找到一条直线,使得各点到这一直线的距离之和最小,即目标函数 最小。

最小。

(3)

(3)

其中: —直线拟合的距离函数,

—直线拟合的距离函数, —拟合点数。本系统采用基于Huber损失函数的边沿直线拟合算法以增强函数对干扰点的鲁棒性,

—拟合点数。本系统采用基于Huber损失函数的边沿直线拟合算法以增强函数对干扰点的鲁棒性, 可表示为:

可表示为:

常量 值能改变干扰点对距离函数的权重,确定经验值常量

值能改变干扰点对距离函数的权重,确定经验值常量 。

。

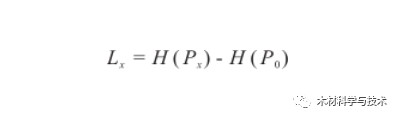

2.3 尺寸标定

本系统在横向方向和纵向方向采用不同的转换方式将像素转换成尺寸,输出尺寸最小单位为0.1 mm。根据三角投影关系,图像横向的像素所对应的实际尺寸与其光程位置相关。因此,需要利用分段函数得到横向各特征像素点对应尺寸 :

:

(5)

式中: —待测量的横向像素位置,

—待测量的横向像素位置, —原始点的横向像素位置,

—原始点的横向像素位置, —横向区间分段函数。

—横向区间分段函数。

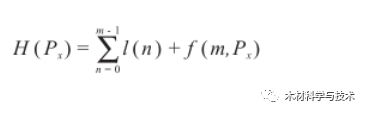

假设 为第

为第 段,则

段,则 表示:

表示:

(6)

一般当 为足够大时,

为足够大时, 为一次函数。

为一次函数。

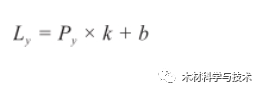

纵向尺寸标定时,传送带的线速度用编码器的脉冲数精确计量,相机的扫描速度由编码器的脉冲激发控制。设 为单位长度内编码器的脉冲数,

为单位长度内编码器的脉冲数, 的数值随传送带的速度波动而变化。设板件的纵向尺寸为

的数值随传送带的速度波动而变化。设板件的纵向尺寸为 :

:

(7)

其中: —待测量的板件的纵向像素距离;

—待测量的板件的纵向像素距离; —对应家具板件封边带尺寸。

—对应家具板件封边带尺寸。

3 工厂应用试验结果与分析

试验环境为某大型家具工厂柜身生产车间,机器系统经受车间温度、湿度、粉尘和噪声的环境考验。实验样本为颜色、纹理特征不一的10种常见型号的家具板件,包含刨花板家具和实木板家具两种类型的家具板件共1 022块,长度240 ~1 500 mm,宽度200~650 mm不等。每块板由3个质检员用2级精度的游标卡尺分别测量板件的平均长度、平均宽度、孔径、孔心的X和Y坐标、槽宽、槽长、槽中心相对于基准边的纵向和横向尺寸;两条对角线长度、板件上、下底宽度和左、右边的长度等15个尺寸参数。求出3人测量的平均值和重复性标准差,并统计得出测量一块板的平均人工耗时量。同时,用机器视觉系统在线测量上述15个尺寸参数3次,求出每块板15个参数的尺寸平均值、重复性标准差和耗时量。

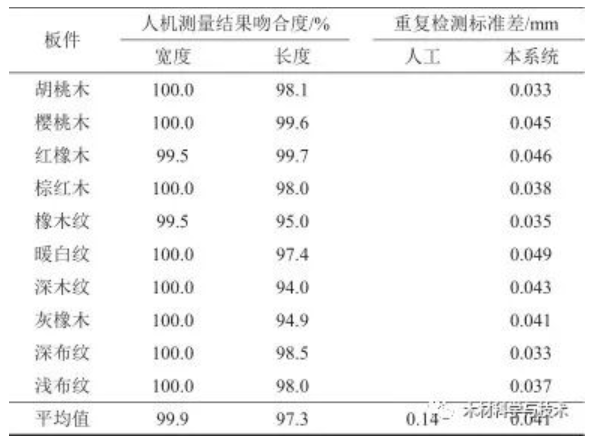

以长度和宽度测量为例,人、机测量结果比较见表1。设 为系统测量值与人工测量值相减的差值落在某一误差范围的次数,

为系统测量值与人工测量值相减的差值落在某一误差范围的次数, 为测量的总次数,则人机测量结果吻合度

为测量的总次数,则人机测量结果吻合度 的计算公式为:

的计算公式为:

表1:10种板件的人机测量结果

注: 测量误差范围±0.5 mm。

(8)

(8)

设每一块板重复测量的次数为 ,单次测量的尺寸为

,单次测量的尺寸为 ,

, 次测量的尺寸平均值为

次测量的尺寸平均值为 。重复检测标准差

。重复检测标准差 为:

为:

(9)

(9)

从表1可以看出,在测量误差设定为 ± 0.5 mm范围内,人机测量长度值的吻合度平均为97.3%,宽度值的吻合度平均为99.9%,表明了机器视觉测量值和人工测量值具有高度的一致性,机器视觉可以取代人工测量。而且,机器视觉系统测量的重复性标准差的平均值为0.041 mm,而人工检测的重复性标准差为0.14 mm,二者的比值为1∶3.4,系统测量的重复精度远高于人工测量。

此外,测量计时表明,人工检测15个尺寸参数的平均速度为每块板8 min,系统测量的平均速度为每块板6 s,即本系统的测量速度是人工测量速度的80倍。

4 结语

笔者基于机器视觉开发了一种家具板件尺寸测量系统。工厂应用试验表明,该系统能以速度60 m/min、精度±0.5 mm自动在线测量板件的长度、宽度等15个尺寸参数。

本研究为板件尺寸手工抽查方式转变为非接触高速在线测量方式探索了新路。下一步的研究重点是提高板件的长度测量精度,进一步降低机器视觉系统的传输随机误差和传送带的累积误差。在此基础上,研发与机器视觉检测相适应的板件自动分拣系统和板件质量全生命周期跟踪系统。

审核编辑 :李倩

-

#硬声创作季 工业机器视觉应用:1-1 零件尺寸测量与显示Mr_haohao 2022-10-02

-

机器视觉系统应用成为检测行业主导潮流2014-06-13 2479

-

机器视觉应用案例简析2015-11-18 5752

-

介绍一下labview机器视觉怎么实现一些零件尺寸的测量。2016-03-12 42789

-

谈谈机器视觉检测设备检测O型密封圈尺寸!2019-12-12 3102

-

机器视觉系统测量有哪些优势?2020-12-10 2476

-

中山视觉尺寸检测方法和检测范围2021-07-08 1009

-

在RK3399开发板上搭建一种机器视觉开发环境2022-08-17 1579

-

基于LabVIEW的机器视觉尺寸测量系统设计2011-08-19 1317

-

基于机器视觉的隔热条尺寸测量系统_张小清2017-03-16 611

-

基于机器视觉的尺寸测量系统2017-11-14 1333

-

一种机器视觉校准的方法2018-01-08 1043

-

研究人员开发了一种新型的磁力驱动高速软件机器人2020-10-10 3334

-

使用机器视觉实现零件尺寸自动测量系统的详细资料说明2021-03-12 1570

-

机器视觉中外观尺寸测量检测2022-08-31 4684

全部0条评论

快来发表一下你的评论吧 !