电源转换器的人工智能

电源/新能源

描述

新材料、创新封装和先进的数字控制技术可帮助工程师和设备制造商提高转换效率并降低功耗、重量和成本。

根据 GTM Research 发布的最新全球太阳能需求监测报告,到 2022 年,年太阳能系统安装量将保持在 100 吉瓦以上。显然,太阳能光伏发电 (PV) 发电量的增长应进一步提高,以满足太阳能发电的需求。越来越干净的星球。在任何情况下,所有这些功率都必须由电力电子和功率半导体进行处理、控制、分配和再转换。

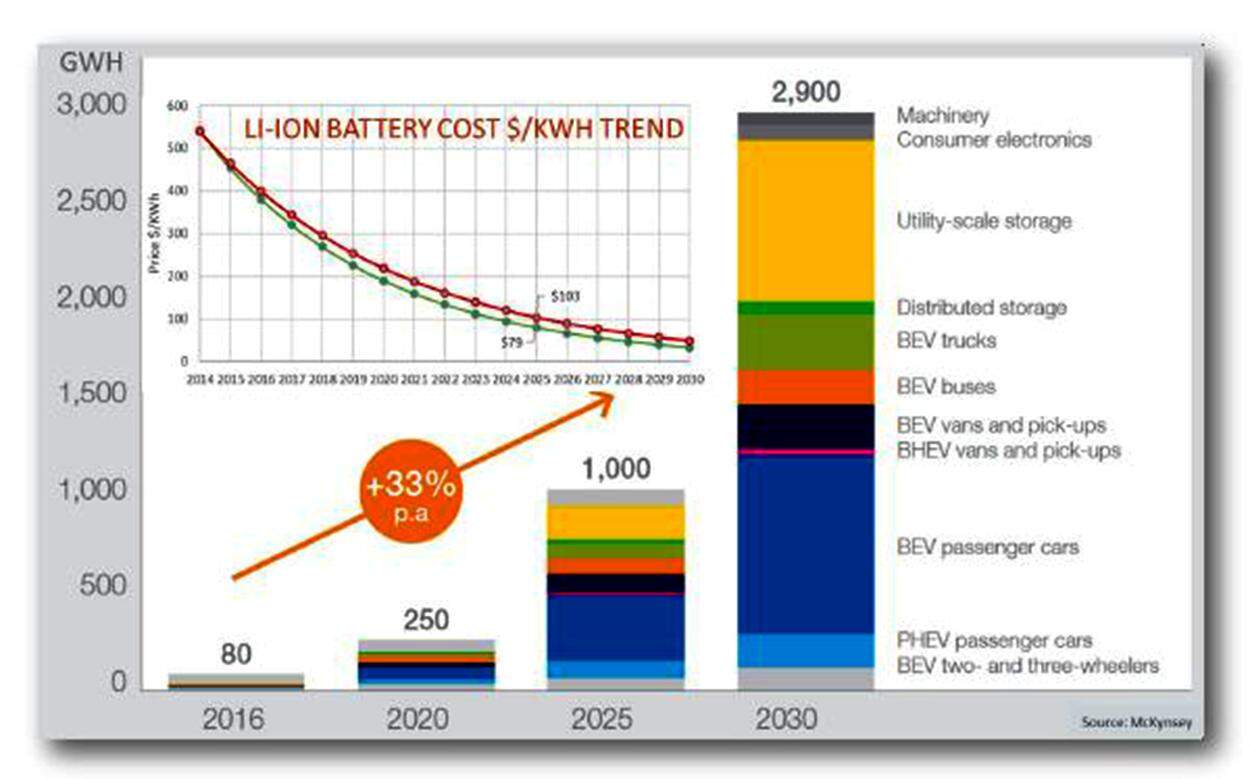

此外,锂离子(Li-ion)电池成本的大幅降低,为以汽车电动化革命为代表的电力电子开辟了广阔的新市场。分析人士估计,随着成本越来越低,电池的安装量会很大。麦肯锡最近发表的一项研究预测,到 2030 年,锂离子电池的年需求量将达到 2,900 GWh(图 1)。

图 1:以千兆瓦时为单位的年度锂离子电池需求和以美元为单位的成本趋势(图片:Pre-Switch Inc.)

硬开关和软开关

当晶体管导通或关断时,到达下一个工作状态所需的过渡时间很短,但不是瞬时的,会产生能量损耗(开关损耗)的浪费。开关损耗占功率转换器损耗的很大一部分。

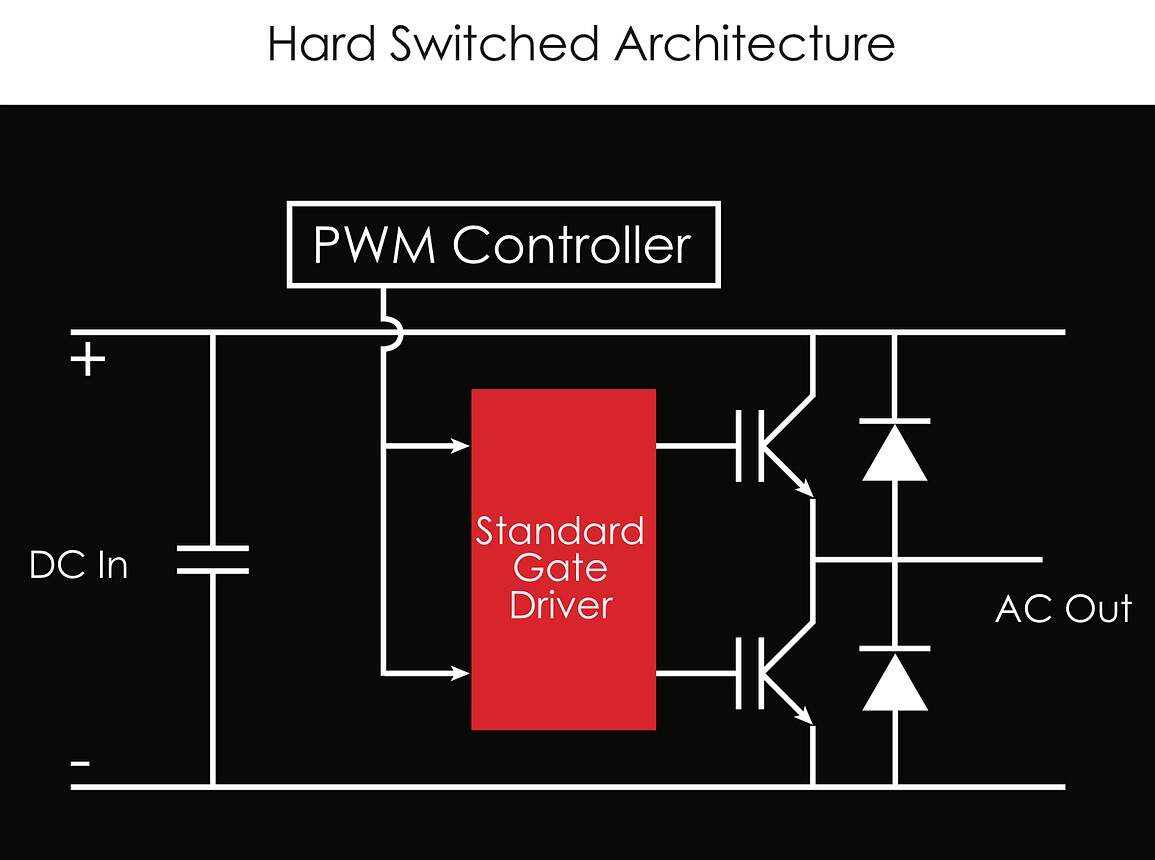

硬开关只是通过增加电流或电压来强制晶体管打开和关闭,以启用修改后的状态。众所周知,硬开关对晶体管的硬件要求很高,并且会缩短它们的使用寿命。

使用硬开关的电源转换器必须平衡开关频率的增加与损耗的需求,以满足所需的系统效率。在实践中,这意味着需要高效率的系统必须缓慢切换以提高效率。设计人员必须采用更大的能量存储解决方案,以在晶体管开关周期之间保持较长时间的功率。

开关频率的降低意味着谐波失真的增加,从而导致使用输出滤波器。

在实践中,硬开关限制了晶体管的最大工作开关频率。晶体管在散热方面具有最大的可操作性,必须在所涉及的各种损耗之间进行有效管理。提高开关频率以减小系统尺寸意味着晶体管必须承载更少的工作电流以承受更高的开关损耗。这可以通过增加一个更大的晶体管来解决,但会增加系统的成本。在没有开关损耗的情况下,晶体管可以更快地自由切换或为大功率应用处理更多电流(图 2)。

另一方面,软开关的概念是使用外部电路来避免开关晶体管时电压和电流波形的重叠。有两种类型:自谐振和强制谐振。有了自谐振,就有一个自振荡电路,这会降低开关损耗,提高效率,减少电磁干扰。应用劣势限制了它在 DC/DC 转换器的电源转换器市场。

强制谐振软开关拓扑具有与自谐振相同的优点,但计算要求高、笨重,并且对不同输入条件和负载范围的适应性有限。

图 2:硬开关架构(图片:Pre-Switch Inc.)

用于开关技术的 AI

近年来,许多 AC/DC、DC/DC 和 DC/AC 解决方案都专注于开发具有更低导通损耗的更快开关器件以及开发新的开关拓扑。IGBT 仍然是各种转换器解决方案中使用的标准,随着成本的降低,SiC 和 GaN 变得越来越流行。有许多可用的布局技术,工程师可以根据应用优化他们的解决方案。

场截止沟道 IGBT 在降低损耗方面提供了显着的改进。大多数来自领先制造商的最新一代 IGBT 使用结构几何组合来优化能量集中。

然而,更新和更复杂的制造工艺的材料限制和额外的实施成本仍然是使用传统组件优化系统效率改进的一个具有挑战性的障碍。

在高压应用中,GaN 和 SiC 解决方案的使用越来越受欢迎,因为它们可以降低开关损耗,因此可以选择提高开关频率。工作频率提高的直接影响将对太阳能逆变器市场产生切实的影响,例如,输出电感器的尺寸、重量和成本可能会大幅降低。

增加频率意味着需要包含噪声及其瞬态。如果电源转换器的操作仍然依赖于传统的开关架构,那么大规模使用新的电源开关可能仍然遥不可及。

“通过降低频率,我们进入了软开关市场,” Pre-Switch Inc 的首席执行官 Bruce Renouard 说。然而,简单地使用更快的器件增加晶体管转换时间会导致无法容忍的 dV/dt 和 EMI 水平。“软开关仍仅用于自谐振 DC/DC 电源转换器。隔离式软开关 DC/AC 电源转换器从未完善过,这就是为什么能源工程师将用于大功率 AC/DC 的软开关称为电力电子的“圣杯”。”

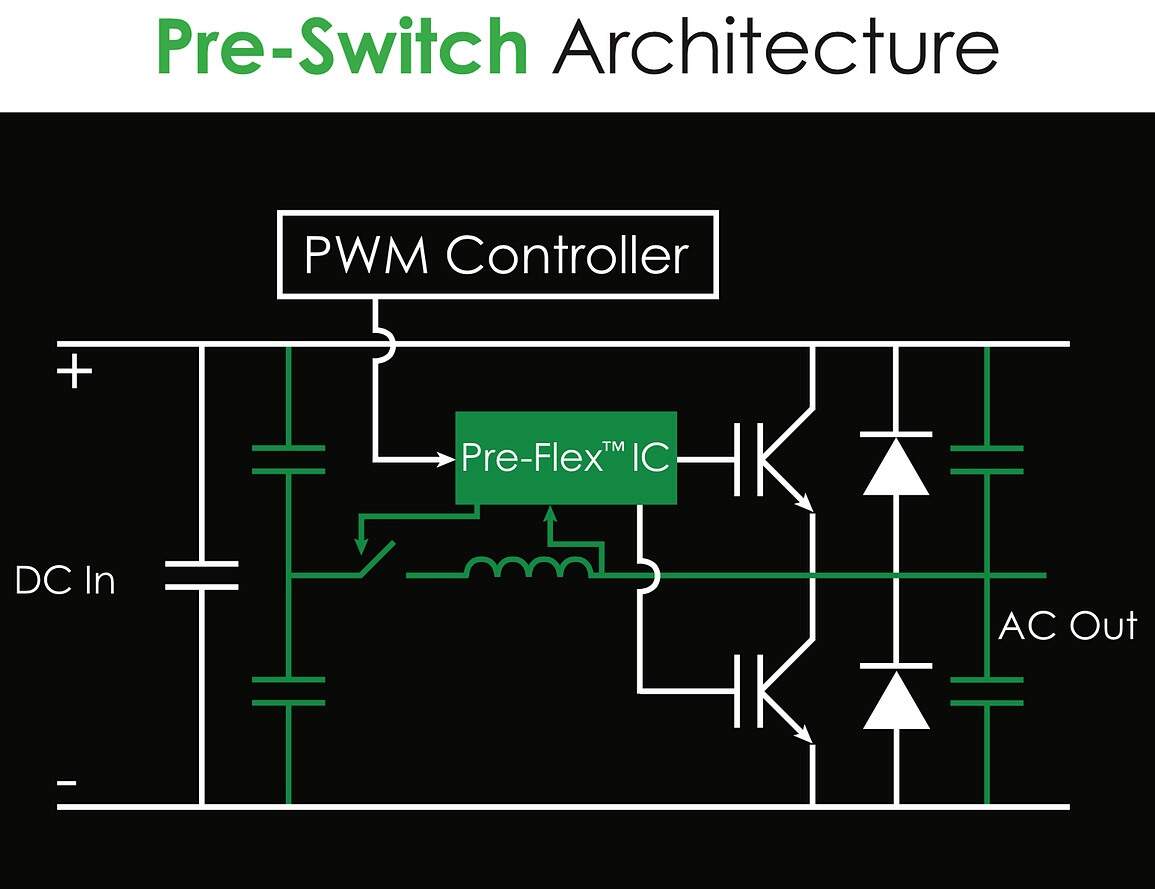

Pre-Switch 通过采用内置人工智能集成电路(称为 Pre-Flex)解决了软开关问题,该集成电路可以精确控制和调整非常小的低成本谐振电路的时序,以确保最小的重叠开关器件的电流和电压波形。

内置 AI 的软开关可将开关损耗降低 70% 至 95%,并解决与更快晶体管相关的 dV/dt 问题。

“Pre-Switch 可确保在比以往更高的开关频率下实现准确的软开关并降低 EMI,”Renouard 说。

Pre-Flex 集成电路逐个周期地学习并适应不断变化的系统输入和设备条件,以确保最佳软开关。在实践中,尽管输入电压、输出负载、系统温度和制造公差存在变化,它仍将每个晶体管锁定在可靠的强制谐振软开关中(图 3)。

图 3:Pre-Switch 架构(图片:Pre-Switch Inc.)

该技术已用于以超过 100 kHz 的频率切换 600-V IGBT 晶体管和以 1 MHz 的频率切换 900-V SiC 晶体管。与系统级别相比,添加此设备的成本节省微不足道。此外,Pre-Switch 技术可用于升级现场现有的硬开关系统。Pre-Flex 已集成到标准驱动板中,用于半桥配置的 1,200-V 225-A EconoDUAL。

“Pre-Flex 设计用于半桥、全桥或三相配置电源转换器,”Renouard 说。“每个 IC 都包括一个内置串行通信端口,用于传达故障条件,还包括 Pre-Switch Blink,确保在逐个周期的基础上实现最大的安全功能。Pre-Flex IGBT 系列的频率限制为 100 kHz,通常可消除 70% 至 85% 的系统开关损耗。Pre-Flex SiC/GaN 系列频率限制为 1 MHz,通常可消除系统中 90% 至 95% 的总开关损耗,包括额外器件的开销。此外,该架构具有内置的无损 dV/dt 滤波器。”

结论

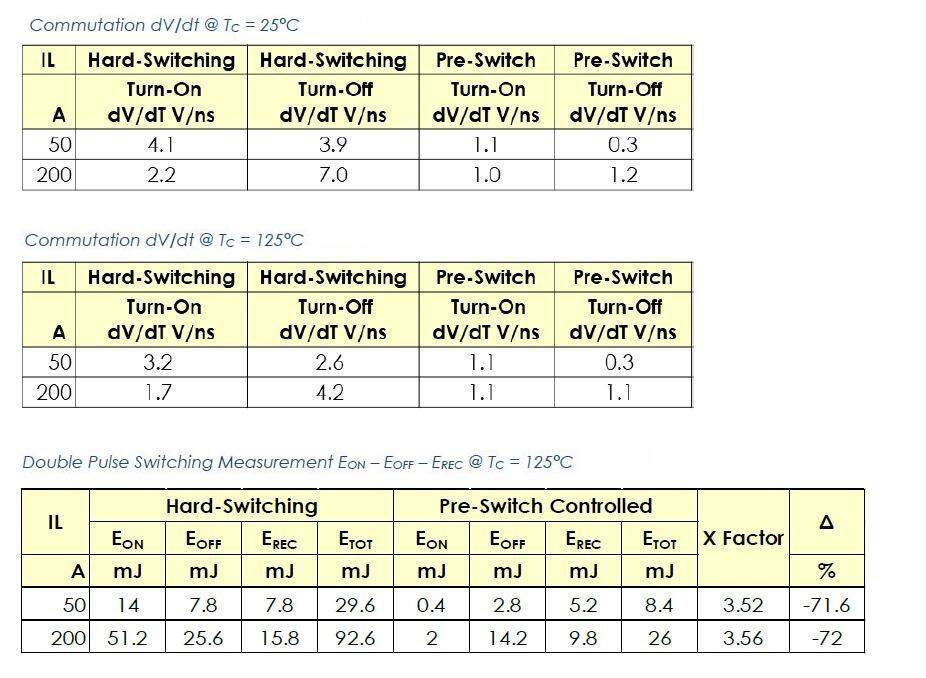

Pre-Flex 的使用显示出主要参数的明显改善,如表 1所示。X-Factor 是一个归一化系数,表示与硬切换的相同设备相比,在相同损耗的情况下,使用 Pre-Switch AI 控制算法技术切换设备的速度有多快。该因素表明在电流和开关频率方面的性能有所提高。

表 1:Pre-Switch 技术改进后的数据分析(图片:Pre-Switch Inc.)

图 4:信号分析和 AI 控制行为(图片:Pre-Switch Inc.)

“Pre-Switch 使客户能够构建开关频率比硬开关 IGBT 系统快 4 倍 5 倍,比硬开关 SiC 和 GaN 系统快 35 倍的系统,”Renouard 说。“这是通过一半的晶体管数量实现的。对于基于 SiC 的 EV 逆变器,将开关频率从普遍存在的 10 kHz 提高到 100 kHz 或 300 kHz 可以在没有任何输出滤波器的情况下产生近乎完美的正弦波。结果是消除了不必要的电机铁损并在低扭矩和低转速下提高了电机效率。更高的开关频率还可以实现更轻、成本更低的更高转速电机。”

CleanWave 200-kW SiC汽车逆变器评估系统使电源设计工程师能够研究公司的软开关架构和平台在不同负载、温度、器件容差和退化条件下的准确性。该平台包括由 Pre-Flex FPGA 供电的 Pre-Drive3 控制器板和 RPG 栅极驱动器板,它们共同消除了开关损耗,实现了 100 kHz 的快速开关。双脉冲测试数据表明,Pre-Switch 软开关平台可将系统总开关损耗降低 90% 或更多(图 4)。

在第一个开关周期 0(对应于图 4左上角预览屏幕中的“T” ),AI Pre-Switch 控制器评估多个输入并决定系统处于哪种模式,然后进行安全但不优化软开关所需的谐振周期估计。所有输入和输出都经过准确测量和存储,以供将来学习。在另一个示教周期完成后,人工智能将对整个系统进行精细优化。

在开关周期 1 中,再次准确测量和分析由开关周期 0 产生的所有 AI 输入和输出。IA 将再次输出类似于开关周期 0 的第二个保守谐振时间周期,以确保安全但未优化的软开关。

随后,人工智能算法预测优化的谐振时间,以确保在系统的各个方面以最小的损耗完成软开关。在随后的阶段,系统比较系统输入和先前开关周期的结果,并调整谐振时间,以随着负载电流的增加充分优化软开关(蓝线)。

系统温度变化、设备退化和急剧的电流波动都在 Pre-Switch AI 算法中得到考虑和优化。

审核编辑:刘清

-

人工智能是什么?2015-09-16 0

-

人工智能传感技术2016-06-03 0

-

百度人工智能大神离职,人工智能的出路在哪?2017-03-23 0

-

人工智能就业前景2018-03-29 0

-

人工智能的影响超乎你想象2018-06-22 0

-

解读人工智能的未来2018-11-14 0

-

人工智能:超越炒作2019-05-29 0

-

什么是基于云计算的人工智能服务?2019-09-11 0

-

传感器数据如何为机器人技术中的人工智能提供动力2020-10-10 0

-

路径规划用到的人工智能技术2021-07-20 0

-

中国人工智能的现状与未来2021-07-27 0

-

人工智能芯片是人工智能发展的2021-07-27 0

-

2018人工智能股票龙头2021-07-28 0

-

基于RK3399ProD的人工智能开发板深度学习课程分享2022-02-11 0

-

《移动终端人工智能技术与应用开发》人工智能的发展与AI技术的进步2023-02-17 0

全部0条评论

快来发表一下你的评论吧 !