一种高效的合金设计新策略:耦合计算热力学方法和机器学习技术

描述

铸造铝合金由于密度小、铸造流动性好、可塑性强等优点广泛应用于汽车、航空航天和机械制造等重要领域。工业生产中,通常会在铸造铝合金中添加碱土金属Sr来细化合金微观组织以改善合金综合力学性能。然而,采用传统的“试错法”难以实现高效的Sr改性铸造铝合金的成分设计。因此,如何对合金进行前期设计,预测合金微观结构和性能,以高效开发具有优异性能的铸造铝合金对工业生产具有重大指导意义!

针对以上问题,中南大学张利军教授团队提出一种高效的合金设计新策略:耦合计算热力学方法和机器学习技术,高效设计了A356铸造铝合金中Sr的最佳添加量,深入探讨了Sr改性铸造铝合金的强韧化机理。相关论文以题为“Efficient alloy design of Sr-modified A356 alloys driven by computational thermodynamics and machine learning”发表在材料科学期刊Journal of Materials Science & Technology上。论文共同第一作者为中南大学的博士生易旺和硕士生刘光琛,通讯作者为中南大学的张利军教授和高建宝博士,合作者包括桂林电子科技大学的卢照副研究员。

论文链接: https://doi.org/10.1016/j.jmst.2021.09.061

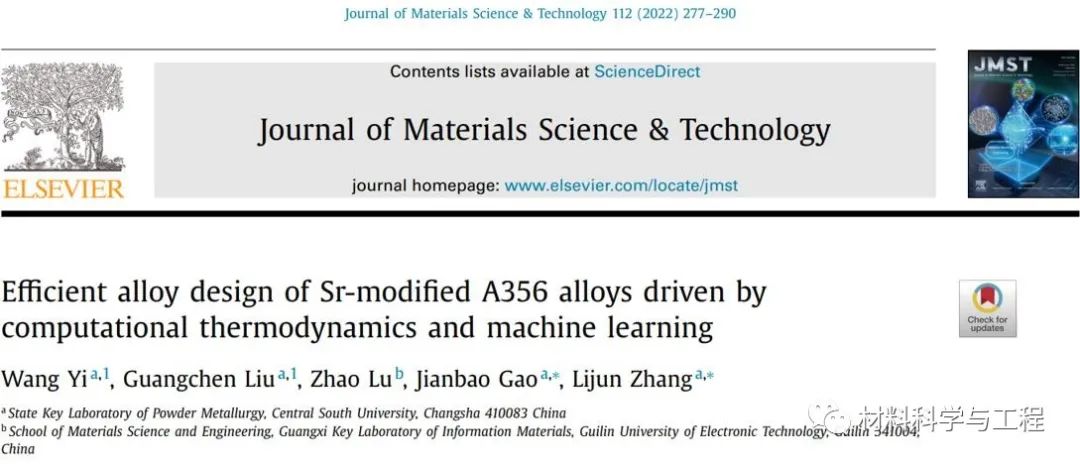

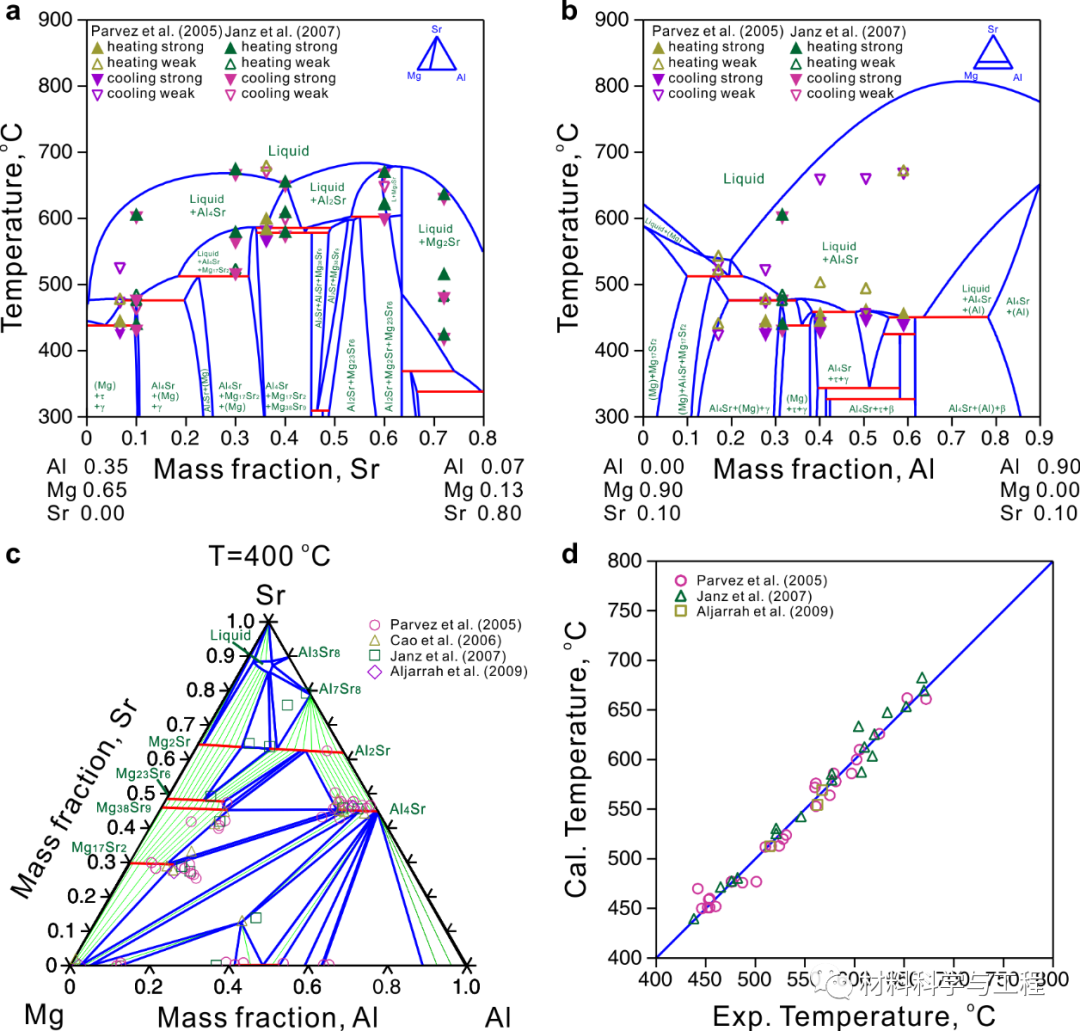

该项研究工作以Al-Si-Mg-Sr四元体系为研究对象,首先统一了Al-Si-Mg-Sr四元体系所有边界二元系的热力学描述,通过CALPHAD方法更新了Al-Mg-Sr三元体系的热力学参数,并重现了Al-Mg-Sr三元体系热力学相图(见图1);结合热力学外推方法建立Al-Si-Mg-Sr四元系热力学数据库,并通过制备关键合金,结合微结构表征和热效应分析验证所建立四元系热力学数据库的可靠性(见图2)。

图1. Al-Mg-Sr三元体系计算相图:(a)Al35Mg65-Al7Mg13Mg80(in wt.%)计算垂直截面;(b)10 wt.%Sr计算垂直截面;(c)Al-Mg-Sr三元体系400 oC计算等温截面;(d)计算与实验相转变温度对比图,对角实线上,计算结果与实验数据完全一致。

图2. Al-Si-Mg-Sr四元体系热力学数据库构筑及验证:(a)A356-xSr(in wt.%)计算垂直截面与DSC升温型号对比;(b)A356-xSr(in wt.%)计算凝固相图与DSC降温型号对比。

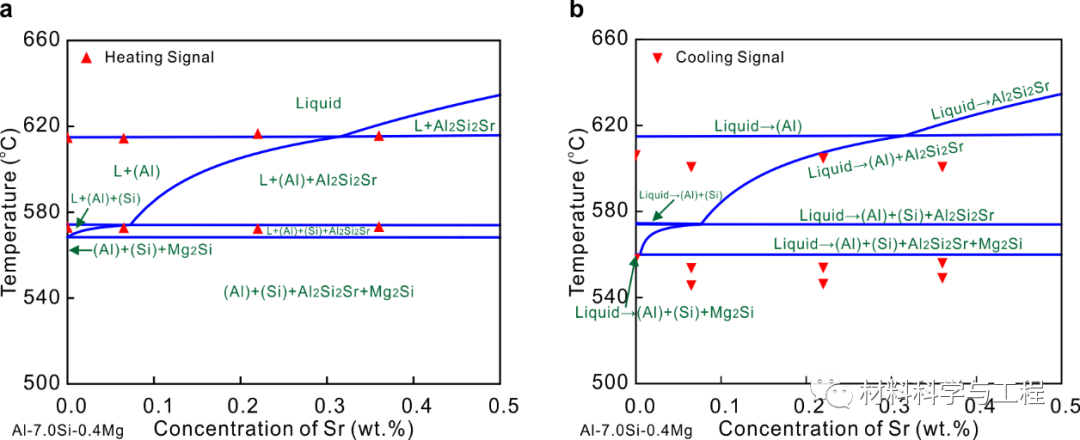

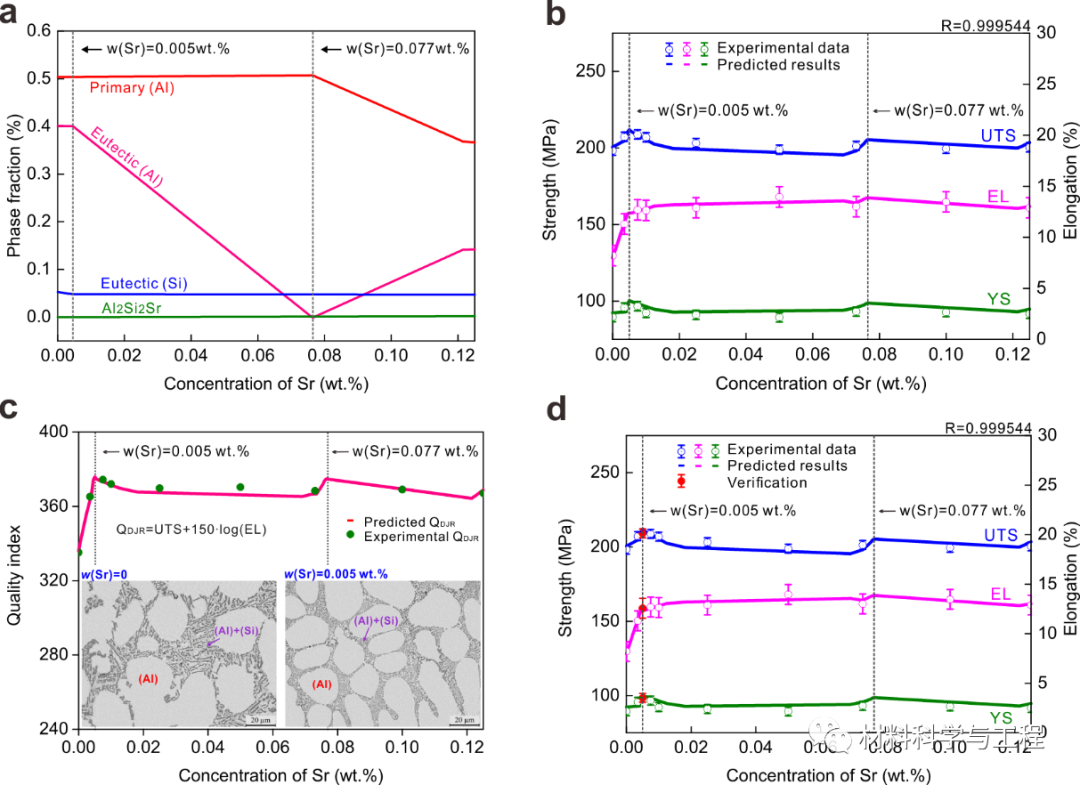

随后,集成计算热力学、机器学习技术和关键实验,高效设计了A356铸造铝合金中Sr的添加量(见图3)。基于可靠的热力学数据库,采用课题组前期开发的新型机器学习加速的分布式任务管理系统(Malac-Distmas)进行高通量的平衡相图计算和非平衡凝固模拟,高效构筑A356合金随Sr含量变化的凝固相图及其相/组织分数图,进而建立了合金成分与微结构之间的定量关系;同时,将实验和计算微结构信息及测定力学性能作为机器学习ANN模型的输入数据集,筛选机器学习模型参数,获取合金成分—微结构—性能间的定量关系,高效地确定A356合金中Sr的最佳添加量为0.005 wt.%,随后通过关键力学性能测定及微结构表征验证合金理论设计的可靠性(见图4)。

图3. 耦合计算热力学,机器学习和关键实验进行Sr改性铸造铝合金成分设计的研究策略。

图4. Sr改性A356合金设计:(a)通过计算热力学构建的合金成分-微结构定量关系;(b)基于计算微结构信息和实验测定力学性能,采用机器学习技术预测的Sr改性A356合金力学性能;(c)综合力学性能因子及代表性实测微结构信息;(d)实验验证预测A356铝合金中Sr的最佳添加量为0.005wt.%。

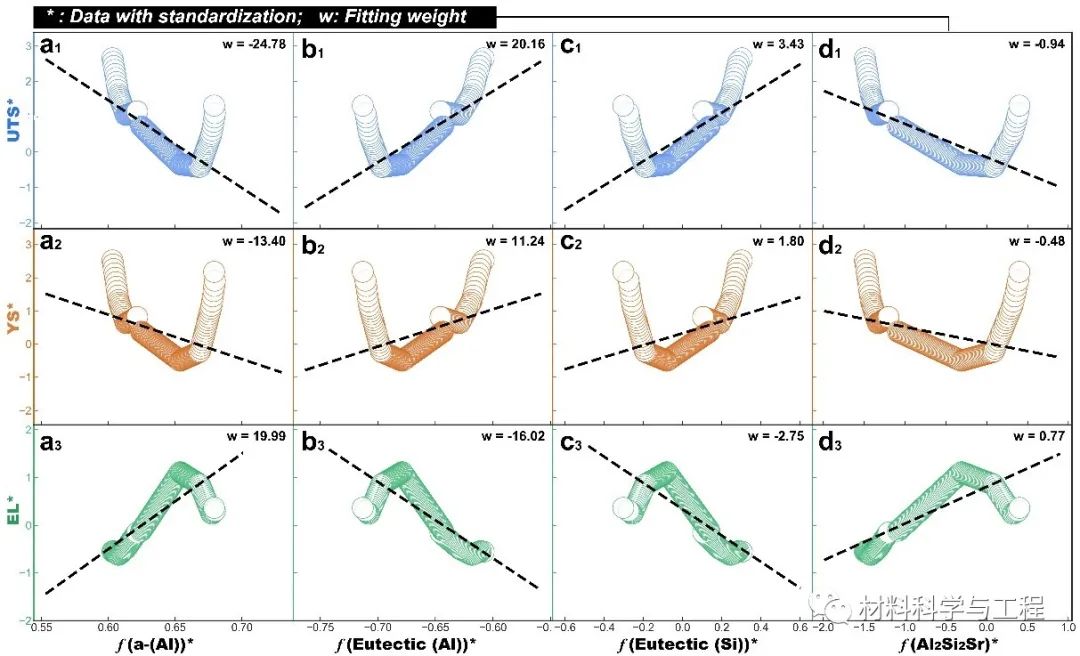

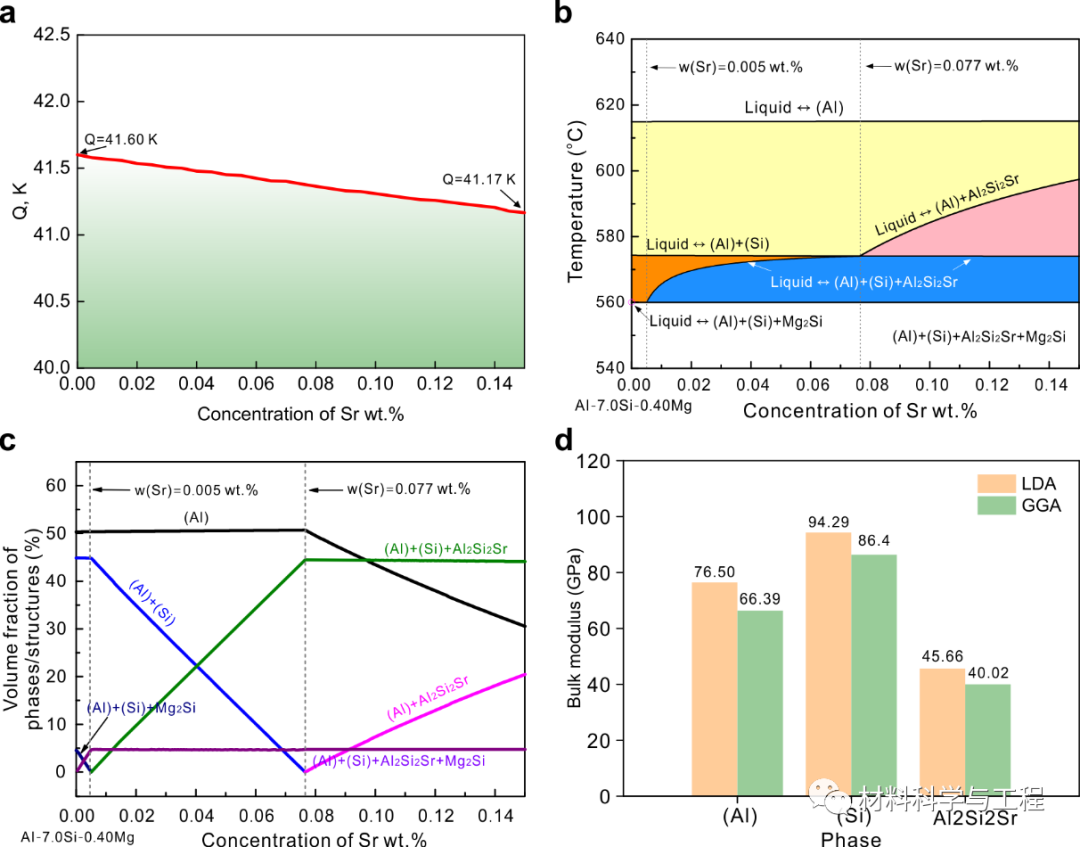

最后,通过对比分析了计算热力学和机器学习技术的优缺点,并通过数据挖掘技术深入挖掘Sr改性A356合金的强韧化机制,发现合金强度的提升主要来自于合金共晶组织的贡献,而合金塑性的提升主要来自于合金中的初晶(Al)和软质相Al2Si2Sr的贡献(见图5和图6)。

研究工作为工业铸造铝合金的成分设计及强韧化机理的全面研究提供了一种可行方案。

图5. 通过机器学习技术建立合金力学性能与合金微结构关系,挖掘合金强韧化机理:(a)初晶(Al);(b)共晶(Al);(c)共晶(Si);(d)Al2Si2Sr相。斜率为正表示性能与微结构呈正相关,斜率为负表示性能与微结构呈负相关。

图6. 通过计算热力学分析验证机器学习所挖掘的合金强韧化机理:(a)A356-xSr合金计算生长抑制因子;(b)A356-xSr合金计算凝固相图;(c)A356-xSr合金成分-组织关系图;(d)第一性原理计算的(Al)、(Si)和Al2Si2Sr相的体积模量。

审核编辑 :李倩

-

详细说明热力学中影响热设计的因素2021-11-10 1074

-

《炬丰科技-半导体工艺》Ga-N 系统的热力学分析2021-07-07 1883

-

基于热力学的流量计的原理及设计2018-09-30 1515

-

什么叫热力学温度_热力学温度与摄氏温度的关系详解2018-06-08 22970

-

稀土吸氢反应热力学计算模型2018-01-13 901

-

浅析MCR框架的Web热力学数据库架构模式及其优势2017-10-23 3046

-

《新热力学第二定律极其系列专利试验、分析科研成果》的链接:发明家方面军2012-01-27 2198

-

超级电容器的划时代应用——新热力学第二定律2012-01-19 2334

-

聚合物溶液热力学模型的评述2010-01-01 908

-

链状分子流体混合物热力学性质的预测模型2009-05-07 890

-

热力学温度-摄氏温度变送器电路2009-02-23 2338

全部0条评论

快来发表一下你的评论吧 !