一种用于生命周期测试的电池外壳内压力交换测量新方法

今日头条

描述

许多熟悉棱柱形锂离子电池结构的人会说它会呼吸。充电和放电会导致内部组件的温度、电化学和力学变化,进而改变内部压力。当制造商试图创造一种高效、轻便且安全的产品时,设计师密切了解这些特性至关重要。

无论是哪个行业、消费电子产品或储能系统等,用户都要求更轻、更紧凑、能量密度更高且充电速度更快的电池。在发生灾难性事件时,它们也必须是安全的。这些功能通常会发生冲突,找到平衡点并保持成本竞争力可能是一个挑战。

在考虑电池的材料和结构时,评估压力动态对于保持材料间距、控制放气和防止过度膨胀至关重要。

什么是压力映射?

即使在相对平坦的表面之间,您可能会发现界面压力分布在峰值压力的局部区域内通常并不均匀。压力映射技术可帮助设计工程师深入了解可能影响设计和质量的领域。

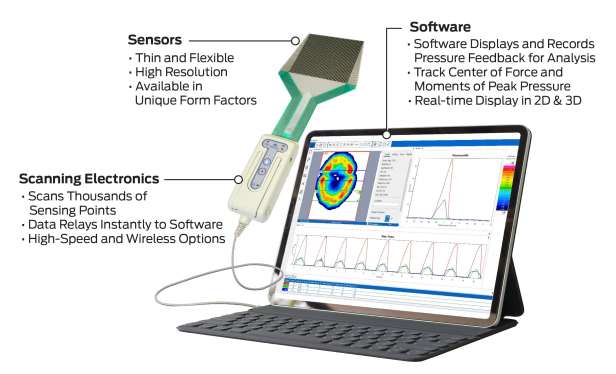

如图 1 所示,压力映射系统由三个组件组成——传感器、扫描电子设备和软件——以其他方法无法提供的方式提供实时、可操作的数据。

图 1:设计师和工程师使用压力映射系统(如上图所示)来测量两个配合表面之间的界面压力。

传感器是一个压阻传感点阵列,用于测量传感区域的压力分布。传感器将压缩压力负载转换为阻力的变化。

传感器通常有大约 2,000 个感应点,但有些传感器可以设计有超过 16,000 个感应点。

传感元件间距(间距)可窄至 0.64 毫米(0.025 英寸)。

传感器可以测量高达 25,000 PSI (172 MPa) 的压力范围

高达 200°C (400°F) 的高温传感器选项

扫描电子设备从传感器收集模拟数据并将数据转换为数字信号。

可用扫描速度高达 20,000 Hz

该软件显示传感器区域的实时活动,允许用户查看力、压力、接触面积和计时数据。

一种由研究支持的测量压缩堆叠应力的方法

虽然许多制造商在制造过程中努力保持稳定的堆栈结构,但许多制造商并未将堆栈压力作为其质量程序的一部分进行验证。此外,许多人没有量化电池充电和放电时电池组上的内部应力。

在 2013 年普林斯顿大学的一项研究1 中,研究人员发现高堆压力“对长期电池性能有很大影响,更高的压力水平会导致更高的容量衰减率。” 当阳极和阴极分离时,显着的内部压力会导致塑性变形、分层和内部阻抗增加。虽然较低的堆栈压力提供了更好的长期性能,但当压力过低时仍可能发生分层。

寻找住房压力的“甜蜜点”成为一项挑战。称重传感器夹具可以表征电池组件上的平均压力。虽然这项研究成功地测量了循环测试中的平均压力,但压力映射技术为工程师提供了一个机会,可以更深入地了解该应用并识别特定的压力区域。

一种测量电池组应力的新模型

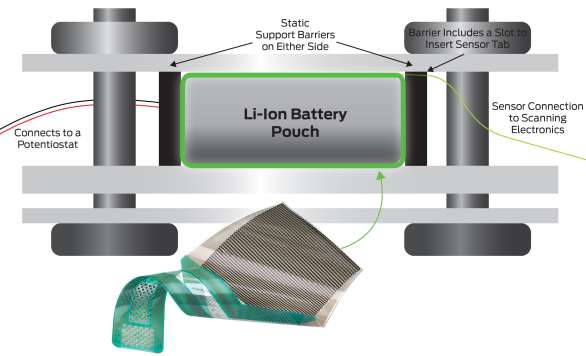

薄而灵活的传感元件阵列提供了几乎任何两个表面之间不同压力的综合数据。如图 2 所示,在电池充电/放电循环测试的情况下,可以将 0.01 毫米厚的传感器包裹在电池周围以提供 360º 视图。

图 2:该模型展示了电池设计人员如何使用压力映射技术来测量锂离子电池充电和放电时产生的压力。薄而灵活的传感器几乎可以安装在任何固定装置或电池类型之间。

通过压力映射,研究人员和电池设计人员可以获得丰富的评估工具,并深入了解不同使用参数对其设计的影响。这些研究帮助设计师找到了满足他们需求的正确材料和最佳结构,从而产生了具有可重复结果的更好设计。

压力映射已被用于评估数千次充电和放电循环期间的压力分布的多月研究——可应用于评估电池外壳材料的原则。

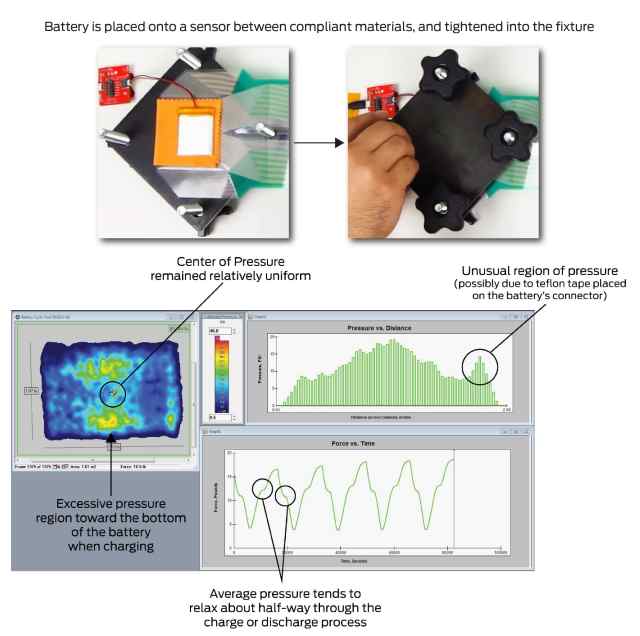

图 3 显示了来自长期电池充电/放电循环测试的 5 小时段的数据。基于这些短期结果,在充电和放电过程中会发生明显的界面压力动态,包括电池上在充电过程中显示出过大压力的特定区域。

图 3:五小时充电/放电循环测试示例。顶部的两张图片显示了放置在夹具中的电池,而屏幕截图显示了压力输出。

该技术还被用于评估外壳设计或在冲击测试中识别电池上的脆弱位置。

在尝试优化本文中描述的特性时,设计人员永远不应损害其产品的安全性。充电期间温度升高导致锂化,从而导致放气。电池中额外气体的内部压力会导致外壳或隔板失效,从而导致热失控反应。

压力映射技术成为帮助工程师识别棱柱形电池几乎任何位置的局部压力区域的重要方法,从而导致更好的设计决策和更持久的技术。

审核编辑 黄昊宇

-

ServiceAbility的生命周期介绍2025-05-28 470

-

一种无透镜成像的新方法2024-07-19 1240

-

一种产生激光脉冲的新方法2023-11-20 2028

-

基于Rust语言中的生命周期2023-09-19 1483

-

一种复制和粘贴URL的新方法2020-12-21 4684

-

一种精确测量储能成本的新方法:LCUS2020-04-06 1967

-

一种在金上生成硫醇封端的SAM的新方法2019-10-30 1102

-

AutoScaling 生命周期挂钩功能2018-06-27 2072

-

PC机与单片机串行通信的一种新方法2017-09-04 987

-

一种设计同步时序逻辑电路的新方法2017-02-07 1028

-

一种级数混合运算产生SPWM波新方法2017-01-07 704

-

一种标定陀螺仪的新方法2016-08-17 4092

-

功率型LED热阻测量的新方法2009-10-19 6046

-

一种热电阻阻值测量的新方法2009-05-26 3129

全部0条评论

快来发表一下你的评论吧 !