Pre-Switch基于AI逆变器可实现电动汽车的高效率

今日头条

描述

Pre-Switch 公布了其 200 千瓦 CleanWave200 逆变器的最高效率数据。在接受电力电子新闻采访时,Pre-Switch 的首席执行官 Bruce Renouard 展示了如何在 100 kHz 的开关频率下效率达到 99.3%(空间矢量调制),并且随着负载的变化具有平坦的轮廓,从而增加了电动汽车(EV) 范围高达 12%。“截至今天,我们发布了大量数据,显示我们如何以 0.01% 的准确度达到 99.3%,”Renouard 说。

利用其基于人工智能的 DC/AC、AC/DC 软开关技术,Pre-Switch 展示了如何通过在每个开关位置仅使用三个分立的低成本 35mΩ SiC FET 来实现这一点。

“我们主要专注于碳化硅,目标是几乎消除几乎 100% 的开关损耗,”Renouard 说。“因此,[通过] 限制开关损耗,我们可以将每个系统所需的碳化硅量减少约 50%。节省的 SiC 数量取决于替代系统的开关损耗量,但这肯定是一大块。这是一个很大的成本节省。”

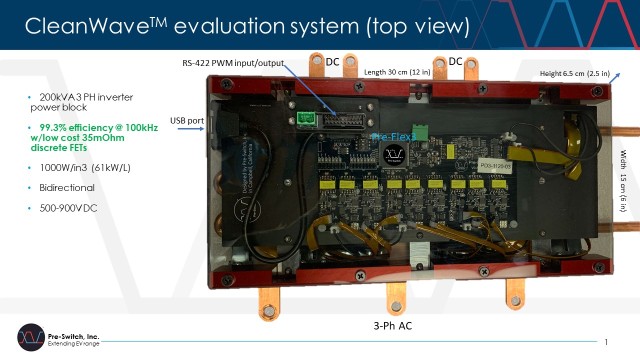

CleanWave200 逆变器(图 1)提供快速开关频率,可产生近乎纯正的正弦波,从而提高电动机的效率。增加的开关频率还降低了直流母线电容器的尺寸和成本,这与增加的开关速度不成比例,并且具有实现航空所需的低重量低电感电机的额外好处。

图 1:CleanWaveTM 评估系统(顶视图)

电力电子需要人工智能

Pre-Switch AI 解决方案允许用户从昂贵的、有损的、硬开关实现迁移到高效、软开关设计,开关频率高 10 倍,可产生近乎纯正的正弦波输出。AI 技术实时分析其参数,对小型谐振晶体管进行必要的调整,从而即使在困难多变的环境中也能实现软开关。Pre-Switch AI 算法考虑了一系列参数,例如温度、器件退化、输入电压变化和电流突然波动。

硬开关只是通过增加电流或电压来强制开启和关闭晶体管以启用修改后的状态。众所周知,硬开关对晶体管的硬件要求很高,并且会缩短它们的使用寿命。另一方面,软开关的概念是使用外部电路来避免开关晶体管时电压和电流波形的重叠。

电动汽车逆变器

在汽车领域,对电动汽车效率的研究主要集中在电池性能以及所用逆变器和电动机的效率上。严格的汽车安全和质量标准正在引导技术创新,以最大限度地提高电动汽车的效率和自主性,同时最大限度地减少电池尺寸和重量并降低成本。人工智能正在为推动电动汽车的自主性和效率提供重要支持,包括努力消除开关损耗以确保快速晶体管换向。

扩大电动汽车的续航里程需要提高电机和逆变器的效率,即传动系统损耗。动力传动系统损失在大多数 EV 损失中占主导地位,最高可达约 50 英里/小时,此时风阻会接管。但动力传动系统损耗在电动汽车的所有损耗中所占的份额最大,因此必须同时关注逆变器和电机,在开关损耗和更高的电机效率之间进行权衡。电机铁损随着开关频率的增加而减少,但逆变器损耗会增加。

Renouard 指出,碳化硅在低功率水平下有助于逆变器,但许多电动汽车逆变器仍在以较低的开关频率(大约 10 kHz)使用碳化硅器件。然而,增加开关频率并不总能解决问题。更快的开关会导致更高的开关损耗,从而降低逆变器的效率。

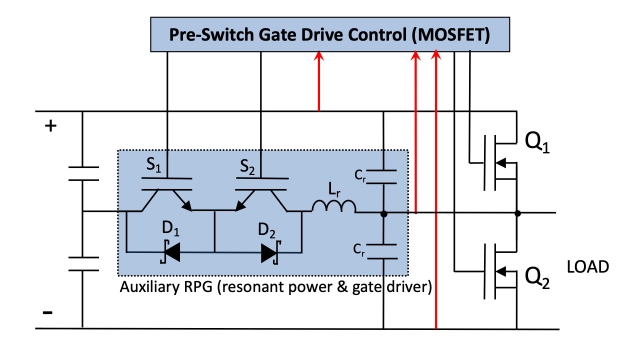

此外,Renouard 表示,如果您想尝试更快地硬开关 FET 并保持逆变器的高效率,则需要添加更多 FET 以降低传导损耗,以补偿更高的开关损耗。这会导致成本增加,并且通常与快速开关频率相关的高 dV/dt 需要更厚的电机绝缘材料和陶瓷轴承,以使电机更加坚固。Pre-Switch 通过将 AI 集成到 FPGA 中来解决这一挑战,该 FPGA 用于精确控制辅助谐振晶体管的时序,如图 2 中的 S1 和 S2 所示。结果实际上消除了主要 SiC 晶体管中的所有开关损耗(Q1 和 Q2)。

图 2:Pre-Switch 将 AI 嵌入到 FPGA 中,可精确控制辅助谐振晶体管 S1 和 S2 的时序。

在每个开关周期,辅助谐振晶体管 S1 和 S2 的时序经过调整,以确保 Q1 和 Q2 的开关损耗几乎为零。该算法基于对每个开关如何以及何时转换的完整知识来计算和最小化死区时间。“让我们看看图 3,它显示了 20 个开关周期,”Renouard 说。“在开机时,算法开始学习过程,然后在第四个开关周期,由人工智能提供的第一次修正。在这种情况下,可以观察到电感器谐振电流 [以绿色显示] 的减少。接下来,该算法将独立调整电感器谐振电流,以确保它在负载电流之上短暂振荡 [以蓝色显示]。所有调整都足够快,以确保准确,使用任何 PWM 输入平滑切换,可用于通过 DC/AC 逆变器创建完美的正弦波。该系统也可以完美地反向运行。”

图 3:开关周期显示了上电、算法学习过程以及优化软开关的持续修正。

CleanWave 逆变器评估系统的 AI 不断调整开关系统内的时序条件,以强制谐振以抵消电流和电压波形。这最大限度地减少了开关损耗,在更高的开关频率下实现了阶跃功能,并提高了逆变器效率。

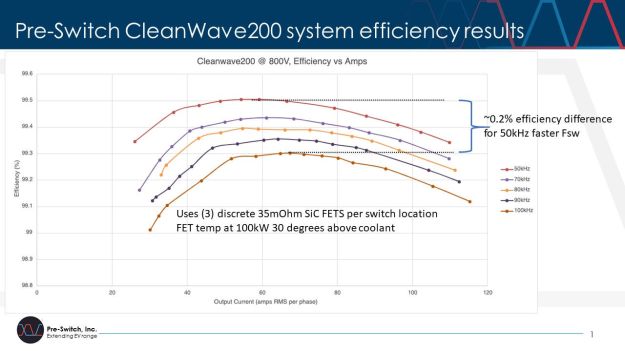

CleanWave200 在 100 kHz 时为 99.3%

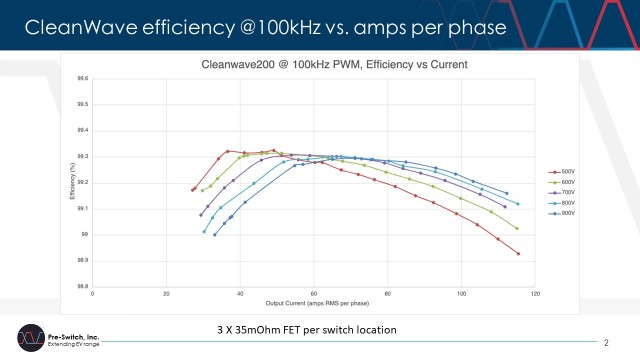

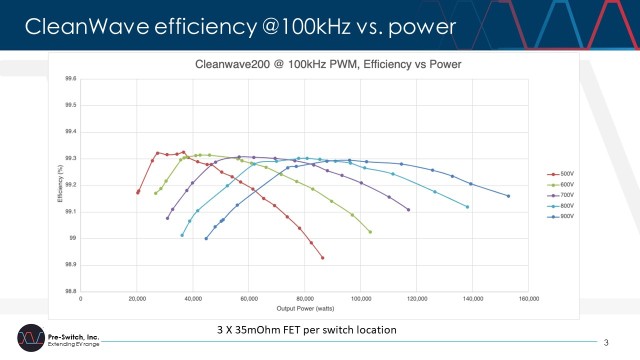

已发布的数据绘制了 50 至 100 kHz 开关速度、输入电压、功率输出和电流输出的系统效率,允许系统设计人员将预开关结果与其要求进行比较。Renouard 强调,从 EV 应用的角度来看,该分析可以优化效率要求,使用相同尺寸的电池可将 EV 续航里程净提高 12%(图 4-7)。从 50 kHz 到 100 kHz,效率相对恒定,变化约为 0.2%(60 A)。Renouard 说:“使这一点特别重要的[是]这些曲线都是在 800 V 下完成的。”

图 4:切换前 CleanWave200 系统效率结果

图 5:100 kHz 时的 CleanWave 效率与每相安培数

图 6:100 kHz 时的 CleanWave 效率与功率

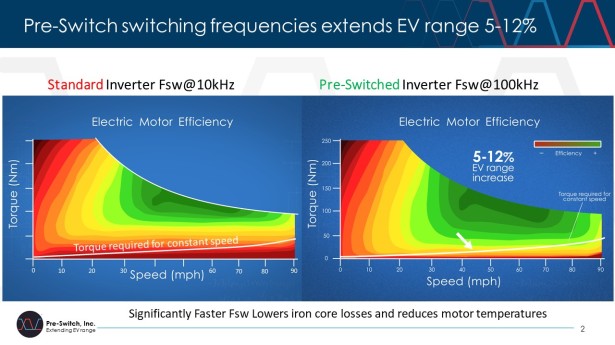

图 7:预开关开关频率将 EV 范围扩展了 5% 至 12%。

“我们正在向新的片上系统 FPGA 迁移,这将使我们的运行速度比我们在这里所做的要快得多,而且我们很快就会准备好新的 CleanWave200 更新,”Renouard 说。

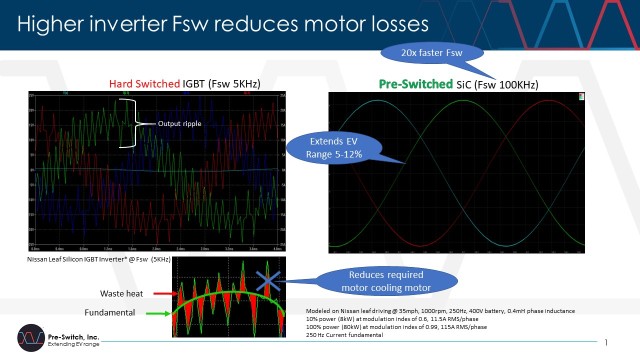

更高的逆变器频率开关 (Fsw) 可降低电机损耗。正如 Renouard 在图 8 中指出的那样,在 5 kHz 时,Nissan Leaf 的硅 IGBT 逆变器会出现最坏的情况。“如果速度提高 20 倍,您会发现正弦波非常干净,无需添加任何输出滤波器,”他说。

图 8:更高的逆变器 Fsw 降低了电机损耗。

Renouard 表示,该系统也可以应用于 GaN 解决方案。虽然它们尚未经过测试,但系统的灵活性使其可以实施。“SiC 和 GaN 开关具有一些相似的特性;两者都很快打开,也很快关闭,”他说。“我们认为,实际上,这种碳化硅算法将在很大程度上与 GaN 一样工作,并且它将与硅 IGBT 一起工作。但我们很快就会提供针对每种开关技术优化的算法版本”

在考虑电机优势时,开关逆变器在应用中总是会通过最小化开关频率来保持高逆变器效率而受到影响。结果是电机产生大量输出纹波,实际上代表电机内发生的感应加热。这种热量显然必须散发出去,这是另一项成本。Renouard 指出,开关频率增加 10 到 20 倍可提供近乎完美的正弦输出,从而大大提高电机效率并减少电机所需的冷却。

“在 100 kHz 下工作时,电机效率在低扭矩和中低速下大大提高,这是大部分驱动完成的地方,”Renouard 说。“这就是我们通过减少开关损耗实现电动汽车续航里程增加 5% 至 12% 的方法。” 发动机效率的提高还转化为电池空间和成本的节省。

-

如何设计高效、强大、快速的电动汽车充电站2022-11-09 1038

-

电动汽车逆变器和电机的实时效率测量2022-10-24 1617

-

高效的电动车牵引逆变器设计2022-09-20 19863

-

优化电动汽车的结构性能2021-09-17 2616

-

多重串联型逆变器在电动汽车中的应用是什么?2021-05-13 1920

-

电动汽车的全新碳化硅功率模块2021-03-27 2663

-

电动汽车电机基础知识2018-10-26 2972

-

电动汽车高效率开关磁阻电机系统设计2017-01-21 1074

-

新能源电动汽车2016-01-18 8581

-

电动汽车优势2013-03-13 3700

-

电动汽车对充电技术的要求2011-04-19 3278

-

电动汽车的电效率优化问题2008-09-19 3460

全部0条评论

快来发表一下你的评论吧 !