GaN集成电路如何重新定义电源转换

电源/新能源

描述

氮化镓 (GaN) 功率器件已经生产超过 10 年,除了性能和成本改进之外,GaN 技术影响功率转换市场的最重要机会来自于在同一衬底上集成多个器件的内在能力. 这种能力将允许以更直接、更高效率和更具成本效益的方式在单个芯片上设计单片电源系统。

基于 GaN 的 IC 经历了不同的集成阶段,从纯分立器件到单片半桥器件,再到包含自己的单片集成驱动器的功率 FET,以及最近的包含功率 FET、驱动器、电平转换电路、逻辑和保护。

第一阶段:单片半桥

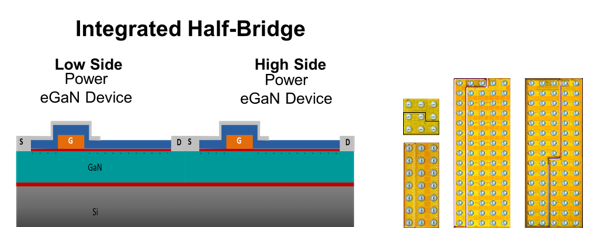

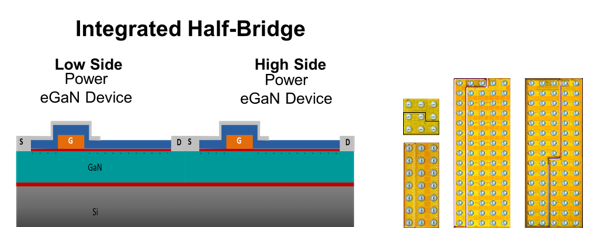

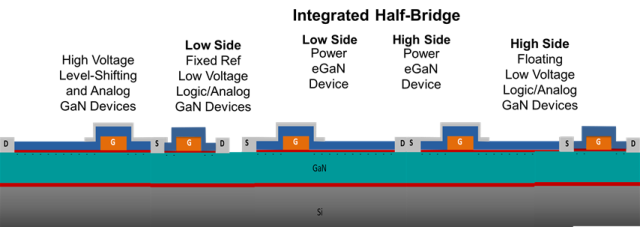

大约六年前,EPC 开始了与单片半桥集成的第一阶段。这第一步的令人信服的原因是半桥是电源转换中最常用的构建块。第一个 IC 器件将高侧和低侧晶体管都放在一个基板上,如图 1 所示。集成的优点包括尺寸和成本的降低,并且由于两个晶体管的紧密耦合,寄生共源电感也减少了。此外,提高开关速度的优势可以实现更快、更高效的开关电源转换系统。

图 1:(左)集成半桥的横截面图和(右)30 V – 100 V 对称和非对称半桥选择的裸片图像

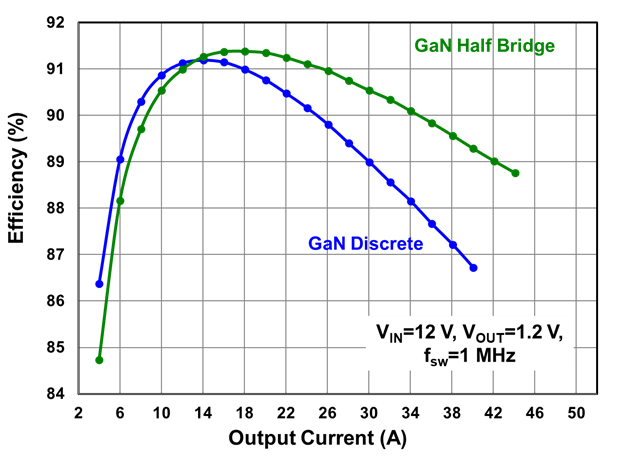

图 2 比较了降压转换器中分立器件与单片半桥器件的性能,输入电压为 12 伏,输出电压为 1.2 伏,工作频率为 1 MHz。蓝线代表两个 GaN 分立晶体管由硅驱动器以非常有效的 PCB 板布局驱动的结果。绿线代表单片半桥器件的性能。

图 2:在 1 MHz 下运行的 12 V 输入、12 V 输出降压转换器中的 GaN 分立(蓝线)和 GaN 单片半桥(绿线)的性能比较。

由于多种原因,单片解决方案的效率要高得多。第一个原因是电源回路电感已从大约 400 pH 降低到大约 200 pH 范围,并且在以兆赫兹操作时,这会产生显着影响。第二个原因是在非对称降压转换器中,高端设备或控制设备往往比低端设备运行得更热。当这两个器件一起在同一芯片上时,它们在热上相互平衡,可以实现更低的峰值温度和更好的整体效率。

第二阶段:eGaN® FET Plus 驱动器

在氮化镓中,栅极和漏极之间的距离在很大程度上决定了器件能够承受的电压。通过缩小该距离,可以制造出更小的器件,这还可以将非常简单的低电压逻辑和模拟器件与高功率、高电压器件放置在同一芯片上,如图 3 所示。

图 3:(左)集成 eGaN FET 和驱动器的横截面图(右)飞行时间 eGaN FET 和驱动器 IC 的裸片图像。

图 3b 显示了 在飞行时间 (ToF) IC 中集成eGaN FET 和驱动器的示例。在芯片的左侧,可以看到带有输入逻辑的电路以及用于 FET 的驱动器。在右侧,可以看到输出 FET。该设备将接收一个逻辑信号并发出非常高的电流和非常短的脉冲,以在飞行时间激光雷达应用中发射激光。这是一个很好的例子,说明如何在一个芯片上集成驱动器和 GaN 场效应晶体管,生成一个非常强大和非常快速的 IC,可以从常规逻辑门驱动。

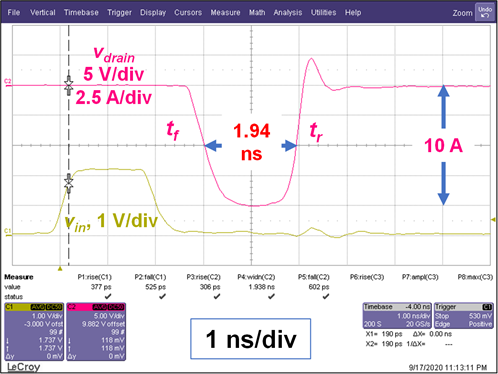

图 4 显示了这种集成的结果。图中的粉红色线显示了通过器件的漏极电流。它显示了一个 10 安培脉冲,宽度约为 1.94 纳秒,上升时间为 380 皮秒,下降时间为 525 皮秒。当 2.1 V 逻辑输入信号(绿线)启用设备时,输入信号和输出之间大约有 1 纳秒的延迟。这速度太快了!该设备可以在 100 兆赫的脉冲频率下舒适地运行。

图 4:单脉冲波形 2.1 V 逻辑电平输入。黄色轨迹是输入 (1 V/div),粉色线是漏极电流(5 V/div 或 2.5 A/div)。

第三阶段:ePower™ 阶段

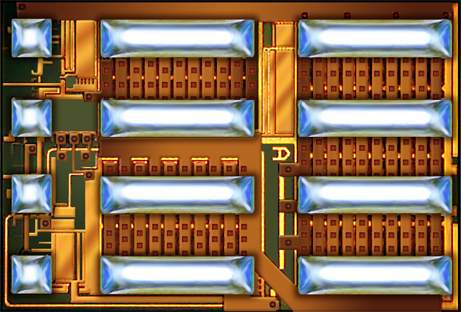

2019 年初,驱动器功能和单片半桥与电平转换器、同步升压电路、保护和输入逻辑一起被合并到单个硅基 GaN 衬底上,如图 5 所示。该器件的照片是如图 6 所示。这个完整的功率级 ePower™ 级可以以数兆赫兹的频率驱动,并由一个简单的低侧 CMOS IC 控制,只需添加几个无源元件,就可以成为一个完整的 DC-DC调节器。与分立实施方案相比,该解决方案小 35%,组件数量减少一半。集成功率级需要的设计时间要少得多,因为这只是逻辑输入和输出。

图 5:eGaN 集成功率级的横截面图

图 6:EPC2152、ePower™ Stage 的芯片图像

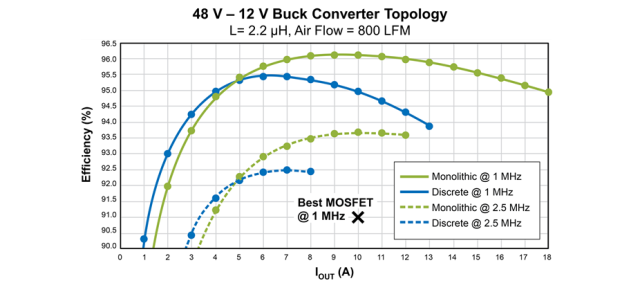

图 7 显示了该单片功率级(如图 5 和图 6 所示)在 1 MHz 和 2.5 MHz 下在 48 V IN – 12 V OUT降压转换器中的效率。绿线表示单片功率级的效率,蓝线表示分立实现的效率,使用与单片 IC 具有相同特性的 FET,并利用非常有效的布局,将分立驱动器 IC 放置在非常靠近场效应晶体管。图中的实线为 1 MHz,单片 IC 的性能明显优于分立实现。

图 7:在 1 MHz(实线)和 2.5 MHz(虚线)下运行的 48 V 输入、12 V 输出降压转换器中 GaN 分立(蓝线)和 GaN 单片半桥(绿线)的性能比较。1MHz 时同类最佳的 MOSFET 性能,用黑色 X 表示。

单片功率级的更高性能有三个原因。首先,通过制作单片半桥显着降低了功率回路电感。其次,通过将驱动器放在非常靠近 FET 的同一芯片上,消除了栅极环路电感。最后,通过将所有这些组件放在一起,创建了一个热浴盆来平衡所有设备的温度,因此平均而言,净温度较低。图中的虚线是 2.5 MHz 下的相同设备。黑色 X 代表老化功率 MOSFET 在此应用中可达到的最佳性能。

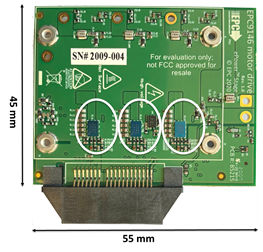

除了飞行时间示例外,集成功率级已在三相电机驱动应用中进行测试,如图 8 所示。该应用的优势在于能够为电机驱动提供更高的开关频率,从而减小了尺寸(该解决方案仅为 45 毫米 x 55 毫米),减轻了重量,降低了可闻噪音,并提供了更高的电机定位精度。电机的定位对于许多机器人实现至关重要。

图 8:使用 EPC2152、ePower™ Stage(圆圈)的 500 W 三相电机驱动电路的照片。

氮化镓的未来

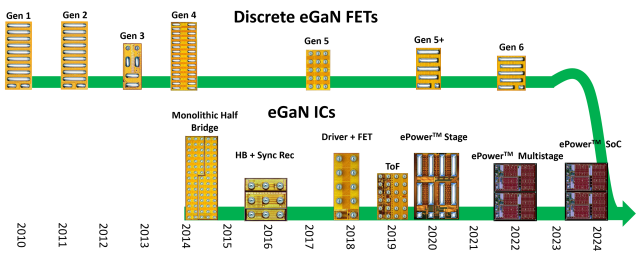

图 9 显示了正在进行的 eGaN 技术之旅的总结。EPC 是其分立平台的“第五代加号”,如图 9 的顶部栏所示。对于集成电路,从单片半桥开始后来扩展到添加更多功能和特性,如图 9 的底部栏所示图 9。

上一节中讨论的单片功率级 IC 执行与基于硅 MOSFET 的多芯片 DrMOS 模块相同的所有基本功能,但电压更高,开关速度更快,占用空间更小,成本更低。这些第一代功率级仅包括电容器、电阻器和横向 n 沟道 FET。很快,额外的电流和温度感测可以与参考、比较器和运算放大器等电路块一起包含在内,以在单个芯片上构建集成控制器和输出级。还可以集成多级拓扑,从而以较低电压的功率器件实现较高的输入电压。

图 9:GaN 技术分立和集成开发路线图

几年后,分立技术与集成电路的融合将会发生。随着分立器件实现越来越高的功率密度,将不再可能从器件上的凸块和条中提取电流。因此,集成到小型、多芯片、多功能集成电路中将是必要的。在接下来的三到四年内,电源转换中的分立晶体管可能会慢慢过时,集成解决方案将成为设计人员在构建电源系统时选择的组件。

整合的挑战

在实现完整的 GaN 片上系统解决方案之前,还存在一些挑战。首先,氮化镓中还没有 p 沟道器件,这使得电路设计变得更加困难。尤其是制作好的CMOS电路是不可能的。其次,预先设计的电路块较少。

GaN 是一种相对较新的技术,因此没有一个庞大的电路块库,可以简单地“剪切和粘贴”来制造在第一次通过就可以工作的大型系统。电路块库的缺乏使得设计阶段比纯预先设计的电路块更长,因为设计过程需要更多的迭代,并且 IC 设计人员的技能水平更高。第三,分立技术持续快速发展,GaN距离其理论性能极限还有300倍的距离。

如果IC平台的增长不能快速跟随分立平台,IC将无法产生分立晶体管仍然可以实现的性能优势。因此,克服这些挑战所需的是实现 IC 设计功能自动化的工艺设计套件的极速开发,以及与快速技术发展步伐保持同步的设计套件的迭代。

审核编辑:刘清

-

氮化镓(GaN)功率集成电路(IC)开发的优势与挑战2024-04-22 3572

-

ADC中的集成式容性PGA:重新定义性能2023-11-22 411

-

GaN在单片功率集成电路中的工业应用分析2023-06-25 1717

-

GaN功率集成电路技术指南2023-06-21 2943

-

GaN功率集成电路的可靠性系统方法2023-06-19 726

-

通过高压创新 重新定义电源管理2022-11-02 515

-

使用可扩展的电源管理集成电路避免重新设计汽车摄像头模块电源电路2022-10-31 561

-

怎么通过高压创新重新定义电源管理2018-10-11 2212

-

GaN FET重新定义电源电路设计2017-05-03 5025

-

通过高压创新重新定义电源管理2016-11-16 1204

全部0条评论

快来发表一下你的评论吧 !