让智能电源成为现实!

今日头条

描述

与许多其他定义一样,“智能电源”已成为营销流行语,有时很难理解“智能”部分的含义。或者换一种说法——对最终用户有什么好处。智能电源何时成为潮流可能同样难以确定,但今天,从电源控制器 IC 到全自动工厂,智能电源无处不在,随着工业 4.0 的不断发展,它作为主导技术的地位得到了保证。

智能电源的由来

如果说PWM的先驱,“Smart Power”诞生于1976年Silicon General推出著名的Pulse Width Modulator SG1524芯片。但对我们中的许多人来说,这是在 90 年代中期,半导体行业通过向电源控制集成电路添加更多功能来推动硅的边界。

Nihal Kulartna 在 1998 年出版的《电力电子设计手册低功耗元件和应用》一书中认为,在提高芯片级功能水平、减少电源控制器所需的周围元件数量时,术语“智能电源”更相关,简化设计并减少客户板上所需的空间量。在当时添加到单个芯片的附加功能中,我们可以命名驱动电路、热保护、过压和欠压保护、电流限制和诊断。

图 1:具有数字控制和通信接口的 PRBX S-CAP BOOST 超级电容器组能够向负载提供峰值能量并存储反向能量

九十年代后期,开发了许多智能电源控制器,以满足汽车和消费电子行业对环境和成本的苛刻要求,需要高度集成的功能水平以减少空间和成本。

尽管在半导体行业内,智能电源的定义可能已经很明显,但在电源界内,关于“智能电源”的讨论和争论仍在激烈进行,尤其是当一项新技术出现时,所谓的“数字电源”也是许多讨论的主题. 在外交上,Nihal Kulartna 得出的结论是,“智能电源”一词是出于制度而非技术原因使用的,现在仍然如此。

当数字使电源更智能时!

对于 21 世纪的电力电子设计人员来说,“智能电源”始于数字电源的实施,带来了一个新维度,即通过以“智能”方式使用微控制器和软件来控制电源以优化整体性能.

尽管在 2020 年,数字电源已成为电源工程师工具箱的一部分,但我们应该记住,使电源更智能是一项长期任务,我们应该认识到为“数字电源”埋下种子的先驱,包括 Trey Burns、NR Miller 和克里斯·亨泽。

关于这些发明者,我想提到一个有趣的事件,当时电力行业正在慢慢考虑使用 SG1524 IC 从线性电源迁移到开关电源。Trey Burns 研究并探索了状态轨迹控制定律在升压 DC/DC 转换器中的应用,他比较了两种实现方法,一种使用数字处理器,另一种使用模拟计算电路。这项研究的结果在各种会议上发表,但 PESC 1977 被认为是驱动、监测和控制 DC/DC 转换器和电源的数字方法研究浪潮的起源。

现在有一个轶事,但仍然有趣的是,Trey Burs 构建的一个实验产品是一个工作在 100Hz 开关频率的升压转换器。现在听起来很慢,但它必须如此,因为执行每个样本的数字程序最多需要 450 微秒。数字控制器是 PDP 11/45 微型计算机,升压转换器使用 10mH cut-C 核心电感器(非常大和重)和大约 13,000μF 的电容构建。研究小组将电路推到推车上的计算机上。

继 PESC 1977 之后,电源工程师在如何实现电源控制数字化方面取得了大量进展,1984 年和 1985 年是数字电源技术演进的第二个基石。

一个例子是 Chris Henze 在 Ned Mohan 的指导下在明尼苏达大学攻读博士学位。Chris 于 1985 年在图卢兹的 PESC 发表了他工作的一些有趣的部分。在这项工作中,Chris 使用微处理器并以合理的频率切换那个时代的非隔离式 DC-DC 转换器。

在他的论文中,他确定了量化等问题,以及需要抖动以获得足够的 PWM 分辨率。Chris Henze 提出的应用程序是代表从纯研究到基于微处理器的商业可行应用程序的演变的众多应用程序之一。

1990 年代后期,TI 以数字信号处理器 C2000 为基础,开发出第一台全数字控制的 UPS。使用 DSP 以数字方式控制 UPS 系统的开关和电源管理是数字电源的第一个实际应用。这一实际应用是旨在优化电源数字控制、扩大 DSP 机会范围的一系列长期实验中的第一个。

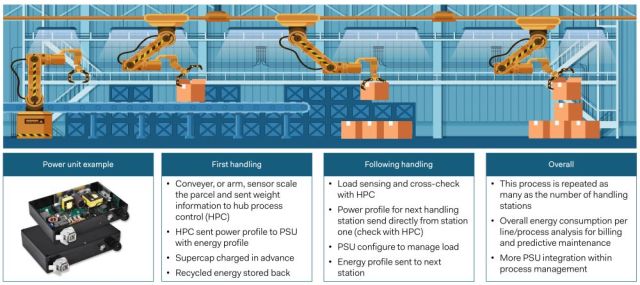

图 2:具有机器对机器通信的智能工厂中的智能电源操作

在接下来的几年中,半导体制造商推出了许多具有不同架构的内置数字功能的电源控制器。尽管存在一些现有的 I/O 通信,但电源设计人员认为,电源管理总线 (PMBus) 的推出,将监控和控制电源控制器的命令标准化,是迈向智能电源新水平的重要一步。

智能能源的智能储能

如果数字电源技术可以优化电源开关性能并以各种可能的方式控制电源,那么在具有复杂负载(例如重复峰值和再生能源)的苛刻行业中集成的智能电源系统的需求不断增长,需要“智能储能”。

超级电容器技术于 1978 年首次由日本电气公司商业推出,在接下来的几年中取得了令人瞩目的进步,如今受益于纳米技术,可以在更小的封装中创建大容量存储。

从在提升重物时需要高能量水平的大型起重机,在电动汽车中帮助提高加速时的性能并在减速和制动时储存能量,到便携式设备中内置的微型超级电容器,它们都在默默地为智能电源的新水平做出贡献当瞬态储能进入回路时。

结合数字控制和超级电容器的优势,可以开发非常先进的电力系统(图 01),能够动态管理峰值能源需求,减少对电网的影响,并保证战略组件和工业设备的使用寿命更长. 通过具有存储再生能量的能力,这也是降低能耗的一个非常重要的因素。

我们现在有了迈向下一步的基础,即智能行业的智能电源。

从智能电源IC到智能工业

通常与工业 3.0 向工业 4.0 的迁移相关联,工厂自动化包含种类繁多的电源解决方案。通常独立的、为特定设备供电的电源性能受益于新技术,毫无疑问,与最新一代功率半导体和磁性元件相关的数字电源使得将更多功率封装到更小的占地面积成为可能。然而,要使工厂真正“智能”,从而优化能源消耗以满足负载需求,这还不够,还需要额外的技术。

从货架到卡车

如果我们考虑一个典型的智能工厂(图 02),在此过程中会使用许多系统和子系统来搬运和处理零件和包裹。在每一步,传送带和固定或移动机器人将处理不同类型的负载,从轻到重,每种负载都需要不同的能量。

智能工厂的概念是从单一的、有贡献的过程优化到整体的过程,以减少时间和能源消耗。在图 02 中的示例中,流程是将包裹从仓库运送到最终运输点。在该过程中,包裹被标记(裸码或 RF ID)并在过程开始时通过将体积、重量和特殊处理信息(例如易碎、不可翻转)发送到集线器过程控制器 (HPC) 的中央数据库部分进行识别)。从那时起,在从仓库到运输平台的过程中,每个站点所需的能量都将被知晓,并从 HPC 传送到特定站点。

一个例子是能量优化的输送机,它基于一系列由无刷直流电机驱动的皮带。随着包裹向前移动,为直流电机供电的每个电力系统(图 03)的能量分布将由 HPC 传送到输送机的特定部分,从而可以在需要峰值能量时对超级电容器组进行预充电,或调整其他参数,如电压、电流限制。

非常先进的系统利用机器对机器的通信,例如,当包裹接近传送带上的搬运机器人时,最后一个站将能量分布数据发送到搬运机器人以提前预设所有参数。

在所有这些步骤中,电源构成了与 HPC 的生态系统和通信链接的一部分。当然,我们谈论的是比我们过去习惯的独立版本复杂得多的电力系统。但是工厂自动化设计人员希望电源制造商不仅要开箱即用,而且要使他们成为机器对机器网络的一部分。

综上所述

从控制 IC 到完整的工厂,智能电源无处不在,正如我们过去所说,智能工厂将由充满好奇心和创新精神的“智能设计师”设计的智能电源供电。

审核编辑 黄昊宇

-

突破工业接口壁垒!ARK(方舟微)DMZ42C10S让PLC\\\"万能适配\\\"成为现实!2025-03-27 3163

-

一本让你成为开关电源大师的书,非常经典!!!!2015-09-09 30205

-

智能一键控制让您”懒“得心安理得2016-05-09 2155

-

让海外的智能硬件在国内成为爆品,可能吗?2016-10-31 3260

-

虚拟现实+工业该如何发展?六大应用场景抢先看2018-09-27 4077

-

PCB Layout外包接单平台,让您的idea变为现实!2018-11-21 10751

-

完全自动驾驶车辆何时才能成为现实?2021-02-04 1907

-

专家解读:如何让联网汽车成为现实?2013-09-02 3251

-

虚拟现实会让人类之间更亲近?2016-08-10 627

-

USB-3.1-让USB-Type-C成为现实2017-01-21 1237

-

IC观察:让“智能”成为“可能”2017-11-24 630

-

偏置电源的实现方法2018-08-16 5487

-

10种物联网小工具助力智能海滩成为现实2019-01-28 3449

-

公交车引入人脸识别技术,让“刷脸乘公交”成为现实2020-09-04 3492

-

医疗机器人让智慧医院真正成为现实2020-11-30 1227

全部0条评论

快来发表一下你的评论吧 !