双侧间接冷却功率模块比单侧直接冷却模块具有优势

电子说

描述

近年来,电动汽车(EV)销量的增长催生了对功率半导体模块的巨大需求。功率控制单元 (PCU) 是电动汽车中的主要子系统之一。它由功率模块(目前为高功率 IGBT)、电容器组和栅极驱动器等许多其他组件组成。大多数 EV 或混合 EV (HEV) 制造商都在使用高功率 IGBT 模块,该模块约占功率控制单元成本的 40%。更新、先进的电动汽车需要具有高功率密度和可靠性以及低成本的电源模块。

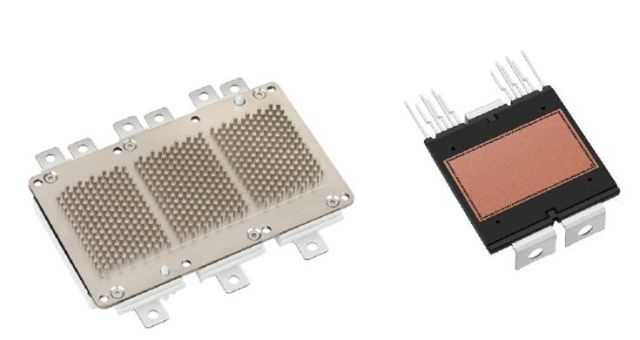

图 1:与安森美半导体的新型双侧冷却半桥模块 VE-Trac TM Dual 系列电动汽车牵引驱动器功率模块相比,底部具有针鳍结构的单侧直冷 6 组模块(左)。

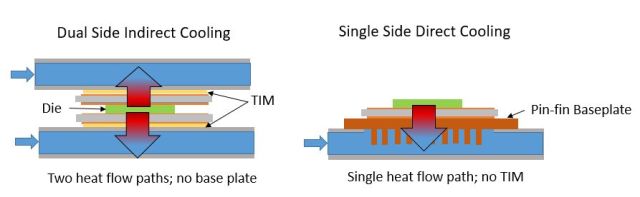

在 PCU 中使用电源模块时,设计人员面临的一大挑战是弄清楚如何冷却电源模块。冷却功率模块最常见的方法之一是直接冷却具有集成针翅结构的 6 片模块。然而,采用半桥配置的新型电源模块在模块两侧提供间接冷却(参见图 1 中的比较)[1]。对于直接冷却,冷却介质(例如 50/50 水/乙二醇混合物)与功率模块直接接触。通过间接冷却,模块连接到密封的散热器,该散热器由液体主动冷却。液体不与模块直接接触(参见图 2 中的图示)。但是对于间接冷却,必须在散热器和模块之间使用热界面材料 (TIM)。TIM 的导热性不如金属,因此会在从半导体器件到液体冷却介质的热流路径中形成“阻塞点”。如果模块直接冷却,则不需要 TIM。很容易看出,如果所有条件都相同,直接冷却是比间接冷却更好的模块冷却方式。

图 2:显示直接冷却和间接冷却功率模块的热流路径的图示。

但是,如果电源模块提供双侧冷却,则它与冷却器接触的面积大约是其两倍。这会产生从半导体器件到冷却液的两条热路径。这自然引出了一个问题,即哪种方法更好?同样尺寸的半导体器件采用双面间接冷却还是单面直接冷却更好?

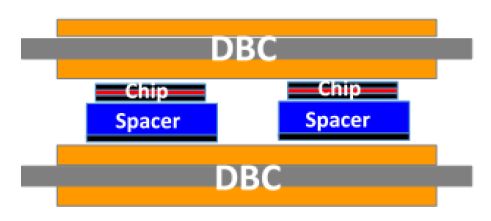

双侧冷却模块的基本结构和原理图如图3所示。DSC(双侧冷却)模块在主IGBT芯片上带有温度检测二极管和电流检测IGBT。该温度传感二极管的目的是监测 IGBT 结温,电流传感 IGBT 用于测量开关过程中的芯片电流。

图3:半桥双侧冷功率模块基本内部结构

使用热双界面方法(TDIM)[2],可以从结构函数分析中提取热叠层中每一层的热阻。由于 DSC 模块的结构,这是进行测量的唯一实用且最简单的方法。

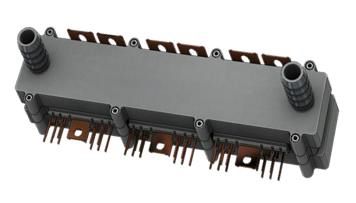

DSC 模块的直接键合铜隔离 (DBC) 陶瓷基板由 Al2O3 制成,大金属垫片为 IGBT 和二极管提供机械支撑和更好的散热。来自安森美半导体的新型 VE-Trac TM DSC 模块具有 750V 的阻断电压能力和 800A 的连续集电极电流。该模块的最大连续结温为 175°C。这是可能的,因为该模块不是传统的硅凝胶填充设计,而是使用硬环氧模塑料并且不含引线键合。DSC 模块的双侧冷却散热器如图 4 所示。

图 4:定制散热器设计用于分流入口流以冷却电源模块的两侧

这种双面散热片的顶部和底部均采用Pin Fin结构,大大提高了DSC模块的热性能。为了减少系统中的压降,去除了模块之间的针翅结构。

DSC 模块采用半桥配置,由 IGBT 和反并联快速恢复二极管 (FRD) 组成,面积分别为 231 mm2 和 116 mm2。在本次调查中,我们选择了不同批次的多个 DSC 模块。

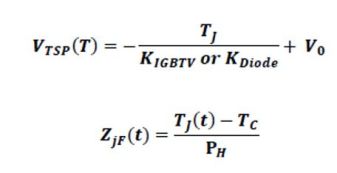

DSC 模块安装在液冷散热器上,模块两侧均带有热界面材料 (TIM),对散热器夹紧螺钉施加 1 NM 的夹紧扭矩,以确保模块与散热器之间良好的热接触。选用的 TIM 材料是 Honeywell PTM 7000,它是一种相变材料,热导率为 6.5 W/mK TIM 材料在 45°C 以上的温度下接触电阻很低,这可以通过加热水冷套来实现(包括 DSC 模块)在 60°C 下外部保持 1 小时。TIM 材料在 60°C 时从固态变为液态。为了测量 IGBT 或二极管的热阻抗,将 250 A 的加热电流和 100 mA (IM) 的检测电流施加到被测器件 (DUT),直到它达到热稳态条件(30 秒) 。 在加热阶段,监测集电极发射极压降,用于计算 IGBT 或二极管的加热功率。一旦模块达到热稳态条件,加热电流就会关闭或降低到检测电流 IM 的水平。MicRed Power 测试仪记录 DUT 的相应电压变化(Vce、Vf)。测量开始时的电气干扰(电压瞬变)由 T3ster 主软件校正。IGBT 和二极管的冷却瞬态曲线然后通过以下等式 (1) 和 (2) 转换为结温:加热电流被关闭或降低到检测电流 IM 的水平。MicRed Power 测试仪记录 DUT 的相应电压变化(Vce、Vf)。测量开始时的电气干扰(电压瞬变)由 T3ster 主软件校正。IGBT 和二极管的冷却瞬态曲线然后通过以下等式 (1) 和 (2) 转换为结温:加热电流被关闭或降低到检测电流 IM 的水平。MicRed Power 测试仪记录 DUT 的相应电压变化(Vce、Vf)。测量开始时的电气干扰(电压瞬变)由 T3ster 主软件校正。IGBT 和二极管的冷却瞬态曲线然后通过以下等式 (1) 和 (2) 转换为结温:

其中 PH 是 IGBT 或二极管上的功耗,TC 是流体温度。

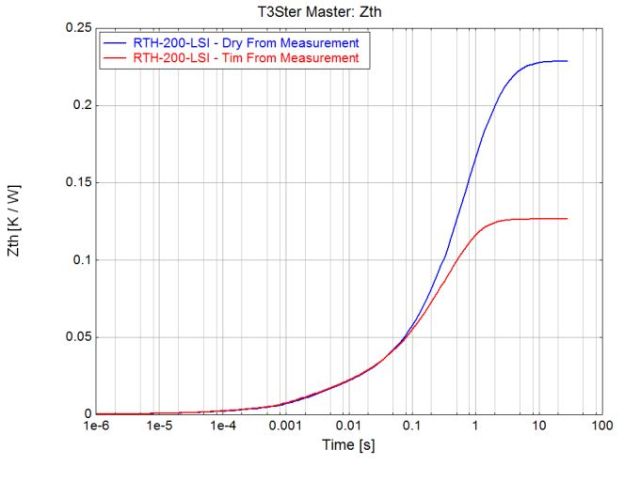

测量在 65°C 的流体温度和 8 l/min 的流速下进行,流体温度由循环冷却器控制。如前所述,为了使用 JESD51-14 标准 [3] 中解释的 TDIM 方法评估 Rth-JC,测量了两条热阻抗曲线(有和没有 TIM)。使用和不使用 TIM 材料的温度变化分别为 25°C 和 45°C。有无TIM材料对应的功率阶跃为200W和205.4W。Zth-JF 可以通过对温度随功率阶跃的变化进行归一化来计算。IGBT 的最终 Zth-JF 值为 0.126 K/W。在相同条件下,二极管的阻抗曲线计算为 0.19 K/W。TIM材料的使用降低了从外壳到散热器的热阻,所以图 5 所示的两条阻抗曲线的分流点是有效 Rth-JC。由于两条曲线逐渐分开,因此很难定义曲线的确切发散点(见图 5)。T3ster master 软件使用两种不同的方法来定义分离点。

图 5:带有和不带有 TIM 的电源模块的比较 Zth。两条线分叉的点代表模块上DBC铜层的外缘。

为了更精确地定义发散点,考虑了阻抗曲线的导数。下一步是用热阻抗曲线的稳态距离 (Δθ) 对导数的差异进行归一化。由于归一化差异中的噪声,需要指数拟合来估计有效 Rth-JC。IGBT 的“有效”Rth-JC 将 DSC 中的两条热流路径视为由 DSC 模块中的顶部和底部热流确定的一条有效路径。使用导数增量法测得的有效 Rth-JC,IGBT 为 0.03 K/W,二极管为 0.05 K/W。

IGBT和二极管的结构函数(SF)是作为从结到流体的累积热阻的函数的累积热电容的总和。结构函数定义了从结到散热器的每一层的热特性。如果材料的热特性发生变化,则SF开始偏离。两个结构函数(有和没有TIM)的累积差定义了Rth JC值。阻抗曲线可以通过T3ster master软件转换为结构函数。

每个单独层的热阻可以通过结构函数的斜率变化来定义。从IGBT的结构功能来看,热容的增加表明材料体积被加热,热阻的增加表明热量从一层传递到另一层。

使用 SF 分析的 IGBT 和二极管的有效 Rth-JC 为 0.03 K/W 和 0.05 K/W。这两种方法都会产生一致的结果。

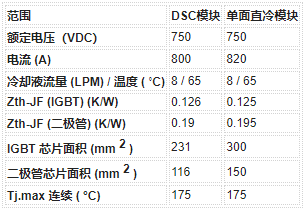

DSC 模块是一种具有成本效益的解决方案,即使使用较少的硅,我们也可以获得更好的热性能。表1显示了相同IGBT和二极管芯片面积的DSC模块与传统单侧直冷模块的比较。需要指出的是,即使硅面积减少 23%,IGBT 管芯的热阻抗也与单侧直冷模块相似。在二极管的情况下,可以在硅面积减少 23% 的情况下实现与单侧直冷模块相同的热性能。DSC 模块具有此处未评估的其他优势,例如无引线键合封装、175˚C 器件结温可连续运行、无铜基板以及由于传递模塑封装设计而降低了每千瓦成本。

表 1双侧间接冷却与单侧直接冷却的热性能对比。

结果还指出了电源模块的未来发展方向。实施双面直接冷却可能是实现更高热效率的电源模块的最佳解决方案。

审核编辑:郭婷

-

如何冷却电源模块,采用双面间接冷却还是单面直接冷却?2021-04-12 7728

-

莫仕QSFP-DD BiPass冷却配置是什么?-赫联电子2024-08-12 1873

-

QSFP-DD BiPass冷却配置有什么优势?-赫联电子2025-06-30 1111

-

最新PCB冷却技术详解2018-09-13 1976

-

为什么要在汽车PTC模块中用低侧驱动器IC替换分立式栅极驱动器?2022-11-04 1012

-

音频放大器驱动热电冷却器OC-48激光模块2017-05-25 1238

-

具有单侧双止回阀结构的超声水表壳的原理及设计2019-01-24 1138

-

如何使用Peltier实现极致冷却效果2019-09-04 6340

-

双面冷却的功率模块发展的路径2022-10-14 1899

-

国库局冷却用于军事应用的高功率COTS模块2022-10-28 1504

-

使用Peltier模块的小型冷却器2022-12-21 781

-

冷却塔的基础知识2023-02-01 5368

-

用于牵引驱动电源模块的双面冷却架构2023-06-24 1664

-

单纤光模块与双纤光模块的区别与比较2024-03-06 4114

-

关于功率模块冷却的六个常见问题2025-04-08 598

全部0条评论

快来发表一下你的评论吧 !