数控图腾柱PFC的设计考虑

今日头条

描述

在全球范围内,在人工智能、基于云的物联网、下一代射频技术、电动汽车 (EV) 及其高级驾驶辅助系统 (ADAS) 和自动驾驶需求的推动下,电子行业正在发生重大变化,以广泛采用基于碳化硅 (SiC) 和/或氮化镓 (GaN) 半导体的宽带隙电源开关。全球整体电力需求也在迅速增加,并且也在推动额外的需求。

这些趋势给电源工程师和架构师带来了巨大压力,他们需要扩展现有的电源技术边界,以在新一代电子系统设计中实现更高的系统效率、更快的响应时间以及可靠、稳健、尺寸更小、部件数量更少、成本更低的解决方案。

一个这样的例子是电源正在推动满足 80 Plus Titanium 效率水平的各种电源转换应用,例如电信、服务器和数据中心或其他工业电源。为了满足电源效率和尺寸改进目标,系统设计需要利用电源开关的进步并在电路中使用更合适的架构和解决方案。无桥功率因数校正 (PFC) 和 DCDC 转换器中的快速开关宽带隙碳化硅 (SiC) 或氮化镓 (GaN) 功率开关和隔离式单芯片电流传感器有助于提高效率和热管理,并减小尺寸和组件计数以简化 PCB 电路。

介绍

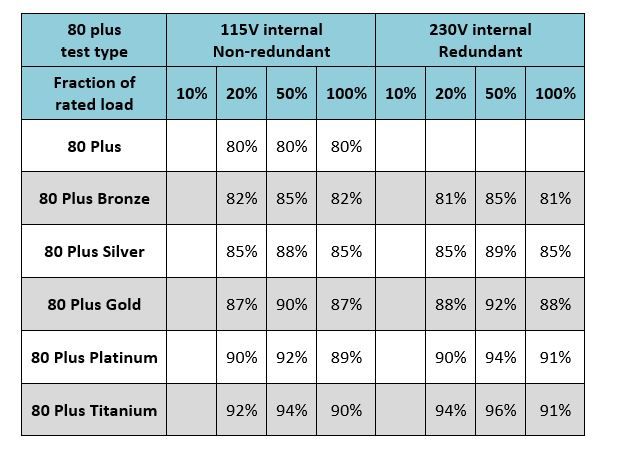

更高的效率和尺寸始终是开关电源设计中的重要考虑因素,尤其是在节能和环保方面。能源之星 80 PLUS 效率规范(于 2007 年推出)为 AC/DC 整流器从金级到白金级再到钛级增加了更高的效率水平。

表 1:80plus 效率标准@1

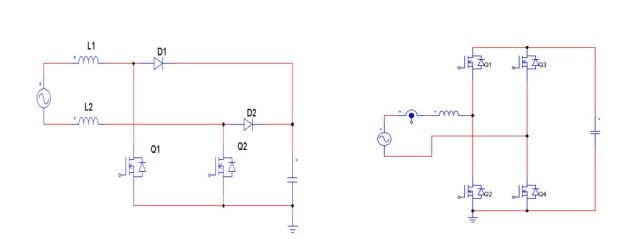

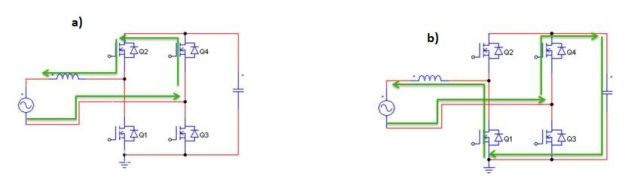

为满足 80 Plus Titanium 标准,电源设计需要达到 96% Titanium 峰值效率。这意味着如果假设 DCDC 转换器效率为 97.5% (98.5%*97.5%=96%),则功率因数校正 (PFC) 电路效率的目标效率应为 98.5%,对于 115V 和 230V 输入条件总效率为 96% )。为了达到这种高效率水平,最合适的拓扑结构是无桥 PFC 电路,它不需要全波交流整流桥,从而减少相关的传导损耗。有两种类型的无桥 PFC 设计:无桥 PFC 和图腾柱 PFC(图 1A 和 1B)

在本文中,我们将重点介绍 3.3kW 图腾柱 PFC 的设计。与无桥 PFC 相比,图腾柱 PFC 去除了输入桥式整流器,并使用 MOSFET(金属氧化物半导体场效应晶体管)代替整流二极管,以进一步提高整体效率。

图 1:a) 无桥 PFC,b) 图腾柱 PF

图腾柱PFC的设计考虑

图腾柱 PFC设计中为何需要 SiC-MOSFET

如图 2 所示,图腾柱 PFC 可被视为同步整流升压 DCDC 转换器。(DCDC 升压转换器提供高于输入电压的输出电压。)对于同步整流升压,如果转换器在 CCM(连续导通模式)条件下工作,一个大问题是 MOSFET 体二极管的反向恢复电荷。这意味着图腾柱 PFC 只能在 DCM(不连续传导模式)或 BCM(边界传导模式)模式下与传统的 Si-MOSFET 一起工作。但两者都有挑战。

DCM PFC 只能支持低功耗应用。使用 BCM PFC 时,工作频率变化很大。此外,峰值电流将是CCM PFC的2倍,这增加了EMI滤波器设计和效率优化的难度。随着快速开关宽带隙晶体管 SiC 和基于 GaN 的功率开关的可用性,它们具有最小的反向恢复电荷以及其他优势,图腾柱 PFC 设计现在可以在 CCM 模式下运行,以提供更高的效率和更高的功率。

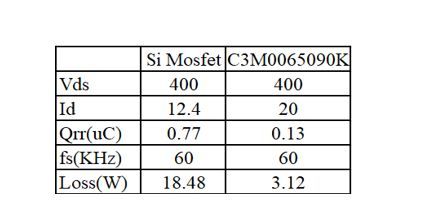

在本文中,我们将讨论基于 SiC MOSFET、磁电流感应和 CCM 控制的图腾柱架构和设计。我们选择 Wolfspeed 的 SiC-MOSFET C3M0065090K 作为高频开关,选择 IXYS 的 IXFH80N65X2 作为低频开关。选择 SiC-MOSFET 而非 GaN-MOSFET 是基于 SiC-MOSFET 可提供此应用所需的更高击穿电压。使用 SiC-MOSFET 可以显着降低反向恢复损耗,使图腾柱 PFC 能够在 CCM 模式下工作以支持更高的功率。Si-MOSFET 到 SiC-MOSFET 提供不同数量的体二极管损耗。

表 2 比较了 Si-MOSFET 和 SiC-MOSFET 之间的反向恢复损耗量。很明显,SiC 器件显着降低了体二极管损耗。图表表明,SiC-MOSFET的反向恢复损失仅为1/6个的Si-MOSFET的。

表 2:体二极管损耗比较@2

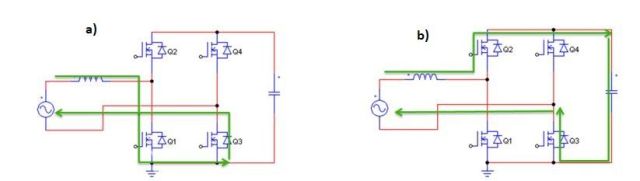

正半线循环操作

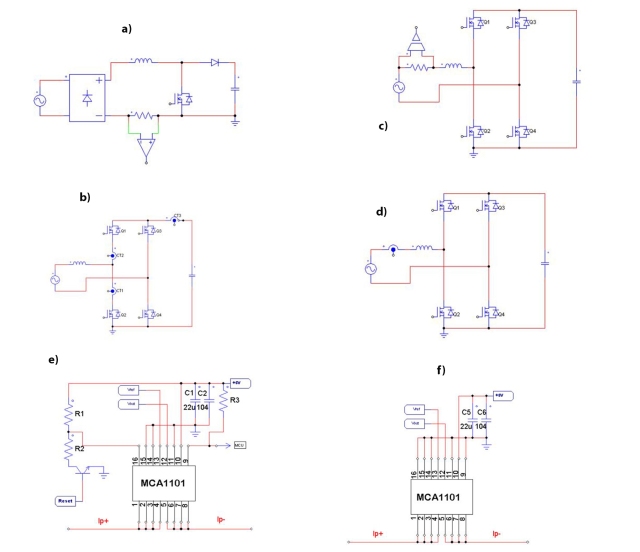

图腾柱 PFC 的正半线循环操作如图 2 所示。

Q1 和 Q2 是快速开关 SiC-MOSFET 器件(以高载波频率运行) Q3 和 Q4 是传统的低速 Si-MOSFET 器件(以 50 或 60Hz 运行) 图腾柱 PFC 的电流路径中只有两个半导体器件. 在正半线周期中,Q1 充当主开关,Q2 充当同步整流 MOSFET,Q3 始终导通并充当电阻器。当 Q1 导通时,交流电源在电感中储存能量,输出电容支持负载电流。当 Q1 关闭且 Q2 开启时,电感器中的交流电源和能量支持输出电流并为输出电容器充电。

图 2:a) Q1 和 Q3 打开,b) Q2 和 Q3 打开

负半线循环操作:

图腾柱 PFC 的负半线循环操作如图 3 所示。

同样,电流路径中只有两个半导体器件。在负半线周期中,Q2 充当主开关,Q1 充当同步整流器 MOSFET。Q4 始终导通并充当电阻器。当 Q2 导通时,交流电源在电感器中存储能量,输出电容器支持负载电流。当 Q2 关闭且 Q1 开启时,电感中的交流电源和能量支持输出电流并为输出电容器充电。

图 3:a) Q2 和 Q4 开启,b) Q1 和 Q4 开启

电流感应

在 PFC 应用中,主要使用平均电流模式控制,因为它简单准确。对于平均电流模式控制,电流控制环路需要平均电感电流。

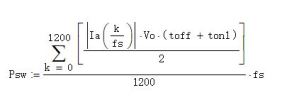

对于传统的 PFC 设计,通常在地线上放置一个分流器以检测电流,如图 4a 所示。分流电阻器用于检测输入电流,放大器用于获得不同的增益。该方法是对输入电流进行采样的最简单方法。相比之下,使用图腾柱 PFC 设计,没有地线,电路不能像传统 PFC 那样对电流进行采样。

对于图腾柱 PFC,有几种方法可以对电感电流进行采样:1) 电流互感器 (CT),如图 4b 所示,2) 带有运算放大器和隔离器的分流电阻器,如图 4c 所示,3) 磁电流传感器模块或 IC,如图 4d 所示。

图 4:a) 传统 PFC 电流传感器,b) 电流互感器 (CT),c) 带有运算放大器和隔离器的分流电阻器,d) 基于霍尔效应或 AMR 传感器的磁性电流传感器模块或 IC,e) 带有 OCP 的 MCA1101 应用电路f) 无OCP功能的MCA1101应用电路

电流互感器

电流互感器 (CT) 可用于对电感器电流进行采样。但是,由于电流互感器只能在交流中工作,因此它们更适合高频设计。为了检测开关电流,需要三个 CT 对通过 MOSFET 和整流器的正负循环电感电流进行采样和积分。图 4b 显示了典型位置 CT。CT 提供测量隔离。尽管 CT 不需要单独的隔离电源,但电路需要三个 CT 来重建线路电流。不幸的是,CT 还受到温度的线性和滞后影响。其他挑战是使用三个 CT 会增加成本并占用更多空间。

与运算放大器和隔离器分流

另一种方法是插入一个与电感器串联的分流器,如图 4c 所示。这种方法需要一个运算放大器、一个隔离器和一个单独的隔离电源,隔离器和运算放大器周围有多个无源元件。电路设计复杂,需要更多空间。此外,对于更高电流的应用,使用精确的低值电阻器来最小化功耗也是成本高昂的。此外,由于信号路径上的光隔离器和运算放大器,输出响应时间受到限制。组合输出阶跃响应时间很容易超过 1us。

使用分流器和运算放大器(无隔离器)进行非隔离电流测量,通常用于传统 PFC 的接地回路,如图 4a 所示,不适用于需要隔离电流测量的图腾柱 PFC。

磁性电流传感器模块或 IC

具有霍尔效应或 AMR 磁场传感器的隔离式磁性电流传感器模块或 IC 是一种有效且流行的电流感测方法。这些磁性电流传感器提供所需的隔离,不需要单独的隔离电源。典型的传感器位置如图 4d 所示。

然而,在选择磁电流传感器时有两个主要挑战需要克服

磁电流传感器的带宽有限:传统的基于霍尔效应的传感器模块或 IC 的带宽通常为 120kHz,在 120kHz 时具有 3db 失真。虽然它可以用于 50Hz PFC 电流,但其缓慢的输出响应时间(与带宽相关)无法支持峰值和过流保护所需的快速响应时间。对于快速开关电流,它会导致峰值电流保护延迟。此外,在实际应用中,电流测量通常在开关 PWM 脉冲的中间完成。为此,电流传感器 IC 或模块需要支持在基于 SiC 或 GaN 的图腾柱 PFC 中以高开关频率测量电流所需的更高带宽。

电流传感器模块的大尺寸:电流传感器模块通常使用带有霍尔效应传感器的铁氧体磁芯。此类磁电流传感器模块的选择需要精确、高带宽、低相位延迟和快速输出响应时间,以进行测量和保护。电流传感器模块的尺寸会影响所需的空间,从而影响 PFC 解决方案的功率密度。此外,高带宽和精确的电流传感器模块成本更高。

在此设计中,选择了来自 ACEINNA 的高精度 4.8kV 隔离式电流传感器 IC (MCA1101-50-5) 对电感器电流进行采样。这款具有 0.6% 典型精度、1.5 MHz 带宽和 300ns 输出响应时间的 +/-50A 电流传感器 IC 可以完全满足本设计@3 中的高频电流采样测量和保护要求。它提供增强隔离并符合 UL60950,无需额外的隔离电源。典型应用电路如图4e所示。如果不使用内部过流检测 (OCD) 功能,则只需要去耦电容器,进一步简化电路,如图 4f 所示。

MCA1101 电流传感器 IC 提供准确的 0A 参考电压输出引脚,有助于校准系统中的 0A 偏移。过流检测 (OCD) 阈值可以在 IC 上设置,故障标志引脚可以与 MCU 接口,以触发软件中的过流保护。与笨重的模块相比,这种单芯片电流传感器解决方案采用节省空间的小型 IC 封装,如图 5a 和 5b 所示。

MCA1101 为图腾柱 PFC 应用提供了许多优势。其中包括在温度范围内的高精度、高带宽、快速响应、单电源、增强隔离、可编程过流检测 (OCD) 电压和故障引脚,以向 MCU 提供电流信息。所有这些优点使基于 AMR 的电流传感器芯片成为此图腾柱 PFC 设计中电感电流样本的有吸引力的解决方案。

图 5:a) MCA1101 电流传感器 IC,b) MCA1101 内部

电源设计

功率开关(SiC-MOSFET 和 Si-MOSFET)选择

从分析中可以看出,一条支路(Q1、Q2)在高频下工作,另一支路(Q3、Q4)在线路频率下工作。要选择合适的 MOSFET,我们需要计算 MOSFET 中的电压、电流和功率损耗。

对于高频支路,我们知道在正循环期间,Q1 充当主开关,而在负循环期间,Q1 充当同步 MOSFET。

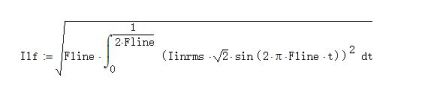

流过 Q1 的 RMS 电流可以计算如下。对于开关损耗,也可以计算如下

从上面的等式中,为了最大限度地减少开关功率损耗,我们为此应用的高频开关 Q1 和 Q2 选择 Wolfspeed 4Pin SiC-MOSFET C3M0065090K、900V、65mohm 器件。该器件具有低反向恢复 (Orr) 的快速本征二极管和极低的输出电容 (60pF)。

对于低频 Si-MOSFET(Q3 和 Q4),流过的 RMS 电流可计算如下。功率损耗主要是由于 Rds(on)。因此,我们选择了低 Rdson MOSFET IXFH80N65X2,因为它具有高效率。

电感设计

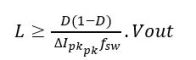

输入电感器旨在将电流纹波保持在最大峰值输入电流 I pk _ pk 的30% 以下。最大峰值输入电流出现在低压线路和满载时。下面的等式给出了在满载时以 CCM 运行的最小电感。D 是快速开关臂的有源开关(Q1 或 Q2)的占空比。

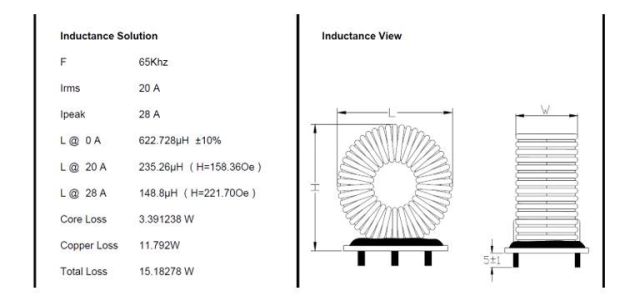

表 3:PI191139V1 电感数据

V out 是 400 V DC 输出电压,fsw 是开关频率。因此,对于此设计,最小电感值为 200μH。计算公式时,我们选择PI191139V1作为表3

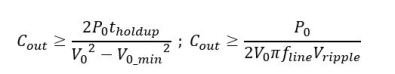

输出电容

输出电容取决于两个约束条件:负载保持时间和输出电压纹波调节。在本设计中,保持时间设置为 10ms,输出电压峰峰值纹波设置为 30V。

因此,我们选择2颗HP 450V560μF(30×50)电容并联使用以满足要求。

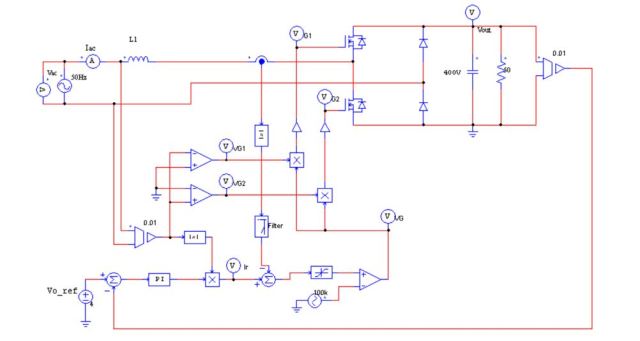

图腾柱 PFC 控制框图和电路仿真

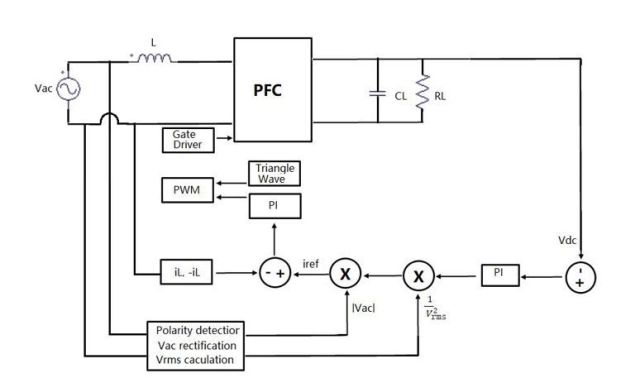

图腾柱PFC控制框图如图6所示,相关应用控制电路如图7所示。图8中的仿真结果表明PFC电路可以正常工作。

图 6:图腾柱 PFC 控制框图

图 7:应用控制电路

参考电流 Iref = K(Vdc-Vdc_ref)*|Vac|*1/V²rms

K取决于比例积分时间常数

( Vdc-Vdc_ref ) 是输出电压误差

|Vac| 是电压和电流之间的跟随因子

1/V²rms是功率限制因子

输入回路电流IL必须逐个周期地精确监控,并且需要控制回路极点放置以确保稳定性。

电流误差Δ i = (k1*IL+k2*∫IL)-Iref,是平均电流模式控制的关键参数。K1 为线性系数,k2 为积分系数。

的PWM信号从该比较当前误差比较器产生Δ我与三角波。

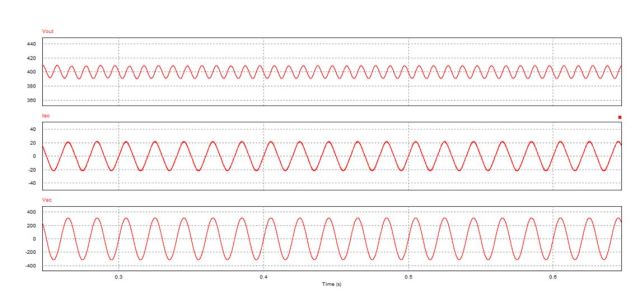

图 8:仿真结果 - 输入电流和输出电压)

数字控制和算法

PLL 二阶广义积分器 (SOGI)

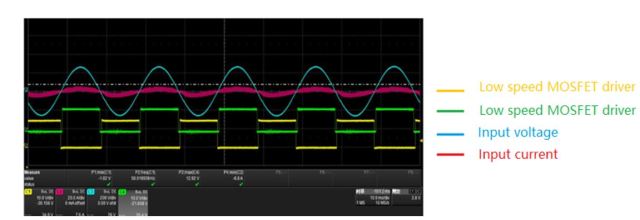

图腾柱 PFC 设计的挑战之一是 AC 线路零交叉点可能会产生击穿问题。这意味着我们需要知道正循环何时过渡到负循环。为此,感应交流线路电压并将其发送到 MCU 的 ADC。采用基于SOGI的锁相环算法。PLL 计算结果可用于生成低频驱动器。很容易在低频驱动脉冲中插入死区。测试结果如图 9 所示。绿色和黄色信号是基于 PLL 结果的低频 Si-MOSFET 驱动信号。

图 9:交流线路电压 Vs。低频驱动信号

过零期间的软启动

由于一般比例积分 (PI) 电流控制器的特性,单相 PFC 拓扑中的线电流在输入交流电压的零交叉点处失真。这种失真会降低线路电流质量,例如总谐波失真 (THD) 和功率因数 (PFC)。这种失真有两个主要原因。

第一个原因是 PI 控制器的动态响应。考虑到 PI 电流控制器的带宽,其动态响应相当缓慢。线电流失真是因为 PI 控制器在零交叉点的误差相当大。

这种失真的第二个原因是 PFC 转换器在输入交流电压的零交叉点附近的 DCM 中运行。在此 DCM 间隔内,线电流无法跟随参考电流,从而导致线电流失真。为了解决这个问题,固件中采用了高频 SiC-MOSFET 在过零期间的软启动和专用时序。采用该设计,电流过零失真很小,满载条件下THD为2.8%。

图 10:过零期间的软启动

电流和电压控制回路

在本设计中,我们使用了 Spintrol 的 MCU 来实现 PFC 控制并取得了良好的效果。SOGI PLL、电流环PI控制器、电压环PI控制器和软件保护/TZ保护的算法都是用MCU实现的。

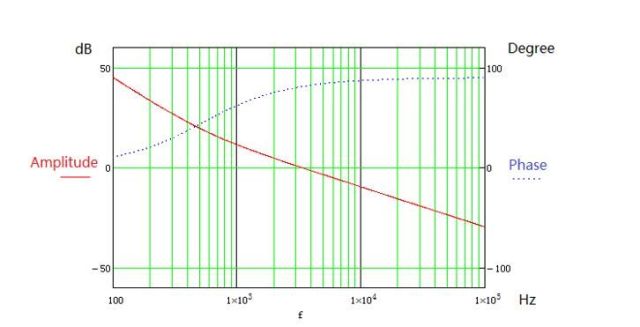

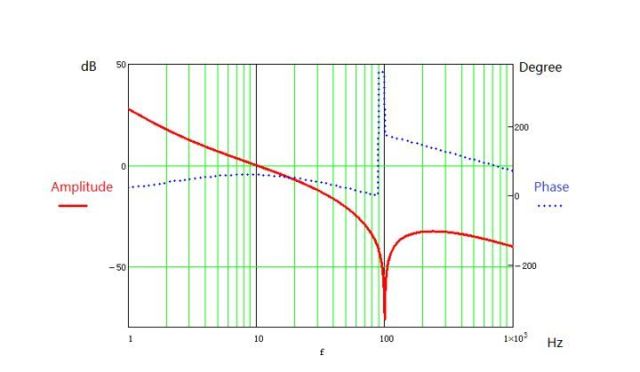

固件中设置了 60kHz 中断,设计中采用电流环的 PI 控制环。在 PFC 应用中,它需要一个快速电流环路来保持受控输入电流跟随输入电压。根据奈奎斯特稳定性条件,我们选择电流环的带宽为 3kHz,相位裕度为 60 度。在实际应用中,控制回路的截止频率设置在载波频率(开关频率)的 0.03~0.25 倍左右,以最大限度地减少小信号建模中的线性化和精度限制。使用专用参数,最终电流回路如图 11 所示。电流以平均值采样,相当于每个 60kHz 开关周期的中点。

图 11:电流回路

固件中设置了 10kHz 中断,设计中电压环采用 PI 控制环。由于 PFC 输出电压具有两倍于工频电压的纹波,这会导致三次谐波电流,因此电压环路的带宽需要保持足够低以最小化三次谐波。电压环路的带宽设置为 10Hz 和 60 度相位裕度。为了使输入电流为正弦波,必须在低频下切断电压回路。在电压回路中插入另一个 100Hz 陷波以进一步降低三次谐波电流。

图 12:具有 100Hz 陷波的电压环路

选择参数后,最终的电流环路和电压环路增益和相位裕度分别如图 11 和图 12 所示。

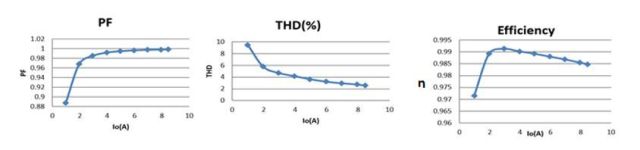

检测结果

基于上述设计,实验室搭建了一块3.3KW的图腾柱PFC演示板。测试结果和波形如下图所示。设计中实现了 99.1% 的峰值效率和 98.5% 的满载效率,满载时实现了 PF 0.998 和 THD 2.8%。从测试结果可以看出,所选的 SiC-MOSFET 和高带宽电流传感器在此应用中运行良好,用于图腾柱 PFC 控制和保护,具有支持 80+Titanium 电源的低成本 MCU。请参考图 13 至图 15。

图 13:PF、THD 和效率值

图 14:400W 和 1.2kW 在 230V 时的输入电流波形

图 15:2.4kW 和 3.3kW 在 180V 时的输入电压和电流波形

审核编辑:汤梓红

-

图腾柱PFC专用数字控制器解决方案2023-11-29 4314

-

集成慢管驱动的图腾柱PFC数字控制器HP1012详解2023-12-15 2227

-

图腾柱PFC就绪,你准备好了吗?2018-09-05 3148

-

基于GaN的CrM模式的图腾柱无桥PFC参考方案的设计2022-01-20 2922

-

GaN CCM 图腾柱 PFC 功率损耗计算 Excel 工作表2022-08-31 20978

-

图腾柱PFC介绍2022-11-17 1438

-

图腾柱无桥PFC中混合碳化硅分立器件的应用2023-02-28 2146

-

基于GaN电源集成电路的300W多模图腾柱PFC2023-06-19 1276

-

NCP1680 – CrM 图腾柱 PFC IC 技巧和窍门2022-11-15 844

-

图腾柱PFC和LLC电源如何应对高密度设计的挑战?2023-02-20 3018

-

交错TCM图腾柱无桥PFC仿真2023-06-23 7041

-

图腾柱PFC浪涌测试慢管失效2023-12-07 3178

-

图腾柱PFC IGBT对二极管的要求2024-08-01 2766

-

图腾柱PFC电路的工作原理2024-08-05 8490

-

新品 | 3300W无桥图腾柱PFC参考设计2024-10-17 1887

全部0条评论

快来发表一下你的评论吧 !