如何减少激光打印产生的裂纹问题

描述

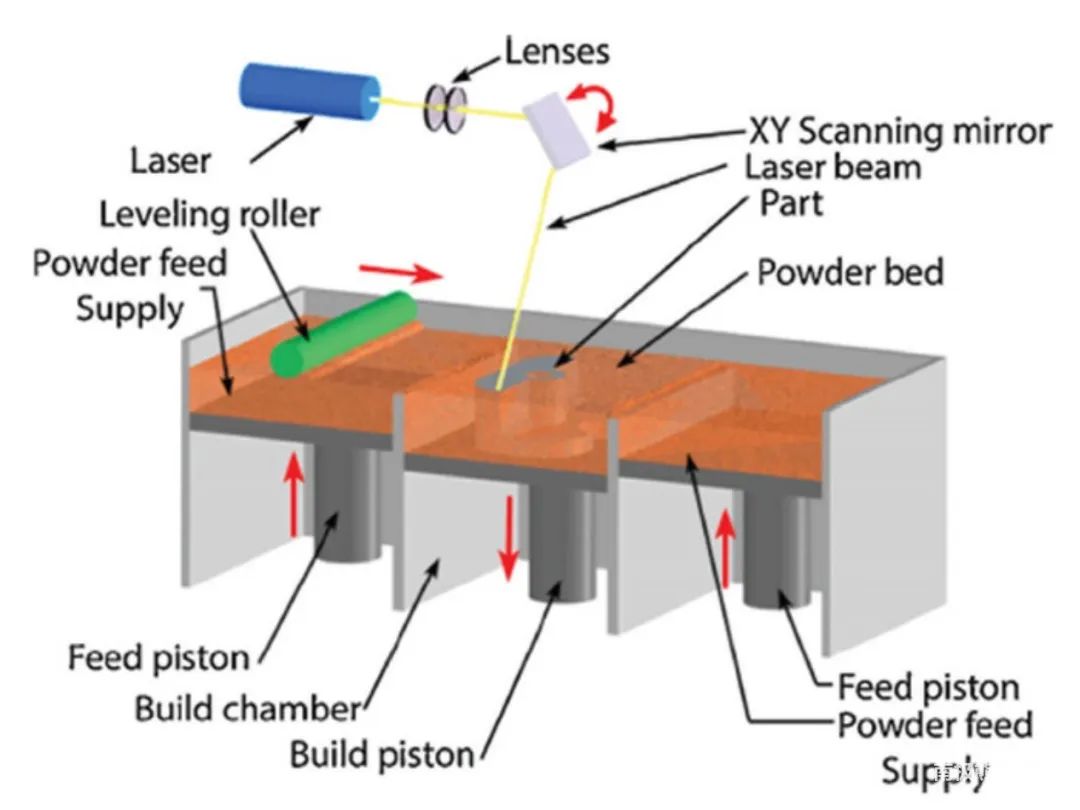

铜和铜合金具有高导热性(400 W/(m-K)、导电性(58 × 106 S/m)和可加工性等优良的物化性能,被广泛用于航空航天、汽车和电气领域。特别是在热交换器和散热器的制作上,铜是主要原材料之一。近年来,随着制造业和电气业的快速发展,对结构的几何复杂性的要求也逐渐提高。传统的生产方式很难实现对复杂结构的加工,也正因如此,能够实现复杂零件一体化成形的增材制造(AM)技术开始逐渐走上前台,并开始在铜零件制作上展现出巨大的应用潜力。 在增材制造铜及铜合金部件的研究中,研究人员做出了很大努力。南极熊本期文章回顾了目前用于铜部件制作上的9种3D打印工艺,对每种工艺各自的优缺点进行了评估,总结了相关应用案例,并提出了增材制造铜合金部件的前景和挑战。 1. 选区激光熔融(SLM) 选区激光熔融技术是一种粉末床熔融(PBF)增材制造技术,它以激光为热源。在SLM过程中,增材制造的结果受到参数的影响,如激光功率、散焦量(光斑大小)、扫描轨迹、扫描速度、层间距离等,下图显示了SLM技术的原理。激光通过透镜聚焦到XY扫描镜上后,通过XY扫描镜的偏转来调整激光的位置。零件通过CAD模型进行切片,并逐层打印。每层完成后,通过调平辊对粉末层进行重新铺设。SLM技术有很多优点,如加工速度快、工艺灵活性高、材料利用率高,这使得SLM技术得到广泛的应用。因此,用SLM技术生产的纯铜零件被应用于各个领域。Wang等人利用SLM技术在钢铁表面生产纯铜疏水层。在这项研究中,由于SLM技术的高灵活性,成功地生产了接触角高达160°的涂层。  △选择性激光熔化(SLM)进行增材制造(AM)的示意图 纯铜的优点是物理性能优良,但也有在熔融状态和液态下对激光的反射率极高的特点。市面上的SLM设备使用波长在1000-1100纳米之间的激光器。然而,在这个范围内,纯铜对激光的反射率高达98%。许多学者都指出了激光反射的危害。在Jadhav等人的研究中,他们让光学涂层在无保护的情况下暴露12小时,同时用波长为1080nm的激光在反射率为90%的铜基材上反复扫描。下图显示了12小时反射后光学涂层的损坏情况。图中显示了涂层的明显剥落,这表明了反射激光对光学元件的损害。此外,高反射率也会导致能量损失,造成热量输入不足。为了解决由激光反射引起的热输入不足的问题,研究人员采取了不同的方法,如使用高功率单模光纤激光器,使用其他波长或频率的激光来增加吸收率,或在粉末中添加其他元素来增加激光的吸收率。

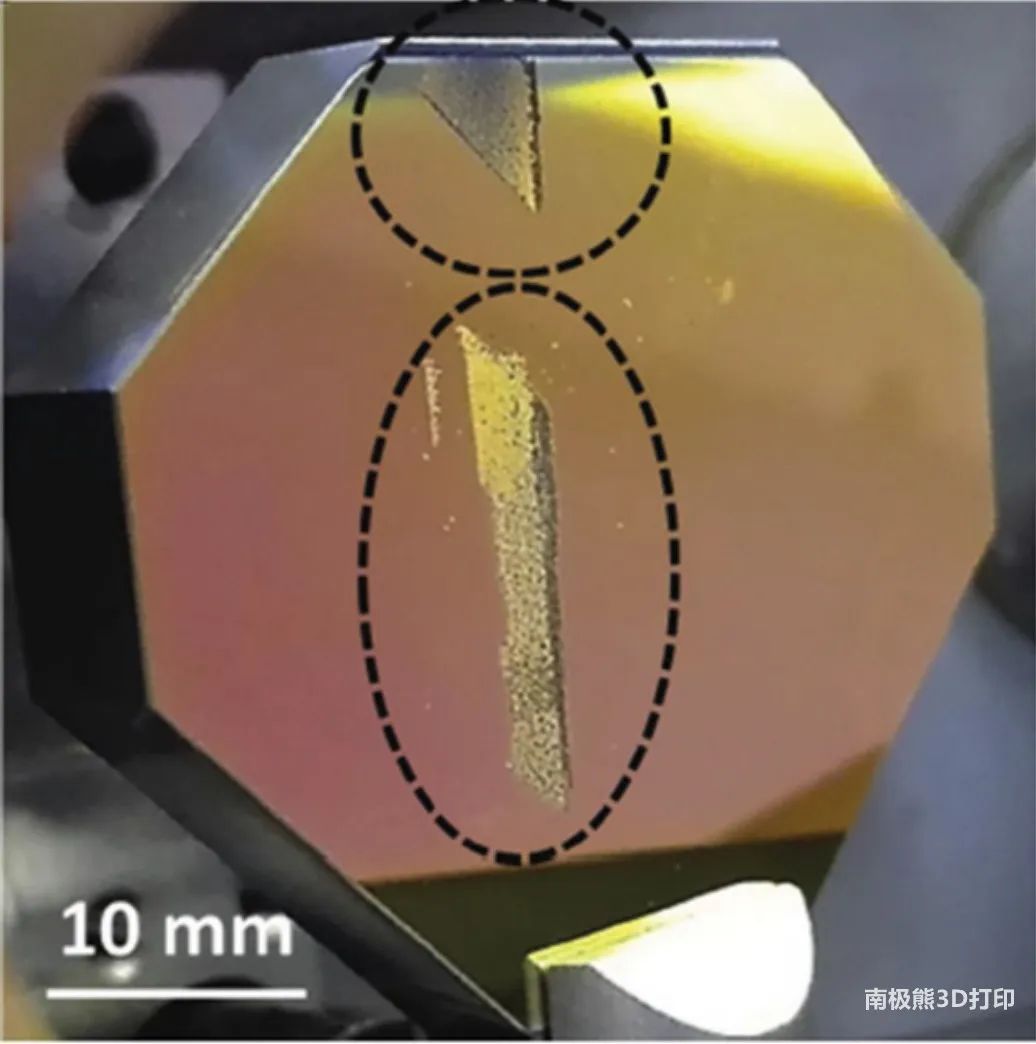

△选择性激光熔化(SLM)进行增材制造(AM)的示意图 纯铜的优点是物理性能优良,但也有在熔融状态和液态下对激光的反射率极高的特点。市面上的SLM设备使用波长在1000-1100纳米之间的激光器。然而,在这个范围内,纯铜对激光的反射率高达98%。许多学者都指出了激光反射的危害。在Jadhav等人的研究中,他们让光学涂层在无保护的情况下暴露12小时,同时用波长为1080nm的激光在反射率为90%的铜基材上反复扫描。下图显示了12小时反射后光学涂层的损坏情况。图中显示了涂层的明显剥落,这表明了反射激光对光学元件的损害。此外,高反射率也会导致能量损失,造成热量输入不足。为了解决由激光反射引起的热输入不足的问题,研究人员采取了不同的方法,如使用高功率单模光纤激光器,使用其他波长或频率的激光来增加吸收率,或在粉末中添加其他元素来增加激光的吸收率。  △光学镜面的损坏 铜能比1000nm更容易吸收515nm的激光波长。金属对激光的吸收率高达25-40%。因此,采用绿色激光作为铜的SLM 3D打印能源可以减少对激光能量的需求,并提供聚焦精度。在Prasad等人的研究中,为了保持必要的热输入,与铝、钢和钛的添加制造相比,他们使用最大的功率(1千瓦)和最小的速度(0.1米/分钟)。其他研究人员正在开发蓝色和红色激光的SLM技术,但对纯铜的研究还不多。 2. 选择性电子束熔化(SEBM) 选择性电子束熔化(SEBM)技术作为另一种PBF技术,其原理与SLM技术基本相同。如下图所示,SEBM技术也是通过三维建模建立零件模型,然后通过电子束的选择性熔化逐层生产。与SLM技术不同的是,SEBM使用的热源是电子束,电子束通过电磁线圈的影响使得电子束选择熔化区域的变化。此外,SEBM技术有很多优点,例如:高真空,避免了制造过程中零件的氧化;低反射率,使其适合加工高再反射率的材料;在大多数情况下,不需要热处理,因为SEBM成形过程需要对基材进行预热;可以使用更高的功率以确保更高的加工率。

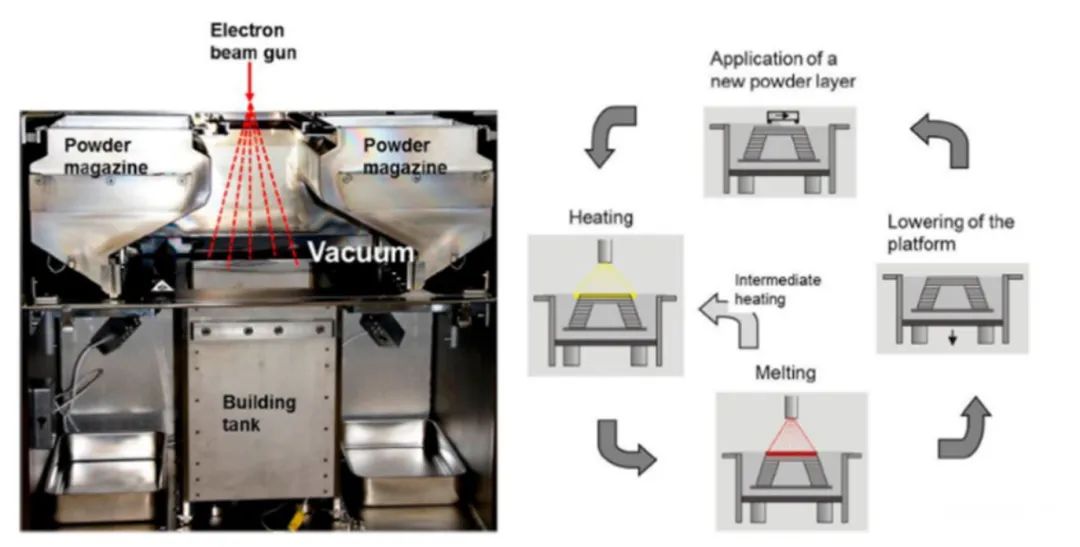

△光学镜面的损坏 铜能比1000nm更容易吸收515nm的激光波长。金属对激光的吸收率高达25-40%。因此,采用绿色激光作为铜的SLM 3D打印能源可以减少对激光能量的需求,并提供聚焦精度。在Prasad等人的研究中,为了保持必要的热输入,与铝、钢和钛的添加制造相比,他们使用最大的功率(1千瓦)和最小的速度(0.1米/分钟)。其他研究人员正在开发蓝色和红色激光的SLM技术,但对纯铜的研究还不多。 2. 选择性电子束熔化(SEBM) 选择性电子束熔化(SEBM)技术作为另一种PBF技术,其原理与SLM技术基本相同。如下图所示,SEBM技术也是通过三维建模建立零件模型,然后通过电子束的选择性熔化逐层生产。与SLM技术不同的是,SEBM使用的热源是电子束,电子束通过电磁线圈的影响使得电子束选择熔化区域的变化。此外,SEBM技术有很多优点,例如:高真空,避免了制造过程中零件的氧化;低反射率,使其适合加工高再反射率的材料;在大多数情况下,不需要热处理,因为SEBM成形过程需要对基材进行预热;可以使用更高的功率以确保更高的加工率。  △ SEBM过程。左图:成形室。右图:建造一层的4步流程。 目前,SEBM技术被应用于各个领域,如人造骨骼、航空航天等。由于材料反射电子和光子的方式不同,SEBM技术将非常适用于高反射率材料的加工。因此,SEBM技术可以解决熔融状态下铜的高反射率问题。它已经吸引了许多研究人员的注意。此外,在纯金属增材制造的情况下,它对污染物的影响很敏感,特别是氧气对零件性能的影响。SEBM的技术可以避免环境中氧气的影响,因为它是在真空条件下进行的。然而,在运输和储存过程中,纯铜粉的氧化是不可避免的。Guschlbauer等人对此进行了研究。他们通过使用不同氧含量的粉末生产零件,并研究了氧含量对零件性能的影响。最后证明,过高的氧化物含量会引起裂纹和其他缺陷,这将严重影响零件的性能。 3. 粘结剂喷射(BJ)技术 粘结剂喷射(BJ)技术起源于20世纪90年代的美国麻省理工学院。BJ增材制造技术以PBF技术为基础,但在设备上存在一些差异,下图是BJ增材技术的原理图。我们可以看到,打印系统是由打印头、撒粉器、加热灯和打印进给床组成的。打印过程是BJ技术与其他增材制造技术的主要区别。当粉末铺设在打印床上时,与PBF技术不同的是,打印头不会按照计划的路径发射高能光束来熔化粉末,而是喷射粘合剂。然后加热灯会移动到喷洒粘合剂的位置进行加热和固化。当粘合的部件被解粉后,部件被放置在高温炉中进行烧结并热解粘结剂。

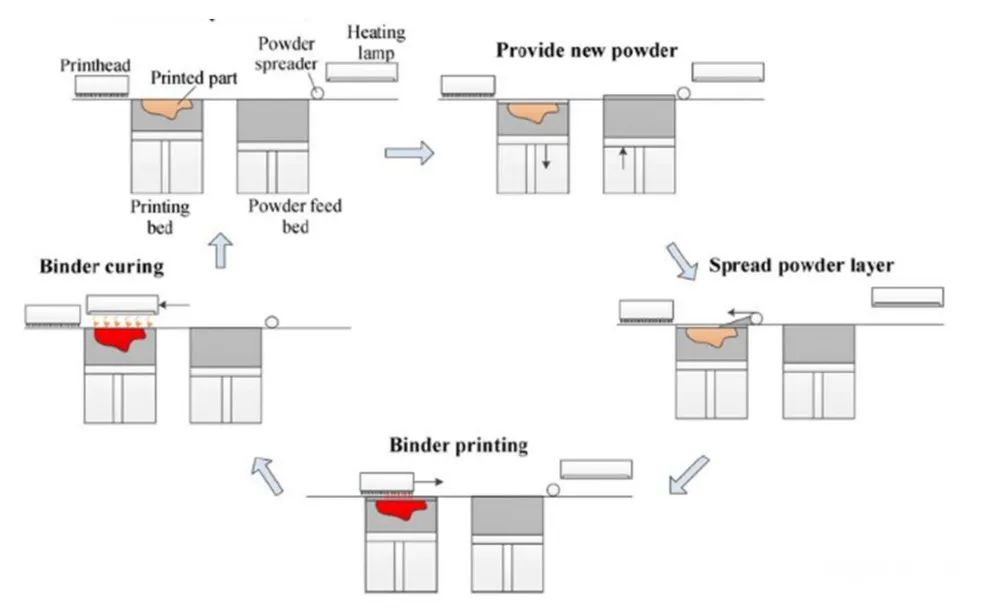

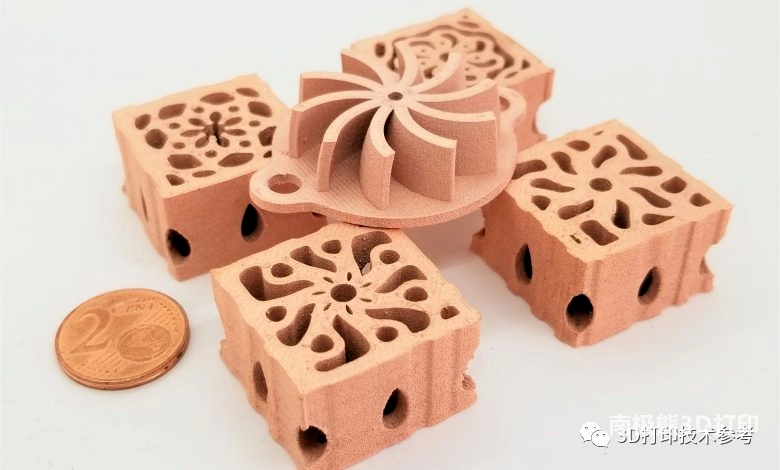

△ SEBM过程。左图:成形室。右图:建造一层的4步流程。 目前,SEBM技术被应用于各个领域,如人造骨骼、航空航天等。由于材料反射电子和光子的方式不同,SEBM技术将非常适用于高反射率材料的加工。因此,SEBM技术可以解决熔融状态下铜的高反射率问题。它已经吸引了许多研究人员的注意。此外,在纯金属增材制造的情况下,它对污染物的影响很敏感,特别是氧气对零件性能的影响。SEBM的技术可以避免环境中氧气的影响,因为它是在真空条件下进行的。然而,在运输和储存过程中,纯铜粉的氧化是不可避免的。Guschlbauer等人对此进行了研究。他们通过使用不同氧含量的粉末生产零件,并研究了氧含量对零件性能的影响。最后证明,过高的氧化物含量会引起裂纹和其他缺陷,这将严重影响零件的性能。 3. 粘结剂喷射(BJ)技术 粘结剂喷射(BJ)技术起源于20世纪90年代的美国麻省理工学院。BJ增材制造技术以PBF技术为基础,但在设备上存在一些差异,下图是BJ增材技术的原理图。我们可以看到,打印系统是由打印头、撒粉器、加热灯和打印进给床组成的。打印过程是BJ技术与其他增材制造技术的主要区别。当粉末铺设在打印床上时,与PBF技术不同的是,打印头不会按照计划的路径发射高能光束来熔化粉末,而是喷射粘合剂。然后加热灯会移动到喷洒粘合剂的位置进行加热和固化。当粘合的部件被解粉后,部件被放置在高温炉中进行烧结并热解粘结剂。  △粘结剂喷射工艺步骤的示意图。 随着近几年的发展,BJ技术已被广泛应用于各种材料,如金属和陶瓷。在目前的研究中,金属的增材制造引起了更多的关注。BJ技术已经被应用于铜、铁、铝等纯金属和合金。由于其特殊的优势,BJ增材制造技术发展迅速。与普通的PBF技术相比,它具有以下优势: 1. 生产零件没有尺寸限制; 2.不需要支撑结构; 3.适用材料范围广,不需要注意材料的熔点反射率等物理性能,可以与不同材料混合; 4.设备价格低,不需要封闭腔体; 5.对粉末的要求低。 BJ增材技术的特殊加工工艺适用于高反射率材料的加工,为纯铜添加剂的加工提供了新的选择。早在2015年,Bai等人就探讨了用BJ增材技术生产纯铜组件的可行性。文章谈到了不同粉末生产的部件的密度、收缩率和拉伸强度的变化。最后,通过调整工艺参数得到了下图所示的复杂结构件。采用BJ增材技术生产的零件的最大密度为85.5%。BJ增材制造技术生产的零件密度过低,所以零件的抗拉强度低于传统加工方法生产的纯铜零件。密度比低是由于在通过BJ增材制造技术生产零件的过程中加入了大量的粘合剂。在烧结过程中,粘合剂被加热分解后会留下大量的孔洞,从而降低了零件的密度。同时,孔的存在也降低了零件的性能。

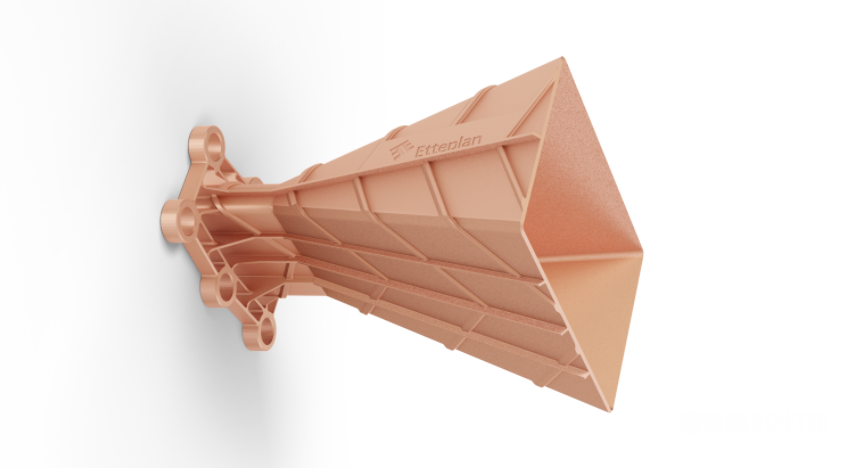

△粘结剂喷射工艺步骤的示意图。 随着近几年的发展,BJ技术已被广泛应用于各种材料,如金属和陶瓷。在目前的研究中,金属的增材制造引起了更多的关注。BJ技术已经被应用于铜、铁、铝等纯金属和合金。由于其特殊的优势,BJ增材制造技术发展迅速。与普通的PBF技术相比,它具有以下优势: 1. 生产零件没有尺寸限制; 2.不需要支撑结构; 3.适用材料范围广,不需要注意材料的熔点反射率等物理性能,可以与不同材料混合; 4.设备价格低,不需要封闭腔体; 5.对粉末的要求低。 BJ增材技术的特殊加工工艺适用于高反射率材料的加工,为纯铜添加剂的加工提供了新的选择。早在2015年,Bai等人就探讨了用BJ增材技术生产纯铜组件的可行性。文章谈到了不同粉末生产的部件的密度、收缩率和拉伸强度的变化。最后,通过调整工艺参数得到了下图所示的复杂结构件。采用BJ增材技术生产的零件的最大密度为85.5%。BJ增材制造技术生产的零件密度过低,所以零件的抗拉强度低于传统加工方法生产的纯铜零件。密度比低是由于在通过BJ增材制造技术生产零件的过程中加入了大量的粘合剂。在烧结过程中,粘合剂被加热分解后会留下大量的孔洞,从而降低了零件的密度。同时,孔的存在也降低了零件的性能。  △通过粘结剂喷射制成的复杂形状的铜 2021年2月27日,工业3D打印机制造商DigitalMetal宣布推出一种新的纯铜粉末——DM Cu,适用于粘合剂喷射3D打印技术。这种材料以优异的导热性而闻名,成为热交换器、管道、发动机和电子产品的散热器等传热部件的选择,用户可以通过配套的DM P2500 3D打印机制造出99.9%的纯铜组件。据悉,Digital Metal已经通过内部的一些测试应用对新型DM Cu粉末进行了实验。首先,公司3D打印了一个喇叭波导天线,用于引导无线电波的波束。

△通过粘结剂喷射制成的复杂形状的铜 2021年2月27日,工业3D打印机制造商DigitalMetal宣布推出一种新的纯铜粉末——DM Cu,适用于粘合剂喷射3D打印技术。这种材料以优异的导热性而闻名,成为热交换器、管道、发动机和电子产品的散热器等传热部件的选择,用户可以通过配套的DM P2500 3D打印机制造出99.9%的纯铜组件。据悉,Digital Metal已经通过内部的一些测试应用对新型DM Cu粉末进行了实验。首先,公司3D打印了一个喇叭波导天线,用于引导无线电波的波束。  △3D打印的纯铜喇叭天线,图片来自Digital Metal 4、选区激光烧结(SLS) 选区激光烧结(SLS)技术起源于20世纪80年代,其工作原理与SLS相似,只是所使用的材料是含有一定量的低熔点高分子聚合物 。像SLS和BJ这样的技术被称为两步法,通过打印得到生坯,然后通过后处理的单独操作或烧结来达到全密度。现在,该技术已成为研究热点,并逐渐应用于工业生产。Amorim等人通过SLS技术研究了铜合金材料和纯铜材料之间的EDM电极性能差异。这项研究为工业界提供了一个新的思路。虽然最后的结论发现效果并不理想,因为零件内部有大量的孔,纯铜通过SLS制作的EDM电极无法达到良好的工作效果,但这也为今后的研究指明了方向。 5、超声波增材制造(UAM) 超声波增材制造(UAM)技术与SLM和SEBM增材制造技术不同。在UAM增材制造的过程中,不需要热源。UAM技术中的一小部分热量是由摩擦产生的,所以大多数学者更愿意用扩散结合和摩擦搅拌焊接来与UAM进行比较。有学者认为,UAM增材制造技术的结合机制是两片金属片之间的粘滑运动。这种结合机制介于扩散结合和搅拌摩擦焊接的结合机制之间。

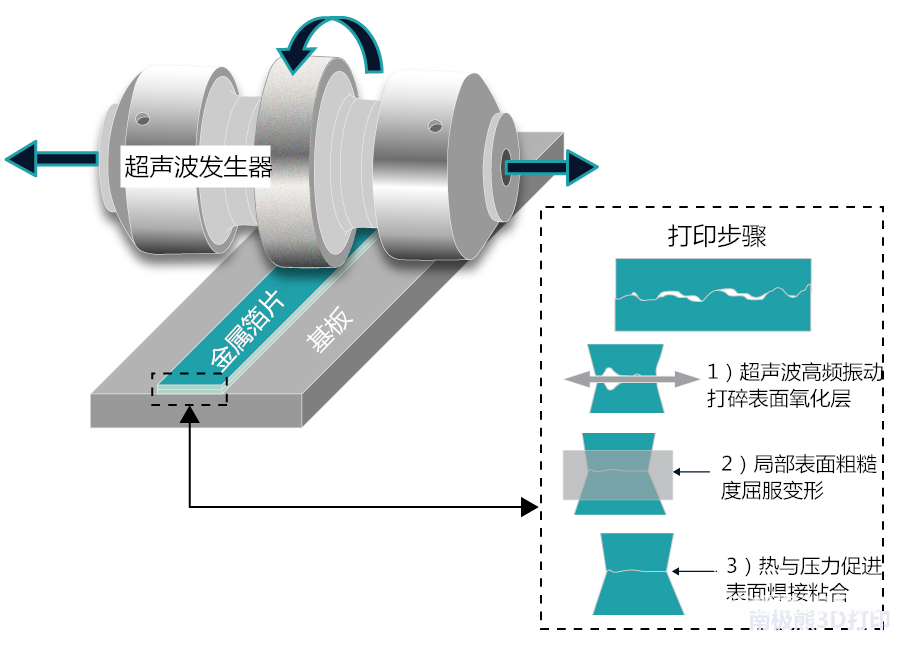

△3D打印的纯铜喇叭天线,图片来自Digital Metal 4、选区激光烧结(SLS) 选区激光烧结(SLS)技术起源于20世纪80年代,其工作原理与SLS相似,只是所使用的材料是含有一定量的低熔点高分子聚合物 。像SLS和BJ这样的技术被称为两步法,通过打印得到生坯,然后通过后处理的单独操作或烧结来达到全密度。现在,该技术已成为研究热点,并逐渐应用于工业生产。Amorim等人通过SLS技术研究了铜合金材料和纯铜材料之间的EDM电极性能差异。这项研究为工业界提供了一个新的思路。虽然最后的结论发现效果并不理想,因为零件内部有大量的孔,纯铜通过SLS制作的EDM电极无法达到良好的工作效果,但这也为今后的研究指明了方向。 5、超声波增材制造(UAM) 超声波增材制造(UAM)技术与SLM和SEBM增材制造技术不同。在UAM增材制造的过程中,不需要热源。UAM技术中的一小部分热量是由摩擦产生的,所以大多数学者更愿意用扩散结合和摩擦搅拌焊接来与UAM进行比较。有学者认为,UAM增材制造技术的结合机制是两片金属片之间的粘滑运动。这种结合机制介于扩散结合和搅拌摩擦焊接的结合机制之间。  △UAM技术原理示意图 由于商业化的UAM增材制造设备功率较低,它只适合于加工一些材料,如薄铝。因此,爱迪生焊接研究所开发了一种高功率UAM增材制造技术,即 “极高功率超声增材制造”(VHP UAM)。这也为纯铜的UAM增材制造提供了新的方法和思路。在Sriraman等人的研究中,研究了纯铜VHP-UAM添加剂制造的结合特性。在这个实验中,150微米的铜箔被用作VHP-UAM添加剂制造的原材料。零件的硬度测试表明,在生产过程中出现了明显的软化和增强的塑性流动。加工前原材料的晶粒尺寸为25微米,经过短时间加工后在界面上形成了0.3-1.0微米的动态再结晶区。这种现象使冶金结合通过晶界迁移,并使带子连续焊接形成三维截面。目前,关于UAM增材制造铜制复杂零件技术的研究并不多。一方面,它受到技术本身的限制,另一方面,它受到零件性能的限制。目前的研究大多是利用UAM快速成型技术制造由不同材料组成的零件,并研究其成型机制。复杂结构的制造一般是指生产具有复杂通道的零件。 6. 激光金属沉积技术(LMD) 激光金属沉积技术(LMD)是一种定向能量沉积(DED)的近净成形技术,该技术有其独特的优势,虽然该技术的成形精度远不及PBF技术,但面对大型零件的生产和修复,该技术可以发挥巨大的作用。LMD技术与SLM技术相同,都是以激光作为热源。近年来,LMD技术在业界引起了很大的关注。Arregui等人在2018年研究了LMD增材制造金属零件的几何限制。结果显示,在不调整激光头的情况下,90-60°可以获得良好的成型零件。Singh等人检测了LMD生产的1-3毫米的纯铜包覆层,发现其结合强度可以达到48MPa,且耐腐蚀性好。它可以在活性腐蚀条件下保存很多年,但孔隙问题仍需迫切解决。Yadav等人通过PBF工艺确定了LMD的工艺窗口,最终获得了密度高达99%的成型件,其拉伸性能经测试高于传统铜件。

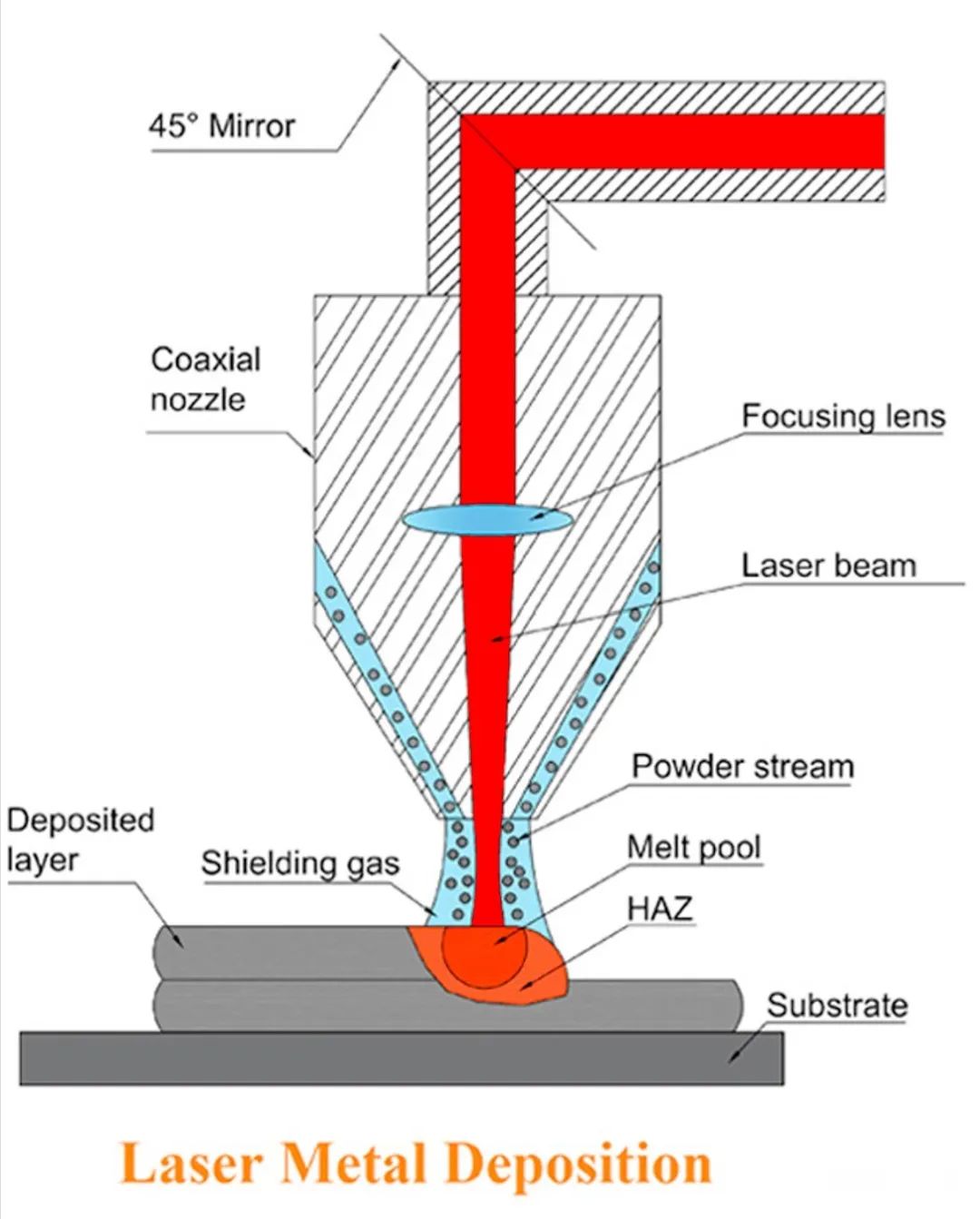

△UAM技术原理示意图 由于商业化的UAM增材制造设备功率较低,它只适合于加工一些材料,如薄铝。因此,爱迪生焊接研究所开发了一种高功率UAM增材制造技术,即 “极高功率超声增材制造”(VHP UAM)。这也为纯铜的UAM增材制造提供了新的方法和思路。在Sriraman等人的研究中,研究了纯铜VHP-UAM添加剂制造的结合特性。在这个实验中,150微米的铜箔被用作VHP-UAM添加剂制造的原材料。零件的硬度测试表明,在生产过程中出现了明显的软化和增强的塑性流动。加工前原材料的晶粒尺寸为25微米,经过短时间加工后在界面上形成了0.3-1.0微米的动态再结晶区。这种现象使冶金结合通过晶界迁移,并使带子连续焊接形成三维截面。目前,关于UAM增材制造铜制复杂零件技术的研究并不多。一方面,它受到技术本身的限制,另一方面,它受到零件性能的限制。目前的研究大多是利用UAM快速成型技术制造由不同材料组成的零件,并研究其成型机制。复杂结构的制造一般是指生产具有复杂通道的零件。 6. 激光金属沉积技术(LMD) 激光金属沉积技术(LMD)是一种定向能量沉积(DED)的近净成形技术,该技术有其独特的优势,虽然该技术的成形精度远不及PBF技术,但面对大型零件的生产和修复,该技术可以发挥巨大的作用。LMD技术与SLM技术相同,都是以激光作为热源。近年来,LMD技术在业界引起了很大的关注。Arregui等人在2018年研究了LMD增材制造金属零件的几何限制。结果显示,在不调整激光头的情况下,90-60°可以获得良好的成型零件。Singh等人检测了LMD生产的1-3毫米的纯铜包覆层,发现其结合强度可以达到48MPa,且耐腐蚀性好。它可以在活性腐蚀条件下保存很多年,但孔隙问题仍需迫切解决。Yadav等人通过PBF工艺确定了LMD的工艺窗口,最终获得了密度高达99%的成型件,其拉伸性能经测试高于传统铜件。  △激光金属沉积 (LMD)技术 7. 基于FFF原理的挤出式打印技术 国内金属陶瓷间接3D打印引领者深圳升华三维开发出一种拥有自主知识产权的粉末挤出打印技术(Powder Extrusion printing,PEP),该工艺克服了纯铜材料3D打印制造领域的挑战,在纯铜3D打印上一举填补国内空白。基于PEP技术3D打印纯铜不需要高能激光束,巧妙地避开了纯铜打印过程中的高导热率、高反射率的问题,通过先打印生坯,然后再经过脱脂、烧结,得到纯铜零件。在打印过程中,想要获得高致密度或高导电导热纯铜制件,其纯铜打印材料配方和脱脂烧结的工艺要求也非常高,升华三维纯铜颗粒料UPGM-CU则十分适配于纯铜3D打印,其保持原料高纯净度的同时还具有更易实现致密化的特性,能满足不同铜零件的打印需求。升华三维自主研发的3D打印设备,可以加工纯铜及其合金材料以制造致密的部件,目前已经广泛应用于热交换器、散热器和电感应器的产品开发中。

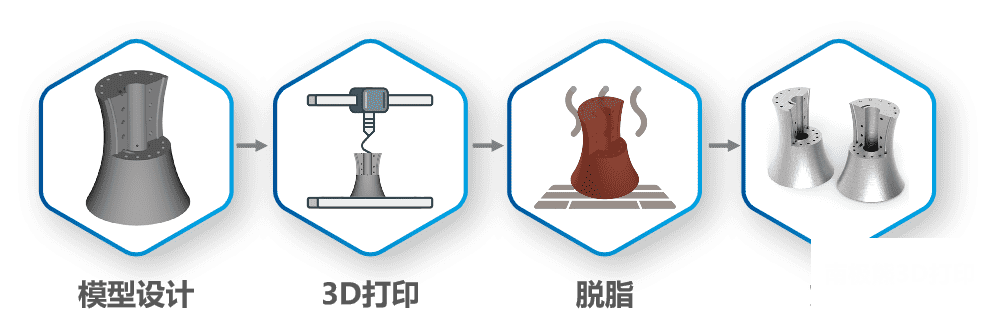

△激光金属沉积 (LMD)技术 7. 基于FFF原理的挤出式打印技术 国内金属陶瓷间接3D打印引领者深圳升华三维开发出一种拥有自主知识产权的粉末挤出打印技术(Powder Extrusion printing,PEP),该工艺克服了纯铜材料3D打印制造领域的挑战,在纯铜3D打印上一举填补国内空白。基于PEP技术3D打印纯铜不需要高能激光束,巧妙地避开了纯铜打印过程中的高导热率、高反射率的问题,通过先打印生坯,然后再经过脱脂、烧结,得到纯铜零件。在打印过程中,想要获得高致密度或高导电导热纯铜制件,其纯铜打印材料配方和脱脂烧结的工艺要求也非常高,升华三维纯铜颗粒料UPGM-CU则十分适配于纯铜3D打印,其保持原料高纯净度的同时还具有更易实现致密化的特性,能满足不同铜零件的打印需求。升华三维自主研发的3D打印设备,可以加工纯铜及其合金材料以制造致密的部件,目前已经广泛应用于热交换器、散热器和电感应器的产品开发中。  △升华三维间接3D打印流程 德国初创公司TSI开发了一种熔丝FFF3D打印工艺,可以在丝材中加入金属或陶瓷颗粒,并最终得到金属或陶瓷部件,从而为空间应用提供制造能力。作为欧空局的孵化企业,TSI注重材料的热和机械性能。基于高的导热性,纯铜的3D打印一直备受关注,TSI希望能够推出低成本的3D打印解决方案。在2021年6月,该公司成功采用FFF技术实现了高密度、结构复杂、无氧纯铜散热器打印。

△升华三维间接3D打印流程 德国初创公司TSI开发了一种熔丝FFF3D打印工艺,可以在丝材中加入金属或陶瓷颗粒,并最终得到金属或陶瓷部件,从而为空间应用提供制造能力。作为欧空局的孵化企业,TSI注重材料的热和机械性能。基于高的导热性,纯铜的3D打印一直备受关注,TSI希望能够推出低成本的3D打印解决方案。在2021年6月,该公司成功采用FFF技术实现了高密度、结构复杂、无氧纯铜散热器打印。  △使用nTopology 设计、TSI熔丝3D打印的纯铜热交换器 8. 冷喷涂增材制造 冷喷涂是一种利用固态粉末颗粒自固结能力而实现颗粒相互结合的粉末沉积方法,在高速冲击的条件下,这种粉末的自固结才能得以实现。该过程利用动能的力量,而不是依赖高功率激光和昂贵的气体,以很低的成本进行金属3D打印。

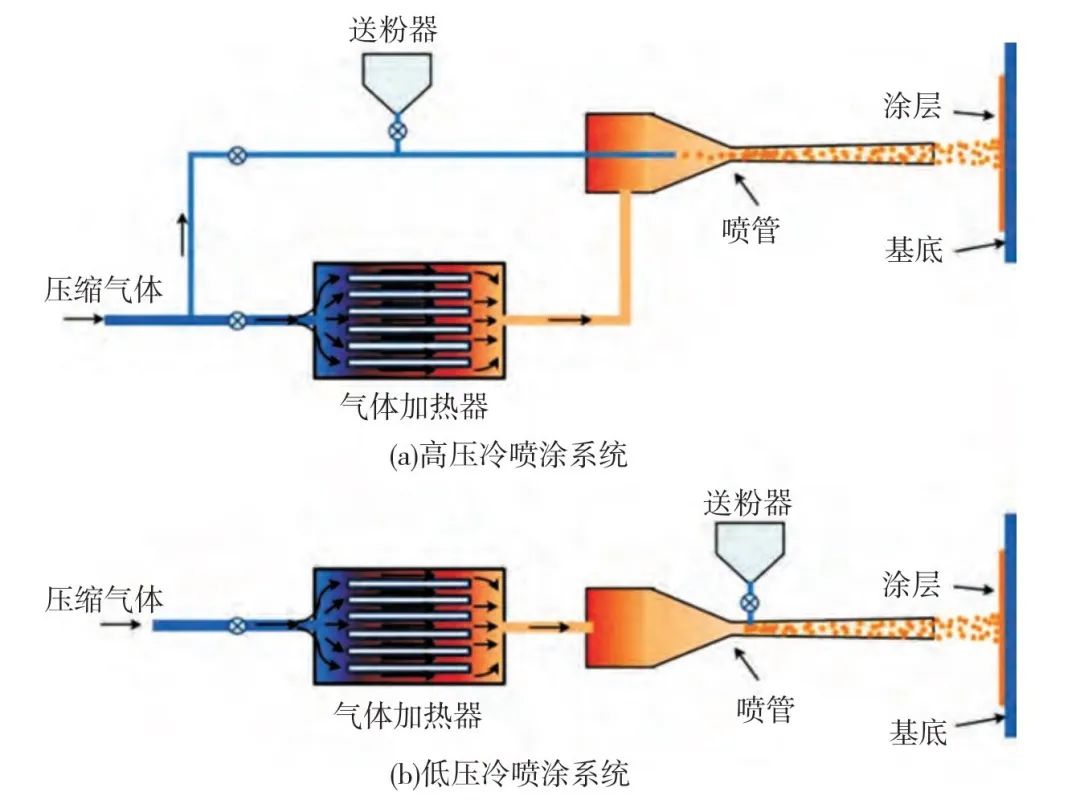

△使用nTopology 设计、TSI熔丝3D打印的纯铜热交换器 8. 冷喷涂增材制造 冷喷涂是一种利用固态粉末颗粒自固结能力而实现颗粒相互结合的粉末沉积方法,在高速冲击的条件下,这种粉末的自固结才能得以实现。该过程利用动能的力量,而不是依赖高功率激光和昂贵的气体,以很低的成本进行金属3D打印。  △高/低压冷喷涂设备系统装置结构示意图 SPEE3D金属3D打印机的供应商(特有冷喷涂技术),也是当前澳大利亚陆军制造合作伙伴,已被美国海军选中参加代号为MaintenX演习,通过本次合作,意在推动将3D打印部署在实战中。SPEE3D工艺的最大优势是3D打印成本低,缩短时间。例如,下图所示的铜轮仅在2.8分钟内完成,成本仅为10美元,这是一个巨大的价格优势。

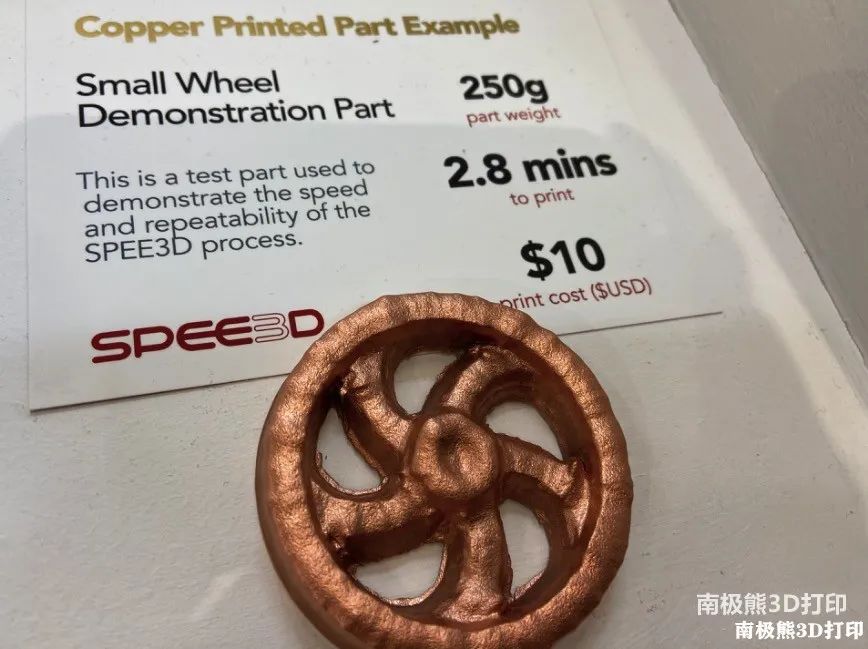

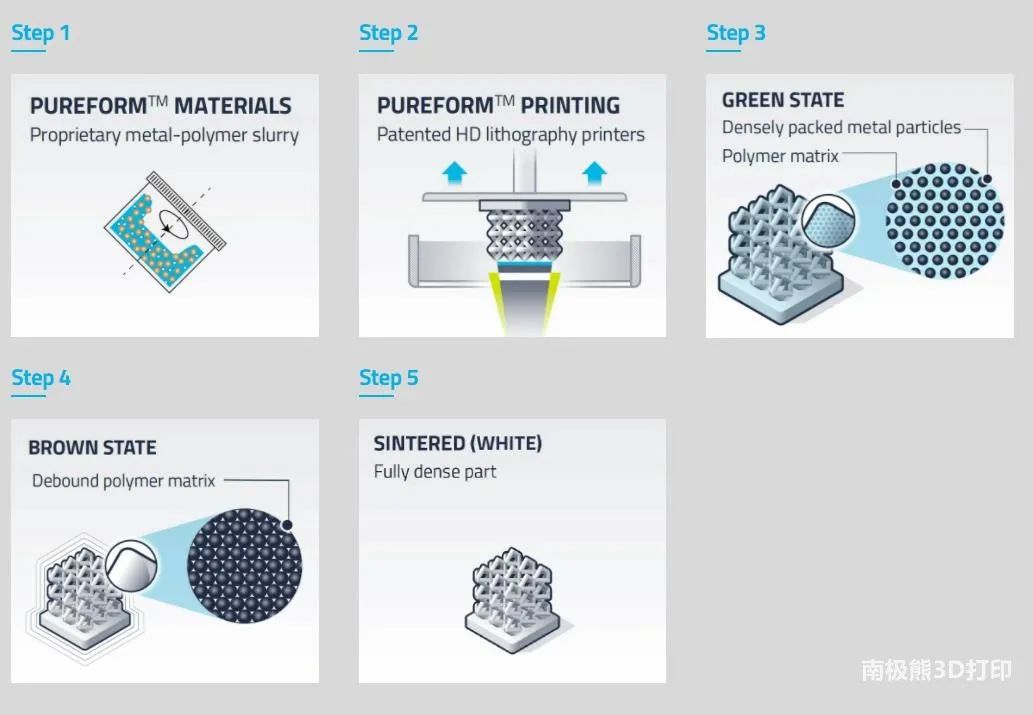

△高/低压冷喷涂设备系统装置结构示意图 SPEE3D金属3D打印机的供应商(特有冷喷涂技术),也是当前澳大利亚陆军制造合作伙伴,已被美国海军选中参加代号为MaintenX演习,通过本次合作,意在推动将3D打印部署在实战中。SPEE3D工艺的最大优势是3D打印成本低,缩短时间。例如,下图所示的铜轮仅在2.8分钟内完成,成本仅为10美元,这是一个巨大的价格优势。  △SPEE3D仅用2.8分钟打印铜轮 9. 光固化技术 2021年8月,美国Holo公司推出了一项使用光聚合物浆料和立体光刻技术(SLA)来制造精密金属部件的技术——PureForm,目前在国内目前还很少见。这项技术的具体工作原理是: ① 制备专有的金属-聚合物浆料; ② 用光固化3D打印机进行打印; ③ 得到密集的金属微粒聚合物基体; ④ 脱脂; ⑤ 烧结得到完全致密的零件 因为采用光固化技术打印,所以精度比较高,能够制造出150-200微米的结构。Holo公司的浆料具有极佳的分散性,在打印过程中可形成均匀的层厚,打印机可在不到10s的时间内固化新层。目前,Holo通过DLP+脱脂烧结工艺成型的纯铜的致密度平均为96-98%,足以达到大块铜95%的导热率和导电率。此外,该工艺还可能会减少激光打印产生的裂纹问题。

△SPEE3D仅用2.8分钟打印铜轮 9. 光固化技术 2021年8月,美国Holo公司推出了一项使用光聚合物浆料和立体光刻技术(SLA)来制造精密金属部件的技术——PureForm,目前在国内目前还很少见。这项技术的具体工作原理是: ① 制备专有的金属-聚合物浆料; ② 用光固化3D打印机进行打印; ③ 得到密集的金属微粒聚合物基体; ④ 脱脂; ⑤ 烧结得到完全致密的零件 因为采用光固化技术打印,所以精度比较高,能够制造出150-200微米的结构。Holo公司的浆料具有极佳的分散性,在打印过程中可形成均匀的层厚,打印机可在不到10s的时间内固化新层。目前,Holo通过DLP+脱脂烧结工艺成型的纯铜的致密度平均为96-98%,足以达到大块铜95%的导热率和导电率。此外,该工艺还可能会减少激光打印产生的裂纹问题。  △立体光刻技术——PureForm

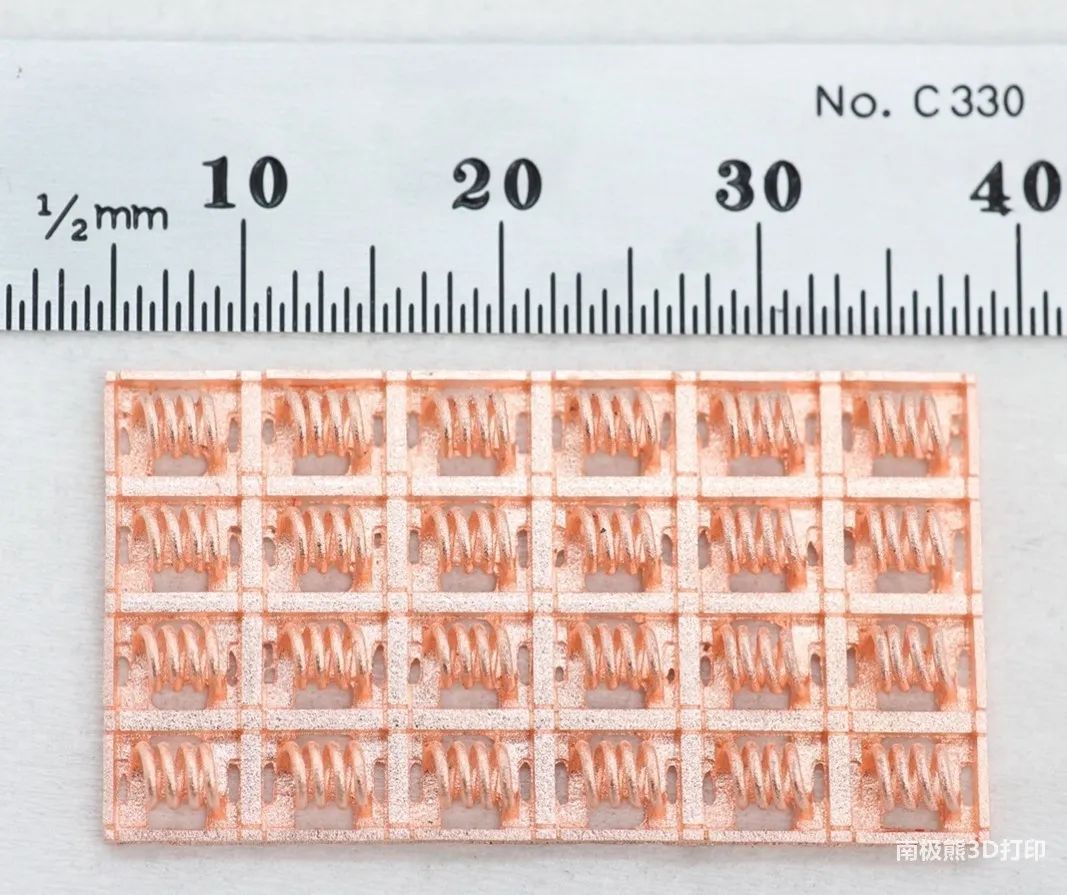

△立体光刻技术——PureForm  △用3D技术打印的24个微型电感器线圈阵列。照片来自Holo公司。 3D打印铜的前景和挑战 铜及铜合金因其优良的导电性、导热性、耐腐蚀性和韧性而被广泛用于电力、散热、管道、装饰等领域。一些铜合金材料具有良好的导电性、导热性和相对较高的强度,它被广泛用于制造电子、航空和航天发动机的燃烧室部件。如今,我们正面临着工业轻量化和结构复杂性的挑战,增材制造技术可以很好地解决这些问题。 为了保证零件在实际生产中的性能和可用性,应该选择合适的增材制造方法。SLM生产的零件精度高,但铜的反射率高,对工艺参数的适应性要求高。另外,由于SLM加工方法的快速加热和快速冷却,样品内部容易产生较大的内应力。虽然通过基体预热和后处理可以减少内应力的影响,但也增加了工艺的复杂性[97]。SEBM技术是一种更适用于纯铜添加剂的方法,但同时,由于设备价格高,限制了该技术的广泛应用,生产的零件精度也略低于SLM技术[93]。BJ技术可以在低能量密度下生产绿色部件,它必须进行再加工。与SLM和SEBM技术相比,BJ技术在后处理过程中很难保证零件的精度,而且烧结过程中的参数对零件的成型也有很大影响。 此外,纯铜除了具有良好的导电和导热性能外,还具有抗菌和催化作用。在Wang等人的研究中,交替沉积的镍铜涂层被生产出来,既具有良好的耐磨性,又具有抗菌性。这为纯铜的应用提供了新的思路和方向,它可以与其他金属结合,生产复杂的医疗工具。同时,在Yang等人的研究中,他们发现CuO可以催化偶氮化合物的分解,使用纳米多孔结构不仅增加了比表面积,而且避免了原材料的浪费,使催化剂可以循环使用。 南极熊认为,增材制造的潜力还没有被充分发掘,研究人员的任务还很重。目前,人们刚刚开始了解增材制造的过程并认识到其潜力。在未来的发展中,需要更好的工艺控制来进一步提高零件的成型和性能。不同的加工方法有不同的优势,研究人员的不懈努力最终会促进纯铜零件生产的进步。在这些技术的推动下,有望找到解决纯铜零件加工难题的办法,加速各行业的发展和进步。

△用3D技术打印的24个微型电感器线圈阵列。照片来自Holo公司。 3D打印铜的前景和挑战 铜及铜合金因其优良的导电性、导热性、耐腐蚀性和韧性而被广泛用于电力、散热、管道、装饰等领域。一些铜合金材料具有良好的导电性、导热性和相对较高的强度,它被广泛用于制造电子、航空和航天发动机的燃烧室部件。如今,我们正面临着工业轻量化和结构复杂性的挑战,增材制造技术可以很好地解决这些问题。 为了保证零件在实际生产中的性能和可用性,应该选择合适的增材制造方法。SLM生产的零件精度高,但铜的反射率高,对工艺参数的适应性要求高。另外,由于SLM加工方法的快速加热和快速冷却,样品内部容易产生较大的内应力。虽然通过基体预热和后处理可以减少内应力的影响,但也增加了工艺的复杂性[97]。SEBM技术是一种更适用于纯铜添加剂的方法,但同时,由于设备价格高,限制了该技术的广泛应用,生产的零件精度也略低于SLM技术[93]。BJ技术可以在低能量密度下生产绿色部件,它必须进行再加工。与SLM和SEBM技术相比,BJ技术在后处理过程中很难保证零件的精度,而且烧结过程中的参数对零件的成型也有很大影响。 此外,纯铜除了具有良好的导电和导热性能外,还具有抗菌和催化作用。在Wang等人的研究中,交替沉积的镍铜涂层被生产出来,既具有良好的耐磨性,又具有抗菌性。这为纯铜的应用提供了新的思路和方向,它可以与其他金属结合,生产复杂的医疗工具。同时,在Yang等人的研究中,他们发现CuO可以催化偶氮化合物的分解,使用纳米多孔结构不仅增加了比表面积,而且避免了原材料的浪费,使催化剂可以循环使用。 南极熊认为,增材制造的潜力还没有被充分发掘,研究人员的任务还很重。目前,人们刚刚开始了解增材制造的过程并认识到其潜力。在未来的发展中,需要更好的工艺控制来进一步提高零件的成型和性能。不同的加工方法有不同的优势,研究人员的不懈努力最终会促进纯铜零件生产的进步。在这些技术的推动下,有望找到解决纯铜零件加工难题的办法,加速各行业的发展和进步。

-

冷裂纹产生的温度在多少度2024-10-18 1149

-

电容裂纹产生的原因及分析2023-12-19 4202

-

激光焊接技术在焊接可伐合金发生裂纹问题解析2023-06-15 1439

-

焊接裂纹的产生原因及防治措施2023-06-05 7053

-

激光熔覆层裂纹产生的原因2023-02-15 2530

-

激光熔覆裂纹产生原因及裂纹分类2022-08-19 2865

-

激光焊接5种缺陷的解决方式2022-07-01 6827

-

激光焊接机发生裂纹的问题原因2022-06-21 3151

-

焊接裂纹产生的机理,如何防治?2021-03-15 2339

-

扭曲裂纹的产生原理以及防止扭曲裂纹产生的方法2020-08-04 3715

-

延迟裂纹产生的原因_延迟裂纹的解决办法2019-11-25 23465

-

如何防止陶瓷电容扭曲裂纹的产生?2017-11-07 5983

-

铍的YAG激光焊接裂纹敏感性研究2010-11-30 632

全部0条评论

快来发表一下你的评论吧 !