模型连续性:从离线仿真到实时测试

电子说

描述

在新电力电子应用的整个开发过程中,仿真在许多方面为开发人员提供帮助。开发过程通常包括功能概念、组件选择、机械设计、控制器实现以及最终在正常和故障条件下的测试和验证。

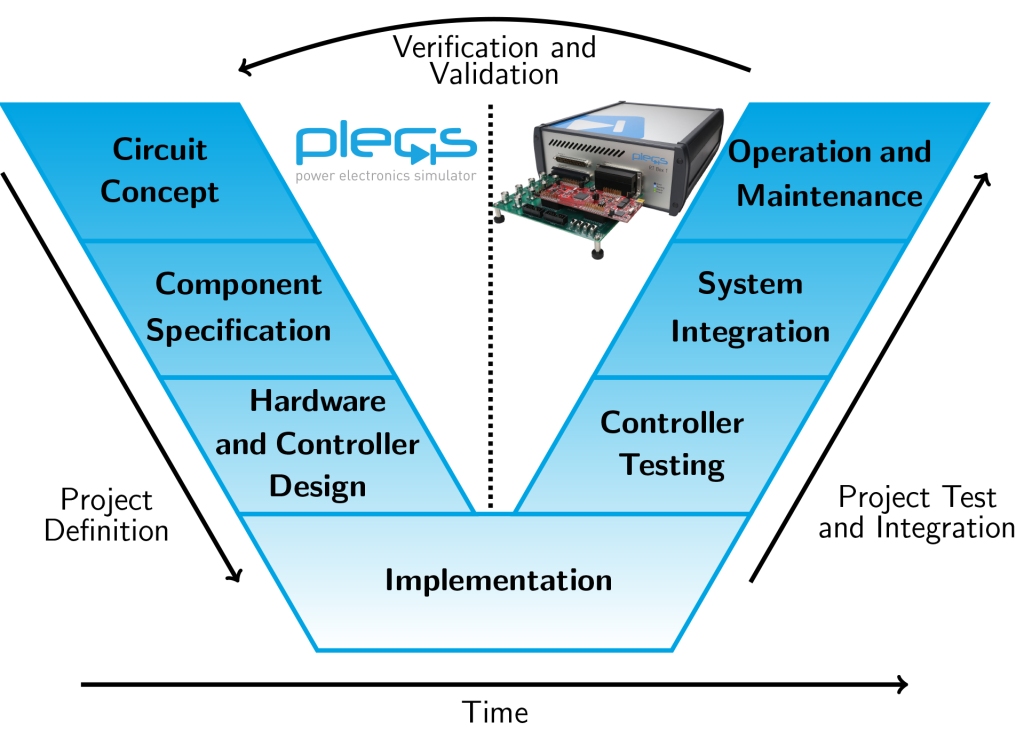

理想情况下,开发过程参考熟悉的 V 模型(图 1),其中设计和实现遵循自上而下的方法,验证遵循自下而上的方法。在每个级别,开发的组件在被集成到更大的系统之前,都会使用适当的测试工具和程序进行验证。

图 1:电力电子系统开发过程的 V 模型

对于验证,重要的是使用与设计相同的规范。尽管设计和验证工具可能使用具有不同细节级别的模型,但确保模型产生可比较的结果很重要。本文解释了为什么单个模型不足以满足所有应用程序,以及如何确保多个模型尽管实现和用例不同,但仍能提供一致的结果。

电路概念

在新设计的第一阶段,可以使用理想的电路组件和通用控制块快速评估特定电源电路的可行性和适当的控制方案。在这个概念阶段,不需要制造商特定的信息来对电源转换器的各个组件进行建模。相反,功率半导体(例如 MOSFET 和二极管)由与其功能行为相对应的简单开/关开关表示。无源元件的寄生特性,如绕组电阻和电感饱和,可以忽略不计,除非它们对电路运行起到功能作用。

同样,控件由功能框图或状态机表示,与它们的最终实现无关。这些控制稍后可以实现为模拟电路、数字逻辑、微控制器代码或硬件 PWM 发生器。

概念阶段使用的仿真软件必须为电力电子应用中遇到的所有类型的电气元件提供通用模型。由于功率半导体通常在开关模式下运行,因此应将它们建模为理想的开关,以降低仿真模型的复杂性。用户必须能够自由连接任意组件并通过子系统创建自己的定制组件。

在概念阶段,系统模型的复杂性和规模会增加。为了获得没有明显积分误差的快速瞬态仿真,强烈建议使用可变时间步长求解器。可变步长求解器以不超过最大积分误差的方式自动控制时间步长,并且准确地命中切换瞬间和其他不连续事件。

仿真软件PLECS从一开始就设计用于电力电子系统的仿真。一个显着特点是它能够将功率半导体建模为真正的理想开关,这允许对大型电路进行快速而稳健的仿真,而无需调整求解器设置。

元件选择

根据电路设计确定的电流和电压要求,选择具有特定零件编号的合适组件并创建机械布局。在第二阶段,模拟有助于预测热损失和由此产生的温度。在一个连续的工作流程中,热模型为自己展示了一个放置在电路上的新层。热域计算电路产生的损耗并模拟传热。

使用每个半导体的一组损耗表可以有效地模拟开关和传导损耗。开关损耗表提供了取决于器件的阻断电压、导通电流和结温的耗散能量。计算传导损耗的表显示了作为导通电流和器件温度函数的电压降。在每个模拟步骤中,计算热损失并将其输入到包含半导体器件、散热器和外部冷却装置的热等效网络中。

使用损耗表在开关期间模拟电压和电流瞬变的优势在于可以保持理想的开关并因此保持高模拟速度。热域的计算只是为基于理想组件的电气仿真增加了一些额外的工作。

与 PLECS 一起使用的功率半导体损耗表可以从越来越多的半导体制造商处获得,例如 ABB、英飞凌和 Wolfspeed。

机械设计

下一阶段进行的机械设计包括组件的放置、电气布局、冷却系统的设计以及与外壳的集成。

由于 CAD 程序和 PCB 布局软件需要许多其他参数而不是用于系统仿真的参数,因此模型工具链通常会在此时中断。在机械设计中,开发人员必须遵守系统仿真中使用的参数或在原始数据集中相应地修改它们。

使用来自机械设计的空间布局信息,开发人员可以确定电气仿真中寄生电感和 EMI 效应的影响。这只有在使用准确再现开关瞬态的详细半导体模型时才有可能。由于这些模型的计算量非常大,它们只能在几个开关周期内进行仿真,因此不适用于系统仿真。

由于在使用空间信息和获得详细的半导体模型方面付出了巨大的努力,而且新见解的获得有限,因此经常省略这种低级模拟。

控制器实现

在电力电子应用中,控制的开发通常比功率级的设计需要更多的努力,尤其是在使用微控制器的情况下。因此,控制器的开发应在概念阶段完成后立即开始,在实际电源硬件构建之前。

在经典方法中,经验丰富的软件开发人员将根据控制工程师的规范为特定目标 MCU 实现控制代码。但是,实现嵌入式控制代码需要持续测试。这可以通过将控制代码的摘录编译到以主机计算机而不是目标 MCU 为目标的 DLL 中来简化。大多数系统仿真软件都可以包含 DLL,以便可以根据受控系统的模型验证控制代码。此外,PLECS 提供了将 C 代码直接粘贴到 C 脚本块的编辑器中的可能性。然后,此代码会与模型一起自动编译和执行。

为了确保概念阶段的实现控制代码和功能框图产生相同的结果,可在PLECS中使用可配置子系统,其中一个实现包含框图,另一个包含代码。模拟相同功能的多个实现并将结果叠加在 PLECS Scope 中是模型连续性的关键测试。

在 MCU 上实现控制的一种更现代的方法是从功能框图中自动生成特定于目标的 C 代码。除了离线实现之外,每个块都必须提供一种输出具有实时能力的 C 代码的方法。框图通常包含通用信号处理块以及目标 I/O 块,以配置片上外设,例如 ADC 和 PWM 发生器。特别是对于初学者来说,自动编码极大地加快了开发速度,因为通过程序代码配置外围设备是一项艰巨的任务,需要对 MCU 有深入的了解或深入研究手册。在模型连续性方面,自动编码的优点是生成的代码始终遵循框图定义。然而,

如果未选择目标 MCU 或带有信号调节电子设备的整个控制板尚不可用,则 MCU 可以暂时替换为功能更强大的实时处理平台,例如 PLECS RT Box。这种方法被称为快速控制原型 (RCP),有助于快速获得由功率级和控制器组成的工作设置。

在PLECS 中,通过从特定 MCU 或 RT Box 切换到通用目标,可以在离线仿真中使用生成的代码代替原始框图。此功能允许通过覆盖仿真结果快速验证生成的代码。

控制器测试

我们已经看到了如何在离线仿真中通过将框图替换为编译后的代码来根据框图定义验证手写或自动生成的代码。这种类型的验证称为软件在环 (SIL) 测试,由于不需要刷新 MCU,因此可以缩短周转时间。但是,无法使用 SIL 验证 MCU 外设的正确配置,也无法在目标 MCU 上检测到时序问题、处理器利用率或资源损坏。

不仅要测试控制代码,还要测试整个控制硬件,包括 MCU 外围设备,通常都需要将实际功率级连接到控制器。然而,这通常是不切实际的,因为在最终调试之前功率级及其保护可能没有得到充分开发,某些错误的操作条件甚至可能损坏功率级。

为了独立于功率级测试控制硬件,控制器可以连接到模拟功率级行为的实时模拟器。这种方法被称为硬件在环 (HIL) 仿真,因为实际控制硬件是闭环仿真的一部分。用实时仿真代替功率级的优点是可以在大量正常和故障条件下广泛测试控制器的行为。

控制器 HIL 测试变得非常流行,因为信号级的连接在控制器和功率级之间提供了一个明确定义的接口,并且只需要很少的修改就可以用实时模拟器替换功率级。

电力电子设备 HIL 仿真面临的挑战是电路中普遍存在的小时间常数。只有较短的额外延迟是可以接受的,这是实时模拟器不可避免地引入的。捕获 PWM 信号和向控制器提供模拟传感器信号之间的计算延迟应保持在最低限度,因为控制器仍应像连接到实际功率级一样工作。这不仅需要专用的实时硬件(例如 PLECS RT Box),还需要针对固定时间步长模拟中的快速准确执行进行优化的转换器模型。

实时模拟总是与前进的时间赛跑,因为每个时间步长的计算必须在离散化周期内完成。在现代实时平台上,可实现的最小时间步长约为几微秒,可能取决于模型大小。即使使用完全在 FPGA 上计算的专用转换器模型,时间步长也很难减少到 0.5 µs 以下。

当今电源转换器的开关频率大多在 10 到 100 kHz 之间。如果每个仿真步骤仅对 PWM 信号采样一次,则捕获的占空比的分辨率将是不够的。为了更准确地捕获占空比,通常以大约 10 ns 的小得多的间隔对 PWM 信号进行采样,并在一个模拟步骤上取平均值。平均值表示该步骤期间 PWM 信号的相对导通时间。

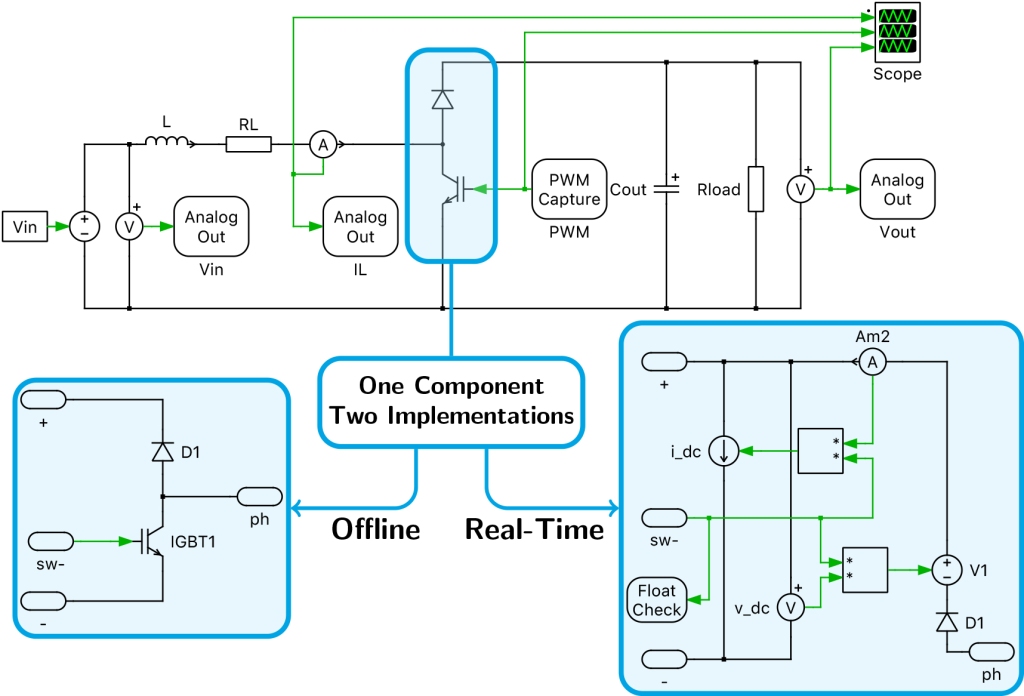

只有将平均 PWM 信号应用于适当的转换器模型,才能准确地表示半导体栅极信号。这些模型基于可控电压和电流源,而不是理想的开/关开关(图 2)。使用附加逻辑来模拟不连续导通模式和半导体消隐时间。由于仿真时间步长以及平均间隔通常远小于一个 PWM 开关周期,因此在 PLECS 中,这种建模方法被称为子周期平均。这种转换器模型有时也称为带时间戳的桥。

图 2:具有两种不同实现方式的 IGBT 斩波器模型,用于离线和实时仿真

虽然子周期平均模型被推荐用于高保真实时应用,但基于理想开关的转换器模型在离线仿真中仍然是首选。由于子周期平均做出了某些假设和简化,因此模拟结果可能并不总是完全匹配。此外,当使用生成的 C 代码进行固定时间步长模拟时,结果可能与连续时间模型略有不同。

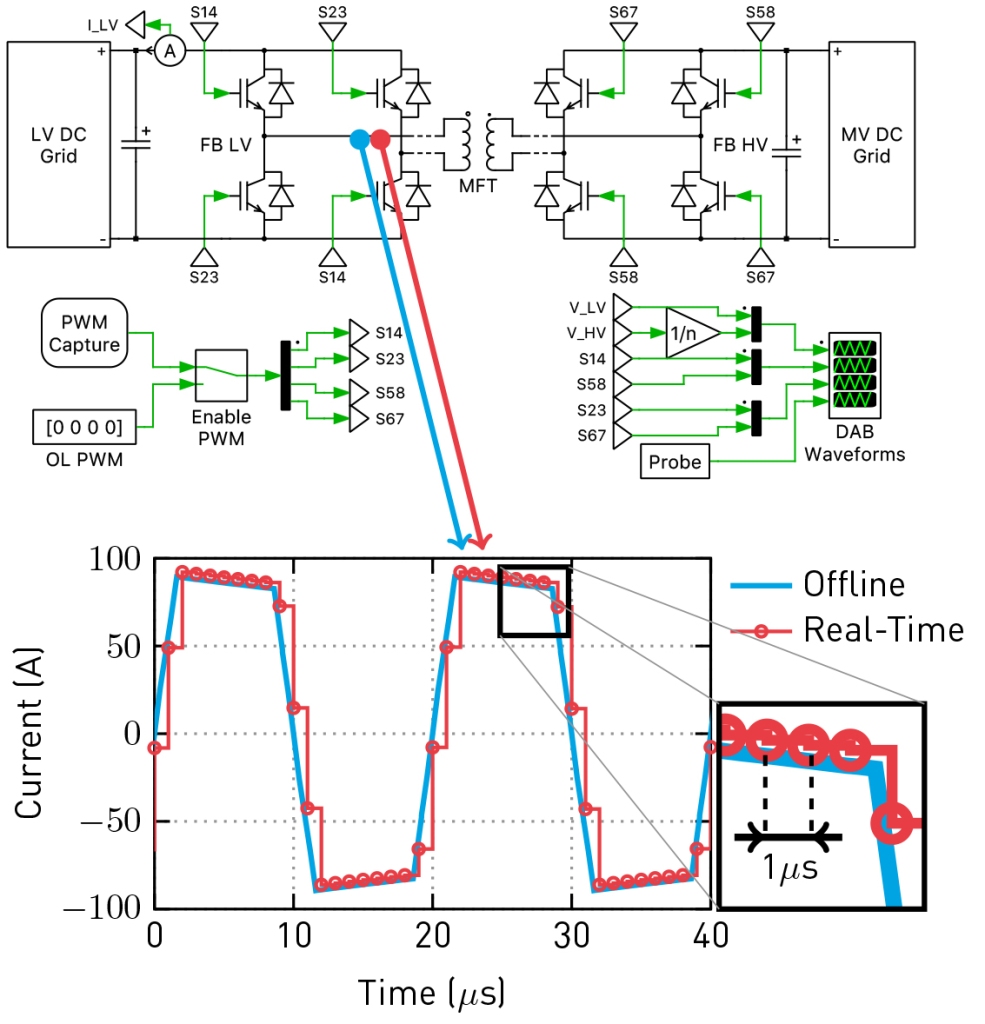

在 HIL 测试期间验证控制器时,使用在设计阶段开发的相同电路模型很重要。然而,通用的离线模型通常不同于计算效率高的实时实现。为了解决这个困境,PLECS库中各种类型的转换器和逆变桥的电源模块都配备了两种实现方式。一种基于理想开关,另一种使用子周期平均。用户可以轻松地在它们之间切换。为了确保即使在离散化时两个实现的行为也相同,用户应该将生成的实时代码的结果与离线仿真中的连续模型的结果进行比较,如图 3 所示。这可以在上传代码之前完成到 RT 盒上。

图 3:通过离线模拟验证实时结果

PLECS RT 盒

HIL 测试的实时平台传统上分为基于多用途 CPU 的通用系统和用于在 FPGA 上进行并行计算的高度专业化系统。传统的 CPU 通过 PCI Express 连接外围设备,例如数字和模拟 I/O,PCI Express 是一种通信延迟至少为 10 µs 的串行总线协议。尽管它们的处理能力很高,但模拟时间步长因此被限制在大约。20 µs — 对于大多数电力电子应用来说太多了。另一方面,基于 FPGA 的系统允许 1 µs 或更短的仿真时间步长,并且可以直接访问外设。虽然 FPGA 是大规模并行计算的理想选择,但在执行顺序代码时表现不佳,限制了可能的应用。

为了解决传统 CPU 和 FPGA 的缺点,RT Box 使用赛灵思的 Zynq 片上系统 (SoC),在 FPGA 上集成了多个 ARM CPU 内核。CPU 内核与 FPGA 的紧密集成可实现 100 ns 的 I/O 延迟。CPU 内核可以计算任何仿真模型,而 FPGA 用作流任务的协处理器。由于电力电子电路的典型仿真步长在 1 到 10 µs 之间,RT Box 弥补了传统 HIL 仿真器留下的性能差距。

RT Box 的真正优势在于它与PLECS 仿真软件的端到端互操作性。只需按一下按钮,PLECS 模型就会转换为实时 C 代码,编译、上传并在 RT Box 上启动。使用外部模式,来自 RT Box 的实时仿真数据可以显示在 PLECS Scopes 中,并与离线仿真的结果进行比较。

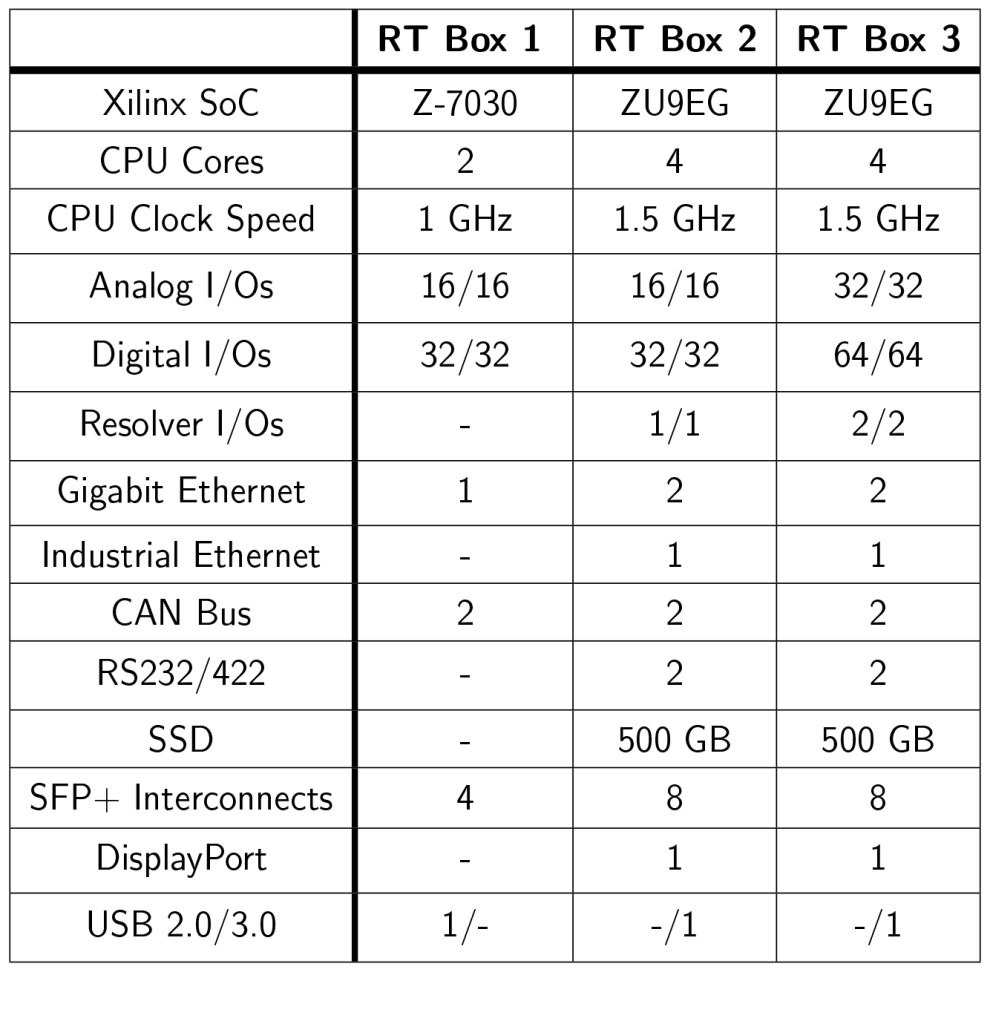

Plexim 目前正在扩展其RT Box产品组合。更新后的 RT Box 1 仍然是最具成本效益的电力电子 HIL 平台,现在具有两个 CAN 收发器。新的 RT Box 变体 2 和 3 正在部署 Xilinx 的下一代多处理 SoC。除了用于工业通信的额外连接外,RT Box 2 和 3 还具有磁旋转变压器接口。与 RT Box 2 相比,RT Box 3 的模拟和数字 I/O 数量是其两倍。表 1 概述了新 RT Box 变体之间的主要区别。通过新硬件产品,Plexim 将扩大其作为 HIL 系统供应商的地位,并为其客户提供支持仿真模型连续性的更全面的解决方案。

表 1:新 RT Box 变体之间的比较

结论

在从设计到验证的整个开发过程中对所有仿真使用相同的模型是一个在实践中难以实现的理想目标。系统或设备行为等不同方面可能需要各种仿真工具和模型,其详细程度各不相同。因此,获得一个类似于整个系统的单一“数字孪生”并使用这个孪生作为唯一的真实来源是虚幻的。

尽管如此,建立一个所有系统参数都存储在一个中央位置并被所有模型引用的开发过程是完全现实的。这个中心位置可以是一个综合数据库或只是一个简单的初始化脚本。某些参数将仅被某些模型用于模拟选定方面。使用像 PLECS 这样的集成工具链有助于相互验证不同目的的模型,从而实现模型的连续性。

审核编辑:郭婷

-

连续性测试仪电路图分享2024-02-12 1987

-

连续性测试仪电路原理图2023-12-13 1937

-

存储网络业务连续性解决方案2023-08-28 593

-

EasyGo 实时仿真丨大功率电机控制器硬件在环系统仿真测试2023-07-28 828

-

连续性测试仪电路解析2023-06-29 1684

-

如何利用交流连续性测试器找到电缆的单端故障?2021-04-09 1352

-

如何保持电源的连续性?2021-02-02 1924

-

发声式连续性测试仪原理电路图2011-09-05 1469

-

交流连续性测试器在电缆单端故障查找中的应用2010-07-14 879

-

发声式连续性测试仪2009-09-24 3797

-

光学连续性测试器2009-09-23 823

-

根据交流连续性测试装置排查电缆的单端故障2009-05-06 831

全部0条评论

快来发表一下你的评论吧 !