为什么要使用独立的RTC IC,而不是MCU嵌入式RTC

控制/MCU

描述

当实时时钟 IC (RTC IC) 在 90 年代后期出现在半导体市场时,它们的主要目的是保持时间并以比简单的时钟计数器更有用的方式提供数据和时间信息。从那时起,这些产品不断发展,引入了多项新功能,例如警报、看门狗、时间戳记录、嵌入式内存等。他们还将功耗降低到较浅的值。然而,近十年来,RTC 功能往往成为 MCU 中的集成功能(MCU-RTC),其性能类似于独立的 RTC IC。

那么为什么要使用独立的 RTC IC?此外,如果是这样,适用于哪些应用程序以及在多大程度上?

我们将研究在某些特定应用中使用的独立 RTC,例如物联网,其中功率和准确性是关键因素。特性和电气参数的一对一比较可以帮助设计人员从独立的 RTC IC 中获得最大价值。

物联网和其他低功耗应用的关键要求

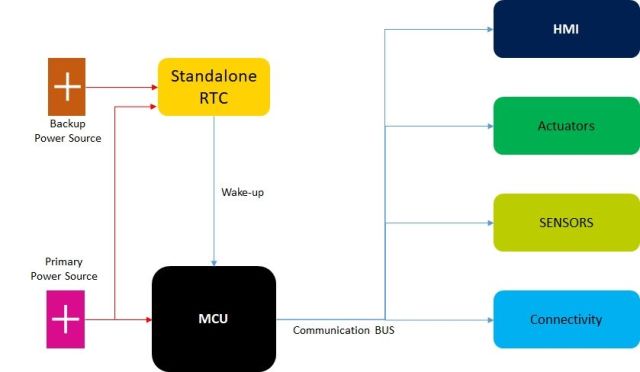

IoT 应用程序包含多种类型的设备:从功能强大的多核智能手机到小型连接传感器。然而,延长电池寿命是所有这些设备的共同需求。特别是,这一要求对于具有小型电池或由收集能量供电的物联网设备至关重要。图 1 显示了低功耗 IoT 设备的典型框图。MCU 管理设备的各种功能。它根据应用条件决定开启或关闭外设。各种功能的开/关时间管理是降低功耗的关键方法。如果 MCU 在不需要时进入深度睡眠模式,并且时基足够准确,不会在唤醒信号和外设激活的实际需要之间产生显着的时间偏移,则它会被最小化。

图 1:典型的物联网架构

大多数 RTC IC 具有非常灵活的中断管理,允许从毫秒周期到每年周期唤醒主机 MCU。即使 RTC 模式下的 MCU 具有相同的功能,RTC IC 的中断管理完全独立于软件执行,这允许 MCU 处于完全休眠模式并提高应用程序的健壮性。

与 RTC 模式下的 MCU 电流消耗(在几微安的范围内)相比,RTC IC 提供这些精确的中断,电流消耗低于几百纳安——显着降低了电流。

计时和备用电源

对于所有物联网设备,保持时间至关重要。在没有主电源的情况下,通过使用小电池或电容器来获得事件发生和通信时隙的可靠信息。

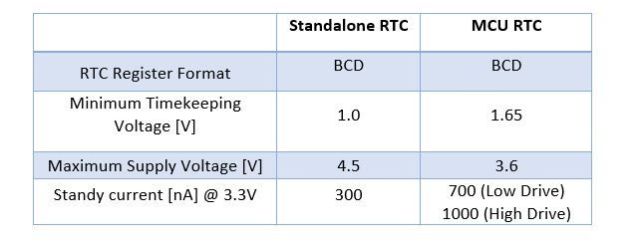

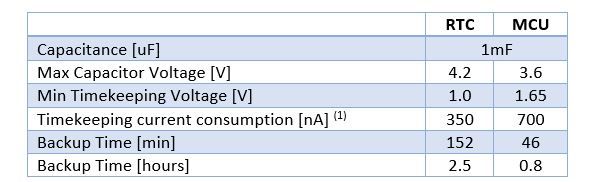

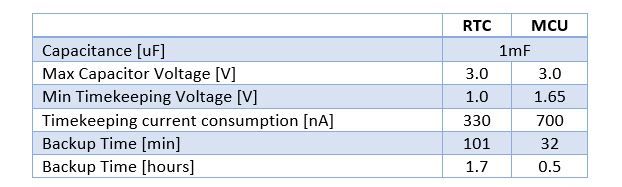

当只需要短时间计时(即更换电池或没有电源线)时,使用电容器。在这些情况下,电流消耗不是唯一的相关参数;最小和最大电源电压在计时持续时间中起着至关重要的作用。MCU 可以在 RTC 模式下工作,最低电压为 1.65V,最高可承受 3.6V 电压。专为备用电容器设计的独立 RTC,例如 STMicroelectronics 的 M41T62,可在低至 1.0V 的电源电压下保持时间,并可承受高达 4.5V 的电压。这意味着,使用相同的电容器值作为备用电源,例如 1mF,锂离子电池(最大电压为 4.2V)作为主要电源,并假设能够将电容器真正充电到其理论最大电压,由独立 RTC 供电的系统的可用能量约为 MCU-RTC 系统的 2.5 倍(5 mJ 对 1.9 mJ)。另一方面,对于相同的计时持续时间,独立的 RTC 需要一个小而便宜的备用电容器。

表1:RTC模式下Standalone RTC与MCU的参数对比(典型值)

准确性

时钟精度是实时时钟功能的关键参数之一。时钟精度反映在每天(或每月或每年)丢失或增加多少秒。通常,当物联网设备与网络通信时,会同步时间信息以将时间误差设置为零。在这种情况下,准确性在很少与网络通信的设备中扮演更重要的角色,而独立的 RTC 为应用程序带来了显着的好处。

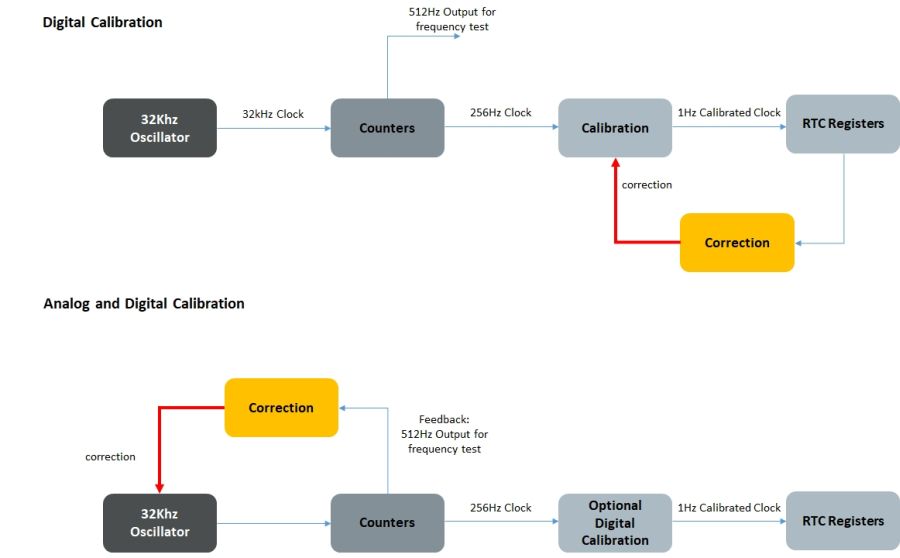

独立 RTC 和 MCU-RTC 均可校准,以在 25°C 下实现正负几个 ppm。然而,大多数 MCU 的校准机制是以一种“开环”方式完成的,因为方波输出(通常为 512Hz)在校准块之前被带出 MCU(见图 2)。只有在不准确度反映在 MCU-RTC 寄存器中后才能应用校正量。例如,+2ppm 的误差决定了一小时后+7.2 ms 的误差(见表2)。由于大多数 MCU-RTC 的寄存器映射中的最小值为数十毫秒,因此仅在大约一个半小时后才能检测到这种不准确度。

当然,这样的时间量在生产环境中是不受欢迎的,因为在校准时需要付出大量额外成本才能实现正负几 ppm 的高精度。

图 2:数字校准与模拟校准的比较

许多独立的 RTC,例如 STMicroelectronics 的 M41T83,提供 512Hz 方波输出,它实时反映校准变化,因此只需使用频率计数器即可快速执行校准。此外,半导体制造商通常提供带有嵌入式晶体的独立 RTC,出厂时已经校准为即用型校准时钟。

表 2:32kHz ppm 不准确度和相关的时间损失/增益

噪声容限

在工业或汽车等高噪声环境中,作为 RTC 基础的 32kHz 振荡器必须足够稳健,不会产生抖动或停止振荡。根据经验,晶体的负载电容越高,振荡器对噪声的抵抗力就越强。通常使用负载电容为 12.5pF 的晶体,而当噪声灵敏度是关键要求时,则使用 6 或 7 pF 晶体。许多微控制器在“高驱动模式”下支持 12.5pF 晶体,与 6 或 7pF 晶体相比,这决定了额外的电流消耗。MCU-RTC 在高驱动模式下的典型电流消耗约为 1uA(见表 1)。独立 RTC 设计用于 12.5pF,电流消耗低至 300nA 左右。这再次转化为应用的电流消耗降低。

成本

在介绍中,我们强调了 RTC 功能现在是任何现代 MCU 的基本功能,因此在某种程度上,MCU 制造商免费赠送。相反,独立 RTC 的成本在 BOM 中直接可见。然而,在精度或电流消耗是基本要求的情况下,使用独立的 RTC 实际上可以节省成本:快速校准的生产成本,使用更小的电池节省成本,或者由于更好的噪声鲁棒性而更轻的屏蔽。总之,根据系统要求,独立 RTC IC 的额外成本可能会被系统其他部分的成本节约所覆盖:硬件、软件或生产流程。

实际用例和待机生命周期场景

让我们看一些实际示例,其中考虑了我们讨论的所有元素,比较了独立 RTC 和 MCU-RTC 的使用。

场景 1:主要能源:锂离子电池

备用电源:超级电容器

在这种情况下,必须在特定条件下(例如更换电池或电池完全放电)短暂地保持时间。另一种类似的情况(数字略有不同)发生在交流供电设备中,其中备用电容器用于在停电时保持时间。微波炉就是一个典型的例子。

独立 RTC 保证的备份时间是 MCU-RTC 的 4 倍。正如我们所看到的,其中一半时间是由于较低的电流消耗,另一半时间是由更宽的支持电压供应范围提供的,该范围将电容器能量压缩到最大值(表 3)。

表 3:场景 1。3V 下的电流消耗为 330nA,4.2V – 1.0V 范围内的平均电流消耗为 350nA。

场景 2:主要能源:2xAAA 或 2xAA 电池

备用电源:超级电容器

在这种情况下,由电容器中存储的能量给出的间隙在 RTC 和 MCU-RTC 之间减小。这是因为主电源可以达到 3V 而不是 4.2V。如下表所示,两种解决方案的备份时间相差不到1小时。仅考虑备份时间间隔,在这种情况下使用独立 RTC 并没有显着优势。但是,在决定是否使用独立 RTC 时,应权衡其他考虑因素,例如准确性或稳健性。

表 4:场景 2

场景 3:主要能源:电源

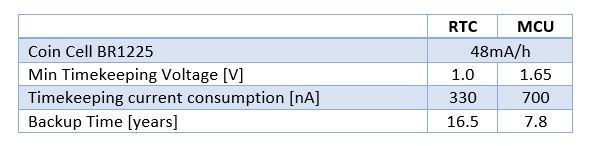

备份来源:BR Coin cell

这是应该能够长时间保持时间的应用程序的典型场景。像 BR1225 这样的备用电池允许使用独立 RTC 和 MCU-RTC 进行数年计时。在下表中,未列出最大计时电压,因为 BR 电池具有非常平坦的电压与工作寿命(通常为 3V),因此最小备用电压对计算没有影响。独立 RTC 增加的计时值只是因为其较低的电流消耗。

表 5:场景 3

然而,电气特性或成本降低并不是独立 RTC 可以提供的唯一类型的好处。由于高温暴露,诸如 BR1225 之类的锂基电池无法承受波峰焊接 SMT 工艺。在这方面,意法半导体开发了一套完整的系统,简化了流程。M41T11MH6F 等产品采用带孔的定制 SO28 封装。SO28 组件与任何其他表面贴装封装一样焊接在 PCB 中。另一个定制包包含 BR1225(或 BR1632)电池和晶体,这个名为 SNAPHAT 的组件安装在 M41T11MH6F 的顶部,从而为用户提供一个完整的系统,可以支持波峰回流焊接工艺:RTC IC、电池和水晶。

结论

基于 MCU 的 RTC 满足主要应用需求,仅提供标准性能。当应用程序需要高性能时,独立的 RTC 是必须的。

高精度、稳健性和低功耗是需要独立 RTC 的关键要求。两种解决方案之间的比较应该考虑系统的所有元素:从 BOM 到测试,再到 PCB 制造。

-

是谁偷走了我的时间?RTC时间异常的秘密2025-09-02 1994

-

RTC与WebRTC的主要区别2024-12-11 1976

-

带备份存储器的独立RTC,带低成本MSP430 MCU应用说明2024-09-14 405

-

什么是RTC?RTC的基础知识2023-08-28 43753

-

嵌入式系统中如何选择RTC电池?2023-08-16 2579

-

芯片内部RTC与外部RTC有何区别?2023-05-26 7544

-

EPSON Real Time Clock Module(RTC)2022-12-21 2084

-

MCU芯片内部RTC与外部RTC有何区别?应该怎么选择?2022-11-28 9232

-

APM32F103RBT6_RTC模块_MCU休眠期间RTC每小时误差2分钟2022-11-09 457

-

基于GD32F307的嵌入式学习之路--RTC2021-11-29 768

-

嵌入式Linux中RTC的操作步骤是怎样的2021-11-05 324

-

嵌入式Linux中RTC的操作说明2021-11-02 487

-

嵌入式学习之RTC时钟2021-10-20 613

-

MCU、MPU、CPU为何均离不开RTC电路设计2018-04-12 25577

全部0条评论

快来发表一下你的评论吧 !