工业应用的振动传感器

MEMS/传感技术

描述

智能传感器节点是工业物联网的“煤矿中的金丝雀”,敏感地监测工业设备的振动、电流和电压变化、温度、声音,甚至超声波——对任何潜在的关键或故障产生发出警报。事实上,振动和超声波是设备故障的两个最早迹象,发生在故障发生之前很久。压电振动传感器传统上一直用于这些应用,但微机电系统 (MEMS) 传感器正在取得进展,这要归功于几个好处。

振动传感器

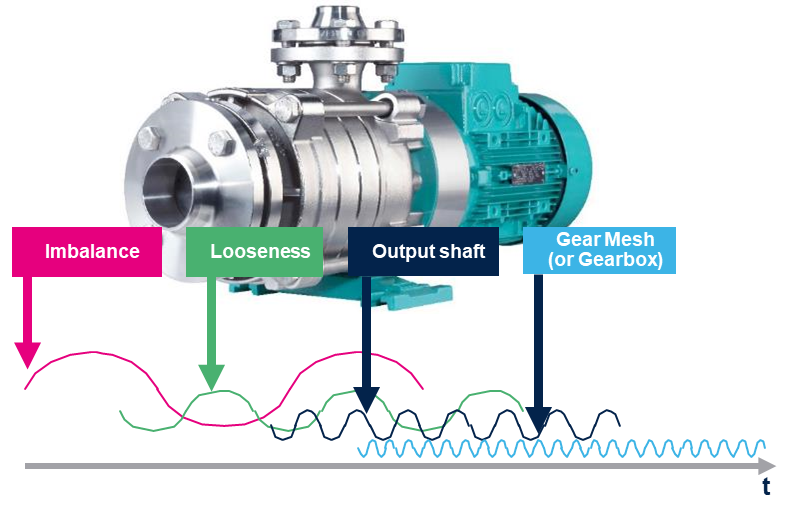

想象一下,我们有一个顶部安装有振动传感器的电机。根据振动的种类,可以预测在接下来的几天或几周内机器可能会发生什么类型的故障。例如,当其中一个叶片破裂或断裂时,电机可能正在驱动风扇。这产生的振动将带有一定的特征。

在另一种情况下,如果电机从其底座上松动,这将再次产生振动信号,但频率和图形形状与破裂的叶片不同。如果对负载的外部撞击导致电机和负载失准,则会显示一个独特的签名。齿轮啮合和轴承问题通常会在振动数据中产生最高频率。

压电振动传感器在很大程度上已成为此目的的首选技术。但是 MEMS 技术正在挑战它们的普遍性。这个想法与其说是在现有用例中一对一地替换压电,而是将 MEMS 传感器用于大批量应用并降低监控工业机器的成本。这些节点可以提供高质量的传感器数据,同时使用无线接口和云连接将数据传输给最终用户。

MEMS传感器在尺寸、重量和功耗上肯定比压电传感器要小,成本水平也低很多。MEMS 提供直接数字输出,最好与数字微控制器主机结合使用。其他好处包括在高冲击事件后快速恢复,对于非常缓慢旋转的机器的频率响应低至直流,以及感知多轴振动的可能性。

由于 STMicroelectronics 等供应商最近在应用程序的硬件和软件方面进行了创新,设计人员拥有了开发尺寸非常小且具有无线连接功能的电池供电状态监测传感器的工具。它们的每边宽度可以小于 1 厘米,易于连接,并且在最新示例中,它们在部署后使用人工智能“学习”正在测量的内容。

IIS3DWB 振动传感器

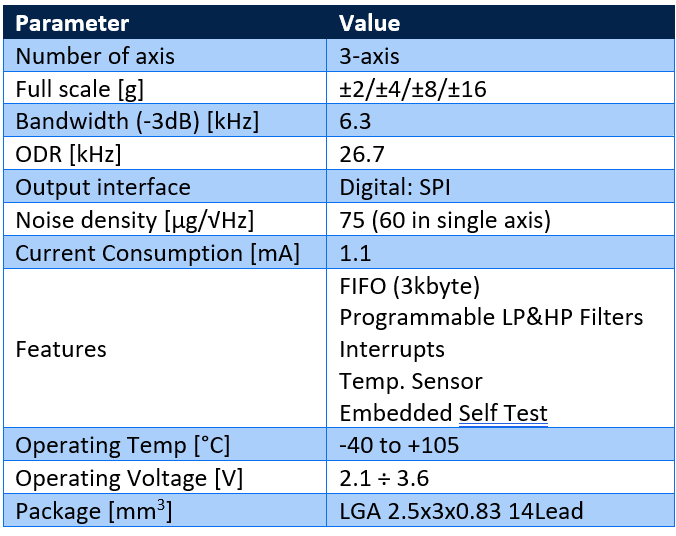

STMicroelectronics 的IIS3DWB加速度计是专为振动监测应用设计的 MEMS 传感器示例。IIS3DWB的主要参数(见下表)满足工业环境状态监测的要求。

IIS3DWB 是一款三轴传感器,具有从 2 g 到 16 g 的满量程可选范围,而电机监控传统上需要高达 4 g 或 8 g 的满量程。与主机微控制器的接口是数字 SPI 总线,通过这种方式,关键优势 — 6.3 kHz @ –3 dB 的高带宽 — 可以通过 26.7 kHz 的输出数据速率实现。

IIS3DWB 的噪声密度为 75 µg/√Hz,当通过设备寄存器仅启用一个轴时,可以降低到 60 µg/√Hz。传感器的电流消耗为 1.1 mA,使其适用于电池供电的应用。

其他传感器特性是 STMicroelectronics MEMS 传感器系列的传统特性:大型 3-kB FIFO 缓冲器、可编程滤波器和中断、嵌入式温度传感器以及用于生产线末端测试的自测试功能。工业环境的另一个好处是工作温度范围为 –40°C 至 105°C。它还附带公司的 10 年最低寿命承诺。

以IIS3DWB为例,我们将研究用于状态监测应用的振动传感器的关键性能指标 (KPI)。我们会讨论:

输出噪声

机械振动的宽而平坦的测量带宽

带外滚降锐利,测量期间无混叠

传感器输出的温度稳定性

KPI 1:输出噪声

在小问题变大之前发现它们很重要。为了检测机器振动曲线的微小变化,传感器的输出噪声水平必须非常低。

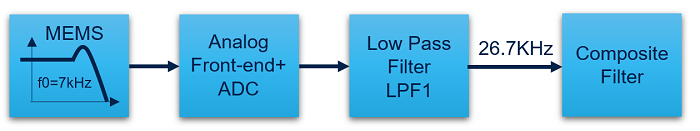

下面的图 2显示了 IIS3DWB 过滤链的简化版本,分为四个块。从左侧模块(具有 7kHz 谐振频率的 IIS3DWB 的机械传感元件)开始,模拟信号通过高速 ADC 进入模拟前端。之后,数字信号通过一个截止频率为 6.3 kHz 的低通滤波器 (LPF1) 进行滤波,最后一个模块是一个复合滤波器,它允许额外的滤波和数字功能。

由于传感器的机械特性、内部滤波和数字处理,传感器的输出噪声密度达到了极好的值 — x 轴和 y 轴为 75 µg/√Hz,轴为 110 µg/√Hz z轴在三轴操作模式下。这转化为非常低的噪音水平,同时感应所有三个轴的振动。

在单轴模式下,始终启用三个轴中的一个,传感器会改变内部采样和滤波的操作方式。因此,单个激活轴的可实现传感器分辨率显着提高,x 轴和 y 轴的噪声密度降至 60 µg/√Hz,z 轴的噪声密度降至 80 µg/√Hz。

KPI 2:宽而平坦的测量带宽下面的

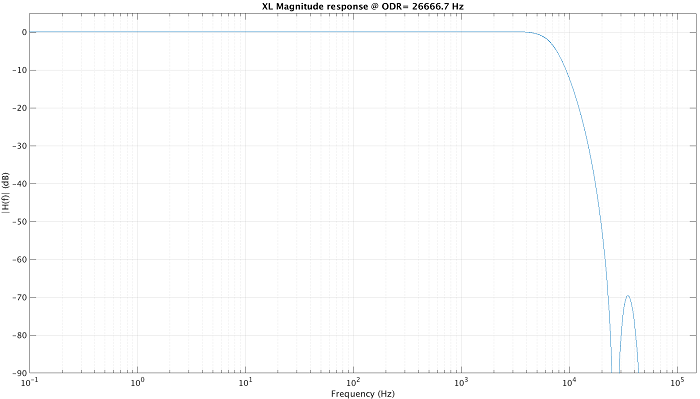

图 3显示了 IIS3DWB 在低通滤波器 (LPF1) 输出端的频率响应,该频率响应在 –3 dB 的 6.3 kHz 截止频率处是平坦的。由于这种平坦的响应,最终产品不需要在应用处理器中进行校准或额外的滤波或均衡。

KPI 3:无混叠的急剧滚降

频率响应特性的另一个重要部分来自图 3中的 6.3 kHz 。您可以看到急剧的带外滚降,每十倍频程超过 90 dB。此外,对于 26.7 kHz ODR 以上的频率,衰减高于 70 dB。最后,同样非常重要的是,对于可能折回信号带宽内的高频信号,实现了超过 50 dB 的高衰减。急剧滚降和带外高衰减消除了有害的频率混叠现象,这可能影响振动分析的质量和可靠性。

KPI 4:传感器输出 的温度稳定性

振动传感器最后一个重要的关键性能指标是其灵敏度随温度漂移。IIS3DWB 的漂移在所有三个传感器轴上都可以忽略不计,并且在 –40°C 至 105°C 的整个温度范围内与理想线性曲线的误差保持在 ±2% 以内。同样,这对状态监控应用来说是一个好处,因为微控制器中不需要额外的校准或灵敏度补偿。

注意:零重力偏移随温度漂移,传统上对加速度计很重要,但对振动传感器并不重要,因为不涉及直流分量。

由于其 KPI 值,IIS3DWB 传感器可提供高保真振动数据。通过运行 FFT 算法,本地微控制器可以在时域或频域中轻松分析此类数据。被监控设备中的任何异常都可以被检测到。或者,可以将预处理的数据传输到云端进行后处理,以从大数据收集中受益。

评估工具和软件

硬件 (HW) 和软件 (SW) 工具对于状态监测应用的实施也很重要。

在硬件方面,意法半导体提供STEVAL-MKI208V1K 评估套件。它包括一个小型方形板,可在产品开发阶段轻松地将 IIS3DWB 传感器集成到测试系统中。该板包含 IIS3DWB 振动传感器和用于扁平电缆的连接器,套件中还包含该连接器以及 DIL24 适配器板。该板很容易通过螺钉、胶水或磁铁连接到需要测量振动的地方。

另一个可用于评估 IIS3DWB 传感器的硬件工具称为 STWIN(Sensor Tile 无线工业节点)。STWIN 开发套件以塑料泡罩的形式提供,带有可充电电池、带安装孔的塑料外壳盒和 ST Link 编程探针。开发工具包可以开箱即用,用于状态监控应用程序,也可以由用户在以后的应用程序开发过程中进行定制。

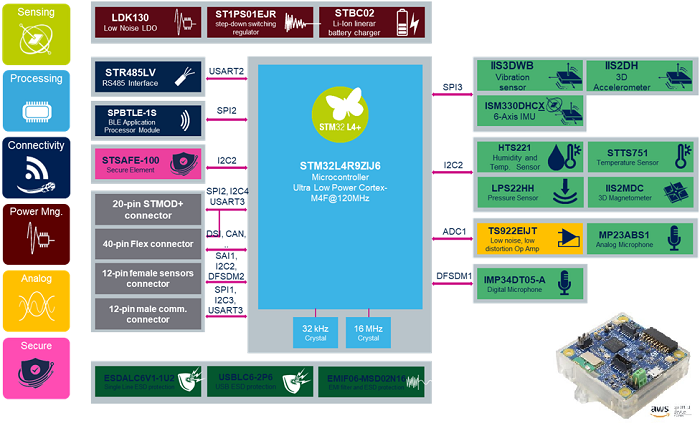

下面的框图显示了以 STM32L4、STMicroelectronics 的低功耗 Cortex-M4 MCU 为中心的 STWIN,以及几个针对工业应用的传感器。它还包括所有运动传感器:IIS3DWB 振动传感器、带有机器学习核心的 ISM330DHCX 六轴惯性测量单元 (IMU)、IIS2DH 超低功耗加速度计和 IIS2MDC 磁力计。板载环境传感器包括 STTS751 温度传感器、HTS221 相对湿度传感器和 LPS22HH 气压计。还有两个 MEMS 麦克风——具有模拟输出和超声波功能的 MP23ABS1 宽带麦克风和具有可听频带数字输出的 IMP34DT05。

此外,还有 STMicroelectronics 的 BLE 通信模块、用于无线蓝牙通信的 SPBTLE-1S 以及 USB 和 RS485 收发器,以防 STWIN 用于有线工业应用。最后,如果应用程序需要它来确保数据保护,安全元件 STSAFE-100 的集成需要占用空间。有几个扩展连接器——所有这些都受到 ESD 保护,以保证设计的稳健性。

提供三个软件包。其中两个,STSW-STWINKT01 和 FP-IND-PREDMNT1,目标传感器数据记录和时域和频域的振动监测。第三个软件包 X-CUBE-MEMSMIC1 包括用于麦克风数据采集和处理以及使用 FFT 进行超声数据分析的项目。

STSW-STWINKT01 开发包专注于高速传感器数据记录,并允许以最高输出数据速率记录来自 STWIN 板上所有传感器的数据,包括 ISM330DHCX 六轴机器学习核心的输出IMU 传感器。数据存储在板载 μSD 卡或 PC 中,通过 USB 接口连接。可以从智能手机或 PC 配置和触发数据记录。

FP-IND-PREDMNT1专为预测性维护应用量身定制。它实现了振动信号的时域和频域分析。时域分析评估每个传感器轴的 RMS 速度和加速度峰值的状态。频域分析基于用于检查振动频谱的 FFT 算法。

这个包中有两个例子。第一个示例需要一个 STEVAL-STWINWFV1 Wi-Fi 附加板。通过将此 Wi-Fi 附加板扩展连接到 STWIN,振动和超声数据可以直接显示在连接到 AWS 云的预测性维护仪表板上。该云服务 (DSH-PREDMNT) 可免费用于评估 STMicroelectronics 的传感器。

第二个例子是允许类似功能的 STWIN 默认固件;但是,无线数据传输是由板载 BLE 模块直接建立到移动设备的。借助 ST BLE Sensor 应用程序,可将传感器数据和 FFT 结果显示在移动设备上,该应用程序可安装在 Android 和 iOS 平台上。

结论

在现代工业工厂中,与过去使用的反应性维护类型相比,预测性维护可以节省成本。新设备以及对现有设备的改造利用强大的传感器来测量和监控电机、风扇、泵等资产。利用多种类型的传感器可以在数周甚至数周内进行异常检测和分类在实际失败发生前几个月。

审核编辑:汤梓红

-

振动传感器的原理 振动传感器的应用2024-03-08 5100

-

振动传感器KX-ZD-100简介2022-09-14 1621

-

工业振动传感器选型九问九答资料下载2021-04-07 972

-

关于工业振动传感器选型常见的问题?2021-03-10 2255

-

一文详解两线制4-20mA振动速度传感器2021-02-01 7604

-

HANSFORD SENSORS振动传感器HS-420102054102020-11-24 1367

-

工业振动传感器的应用有哪些2020-08-14 1419

-

hansford sensors振动探头2020-07-14 851

-

Hansford sensors振动传感器2020-03-13 1186

-

振动传感器_速度传感器_英国Hansford HS-420I2019-12-06 1519

-

Hansford Sensors振动传感器2019-04-15 1199

-

英国Hansfordsensors 振动传感器2019-04-12 592

-

监控工业系统中MEMS振动传感器的构建2019-03-14 7234

-

振动传感器2014-04-30 3487

全部0条评论

快来发表一下你的评论吧 !