如何实现精确且坚固的电机控制传感系统

工业控制

描述

为了正确驱动电机系统的速度和扭矩,它需要反馈精度和信号完整性,以在电机的动态范围内提供稳定性。本文比较了三种电机控制测量策略——低侧、高侧和串联电流检测——以准确捕获电机相位数据,并推荐适当的方法来保持交流电机三腿的相位关系。

现代电机控制系统需要反馈精度和信号完整性,以正确驱动速度和扭矩等系统响应,并在电机动态范围内提供稳定性(图 1)。

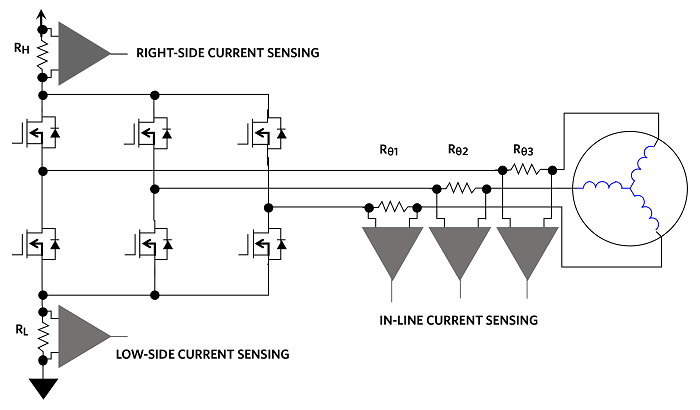

在捕获电机信息时,有三种电机控制测量策略:低侧、高侧或串联(也是直接绕组)电流感应(图 2)。

图 2:用于电机速度和扭矩传感的低侧、高侧和串联电路选项

让我们来看看三种电机控制方法中的每一种。

低端电机电流传感器

低成本、低侧电流检测应用在栅极驱动 FET 堆栈的底部使用放大器和检测电阻器 (R L )。低端传感系统使放大器在接近地面的情况下运行,并连续捕获每条腿的安培活动。

作为一个优势,检测电阻器 (R L ) 和放大器靠近接地,简化了电路设计。此外,检测电阻顶部的同相放大器输入对其高同相端子输入阻抗的干扰有限。

作为一个缺点,接地和电机支路之间的电流检测电阻会增加不希望的动态电压降并中断接地路径。这个添加的电阻器 R L会产生一个失调电压,可能会导致电磁干扰 (EMI) 噪声问题。

如果负载对地短路,R L电阻将失去检测负载故障的能力。检测电阻器和放大器的组合捕获电机反激和返回电流。除非在每条腿中使用检测电阻器和放大器,否则计算绕组电流的唯一方法是使用微控制器 (MCU) 算法。

推荐 功率在工业 4.0 中发挥重要作用

高侧电机电流传感器

高侧电阻器直接连接到 FET 驱动器正电源,可将电阻器的动态交流电压对整个系统的影响降至最低。这种配置侵入性较小,产生的 EMI 特性最小。此外,高共模抑制比 (CMRR) 差分放大器可滤除脉宽调制器 (PWM) 开关噪声。

高端方法要求电路处理 FET 网络电源电压下的大共模信号。这一要求需要一个强大的放大器来处理潜在的高电压。最后,R H的电路位置使反激和绕组电流测量成为不可能。

直列式电机电流传感器

串联(或直接绕组)是首选方法,因为它提供了真实的电流相位信息。在直接绕组配置中,系统处理器在任何给定时间都知道三相电机各相的电流,从而实现更高效的电机运行(图 3)。

图 3. 用于电机控制的在线电流检测

在图 3中,MCU 同时对所有三个腿进行采样,以保持每个腿激励之间的相位关系。

用于在线测量的理想放大器可放大每个电机支路的差分信号,同时抑制 PWM 共模瞬变。具有快速建立时间和高带宽的放大器可以抑制共模瞬变。强大的 PWM 抑制有助于实现最快的建立时间和更高的精度,并使客户能够将 PWM 占空比降至尽可能接近 0%。

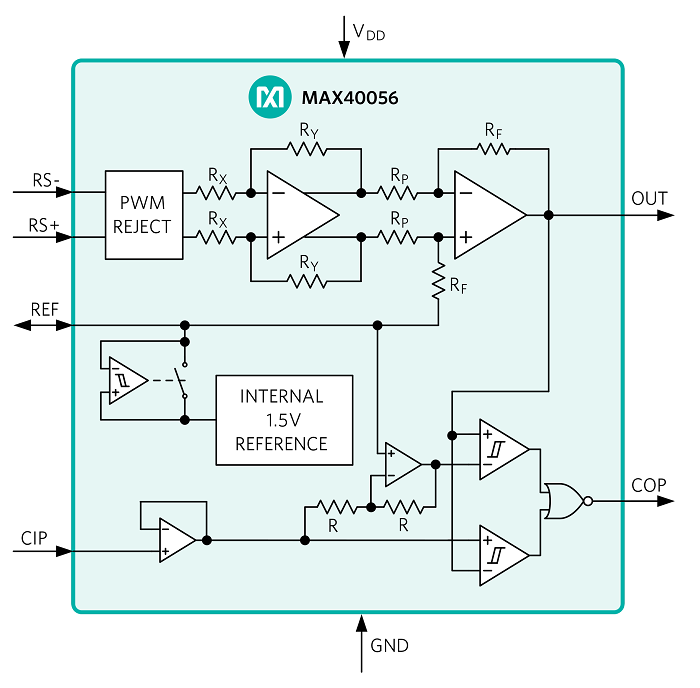

对于坚固的电机控制系统,建议使用抑制共模瞬变的在线、快速建立时间、高带宽放大器。一个例子是 300kHz MAX40056,这是一款双向电流检测放大器,具有高交流 PWM 边沿、50V 时的 60dB 抑制和 ±500V/µs(图 4)。

图 4. 具有专利 PWM 抑制电路的电流检测放大器 (CSA)

在图 4中,有 10 V/V、20 V/V 和 50 V/V 的多种增益选择。内部基准提供 1% 的双向偏移。

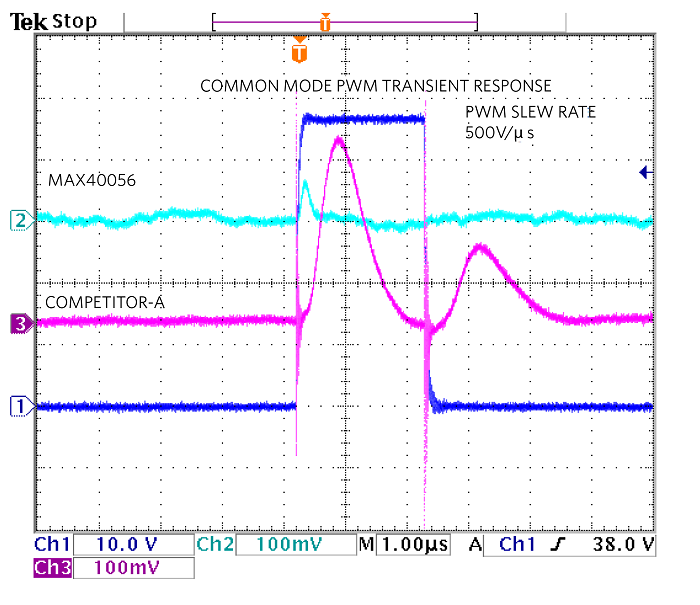

该器件具有从 500-V/μs 和更高 PWM 边沿恢复的 500-ns PWM 边沿。输入共模电压范围为 –0.1 V 至 65 V,放大器在 –5 V 至 70 V 范围内受到保护。MAX40056 和竞争对手的基准数据表明 PWM 共模抗扰度存在显着差异(图 5) 。

图 5:50V PWM 周期的 PWM 边沿抑制。

在图 5中,MAX40056 CSA 的模拟输出显示出轻微的颠簸并在 500 ns 内恢复,而竞争器件则需要大约 2 µs 才能恢复。CSA 的专利 PWM 抑制输入抑制瞬变并提供清晰的差分信号测量。

结论

在比较了三种电机控制策略后,推荐的电机控制检测方法是在线电流检测。它提供了强大的电流检测电路,可保持交流电机三支路的相位关系。

-

对BLDC和PMS电机使用无传感器矢量实现精确运动控制2022-01-11 5105

-

labview如何快速精确控制步进电机实现定位运动2022-08-26 6119

-

将无传感器矢量控制与BLDC和PMS电机结合使用,提供精确运动控制2023-02-07 9289

-

基于STM32步进电机控制器用PWM调速怎么实现精确到一个输出脉冲的控制?2018-10-24 10861

-

角度传感器在BLDC电机控制中的作用2018-10-29 2500

-

步进电机可以实现电机转速和位置的精确控制吗2021-09-14 1992

-

如何实现各种电机的精确控制解决方案2021-09-17 1159

-

如何去实现步进电机的XY精确位置控制2021-10-11 2213

-

如何实现高精度且高定位来控制伺服电机?2021-10-12 1773

-

请问STM32如何控制步进电机实现精确转动?2021-10-18 965

-

基于DSP的异步电机无速度传感器矢量控制系统的研究与实现2016-04-18 619

-

ADI的电流和角度传感器实现电机控制系统中的精确相位电流和角度测量2018-05-24 5944

-

实现精确而坚固的电机控制传感系统2022-12-15 1723

-

步进电机伺服控制系统的作用2024-09-04 1695

-

Simcenter SCADAS RS坚固型数据采集系统2025-01-15 910

全部0条评论

快来发表一下你的评论吧 !