为医疗电子产品设计小而密的布局

描述

随着电子技术的快速发展和对便携式产品的需求增加,随身携带的医疗器械以及紧凑型无线设备在医院、医疗保健中心和急救车辆中变得越来越普遍。像这样的小尺寸产品基于紧凑的 PCB,数字和模拟电路紧密相邻,彼此直接相邻放置。

由于产品功能的增加,紧凑型医疗电子设备的复杂性大大增加了 PCB 层数。随着技术的进步,这些小型设备现在执行的电子功能比它们的台式机前辈要多得多。因此,执行信号路由等功能的层数正在增加。较新的紧凑型医疗设备通常需要包含 10-12 个 PCB 层的 PCB,有时甚至更多。

设备缩小

随着设备尺寸的减小,层和路由变得更加复杂。有源器件的尺寸正在缩小,并采用先进的封装,例如球栅阵列 (BGA)、四方扁平封装 (QFP) 和芯片级封装 (CSP),这增加了与小尺寸 PCB 相关的复杂性和困难。更多细间距 BGA 被用于紧凑型医疗设备。MicroBGA 器件的间距从 0.5 毫米到 0.3 毫米不等,这使得组装过程极具挑战性。

电阻器和电容器等无源器件也在缩小。五年前,经常使用 1206 和 0805 封装类型。今天,Äôs 0402 和 0201 封装的物理尺寸是早期器件封装的一半到四分之一。这些较小的封装可实现更小的布局,但使组装变得困难,并且需要通过昂贵的拾放、表面贴装线和其他辅助返修站获得相当高的精度。

首过收益率预期

考虑到令人生畏的产品挑战的总数,PCB 设计、制造和组装过程变得非常复杂。因此,谨慎的医疗电子 OEM 必须仔细审查一次合格率,以确定有多少产品合格。同样,电子制造服务 (EMS) 供应商团队必须接受一次就正确进行设计、制造和组装的口头禅。

首次通过良率对于紧凑型医疗电子设备的设计和组装更为重要,原因很简单,因为它们比大型产品更难制造和返工。完成组装和测试后,将进行一次通过良率过程。评估测试覆盖率以确定故障率并执行故障分析。一次通过的良率必须确保创建和应用正确的热分布、元件极性准确、不使用缺失或错误的元件、分配足够的焊膏以及使用正确的助焊剂。

通常,原型级别的首次通过良率应为 75% 或更高。然而,当涉及到生命攸关的产品时,医疗 OEM 需要 90% 的首次通过率。这意味着经验丰富的 EMS 供应商必须有一个流程来定期审查设计和装配数据,并进行必要的改进,以创造 90% 或更高的出色一次通过率。

首次通过良率指标表明 EMS 供应商的设计和组装程序有多严格,以及为确保产品可靠性而实施的制衡效率有多高。

设计注意事项

医疗产品的装配设计 (DFA) 在很大程度上依赖于多个团队的互动。分配给给定 PCB 项目的设计、制造、组装和组件采购团队必须精确地调整到项目规范中。设计工程师必须充分了解某些装配方面,同样,装配工程师必须详细了解项目的复杂设计,例如自动放置和检查问题以及返工要求。

这些团队一起工作可以从根本原因层面解决和解决大多数问题和问题。例如,如果设计团队指定一个组件的交货时间延长至 12 周或更长时间,则采购团队可以标记此问题并建议一个现成的替换组件。

高效的 DFA 需要考虑以下因素:

应在 PCB 布局阶段部署足够的测试点,以便在飞针或 ICT 测试或直接探测期间实现完整的访问和覆盖。图 1 显示了在飞针测试阶段测试的具有足够测试点的电路板。医疗设备测试需要多个冗余测试点来精确捕获数据。如果需要,测试工程师通过访问两个或三个测试节点点来检查此覆盖率。

制作电路板时,重要的是要考虑面板化与一次制作一个电路板。当电路板尺寸相对较小时尤其如此,例如 30 平方英寸或更小。这种面板化提高了制造和组装速度,从而降低了 OEM 成本。

在布局阶段放置组件时,如果可能的话,使用电路板的一侧而不是使用两侧是谨慎的。仅在一侧使用组件可降低组装和测试阶段的非经常性工程成本。它还加快了在贴片机上的元件放置,并减少了在 ICT 或飞针上的元件测试时间,从而为 OEM 节省了金钱和时间。仅将组件放置在顶部还可以减少返工、质量控制和调试时间,所有这些都可以降低组装成本。

在 PCB 设计阶段应牢记所有机械因素以考虑 DFA,例如为 PCB 设计至少两个(如果不是三个)安装孔。此外,应设计每个有源元件的基准标记,并在板上的丝印上明确定义极化元件的极性。这种做法消除了在组件放置、测试和调试阶段可能出现的混乱,从而降低了生产成本。

注意更多细节

在设计阶段指定组件的硬件工程师应尽可能使用经过时间测试和验证的组件。使用这些组件可减少调试和测试时间,并使医疗产品更加可靠和可预测。有效的 DFA 还要求使用具有规格和功能的常用组件,这些组件已在众多其他系统应用程序中一次又一次地得到证明。

另一个主要考虑因素涉及仔细监控与设备相关的特征和物理公差。以在医疗产品的 PCB 制造过程中用于钻孔的钻孔机为例。钻入 PCB 的钻头可能会蜿蜒或漂移。DFA 要求在这方面保持严格的公差,特别是如果设计的孔尺寸较小,例如 8 密耳或更小。此外,保持多个对称组件的正确对齐也很重要。如果涉及模块化设计,重要的是保持所有模块相同,以便当 IC 放置在一个模块中时,相似的 IC 相同地放置在第二个、第三个、第四个和后续编号的模块中。这对于小型且人口密集的医疗产品尤其重要。

同样,电阻器和电容器网络必须以类似方式放置,以减少 SMT 机器编程和放置时间。在某些情况下,PCB 的尺寸或形状可能很奇怪。因此,DFA 一开始就明确了这一特殊功能,以便在装配过程中使用所需的夹具时,预先指定其限制,以使装配过程更顺畅、更可预测和更高效。

最后,设计、制造和装配说明方面的详细文档是 DFA 的一个重要方面。这种严格的程序确保设计的所有元素在制造和组装过程中得到正确执行。如果涉及多个供应商,精心准备的笔记尤其重要;设计布局可能由一家公司执行,PCB 制造由另一家公司执行,第三家公司负责组装阶段,第四家公司负责返工和测试。

混合信号设计

为了解决紧凑型医疗产品上混合信号设计的 DFA 问题,应确定一个定义明确且明确的策略,以:

降低信噪比

根据组件布局正确定义电源和接地信号和平面

屏蔽来自模拟段的高速数字信号

如果这些 DFA 策略没有在布局中纳入,产品可能会产生不可接受的噪音水平并需要重新设计,从而花费更多的时间、资源和金钱。

每个混合信号板设计都是不同的,需要专家混合信号设计师和紧凑型医疗设备 OEM 之间的交互式设计协商。在 PCB 布局上设计混合信号组件时,某些考虑因素对于实现最佳性能至关重要。

混合信号设计很困难,因为模拟设备与数字组件相比具有不同的特性,例如不同的额定功率、电流和电压标注、散热要求和信号速度。因此,重要的是要识别某些有问题的区域,然后在混合信号医疗设计中正确实施解决方案。

坏的,更好的,最好的布局

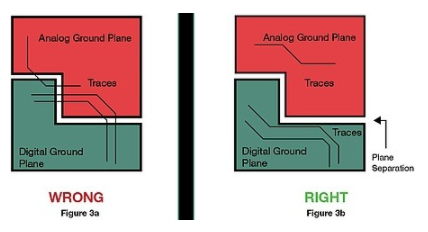

图 3

混合信号电路 PCB 布局是更关键的 DFA 点之一。首先,观察错误的方法。如图 3a 所示,模拟接地层和数字接地层之间的中间存在分离,显示为 L 形或 S 形图形,走线穿过该分离。这是一个糟糕的布局,因为平面分离中的迹线不连续性和缺少返回路径会导致噪声和串扰。

缺少的是位于迹线下方的相应实心平面,以允许该迹线上的连续阻抗。此外,从模拟平面到数字平面的走线交叉阻碍了这些特定走线的良好返回路径。一个好的 DFA 设计应该在模拟和数字接地层之间保持分离平面的明显分离,并将模拟迹线保持在模拟分离平面下方,将数字迹线保持在数字分离平面下方。否则,电路板上会产生噪声并导致信号恶化。

理想情况下,电路板的模拟部分必须在布局、布线和平面创建方面完全隔离。此外,模拟走线只能在其模拟参考电源或接地层下方运行。相反,数字走线应在具有相应电源和接地平面的数字部分下方运行,如图 3b 所示。这可以保持阻抗恒定并为信号提供良好的返回路径。

但是,在某些情况下,由于 PCB 空间的机械和/或空间限制,无法实现完全的模拟和数字分离。这里最好的方法是在不同的层上运行模拟和数字迹线。如果层之间没有平面分离,经验法则是垂直运行它们以保持信号真实性。但它们不应该彼此平行运行。

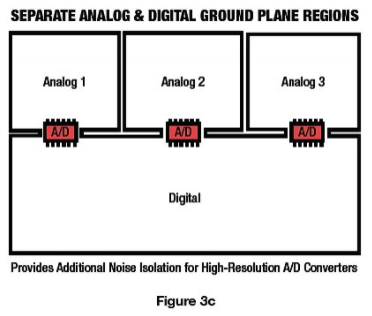

图 5

图 3c 显示了使用模数转换器 (ADC) IC 作为示例的最佳放置方法。IC 的一侧具有位于模拟平面顶部的模拟引脚,而另一侧的数字引脚则直接放置在数字平面上。

当分离不像这个 ADC IC 示例那样精确和理想时,器件级的混合信号电路分离需要仔细的设计技术。以封装在 BGA 中的混合信号器件为例。器件中的模拟和数字电路以大约 15 密耳宽的间隙隔离,因此所有模拟信号和走线都位于模拟端,而它们对应的数字部分位于数字端。

坚固的设计

对更高稳健性、高质量、更高可靠性和更高产量的需求都与紧凑型医疗电子设备相关。ISO 9001:2000 和 ISO 13485 等 ISO 标准为 EMS 公司提供了额外的资格来满足这些要求,并允许他们向医疗产品 OEM 确保产品质量的高标准。产品制造不需要这些 ISO 标准;但是,它们可以为医疗器械 OEM 提供更大的产品质量和可靠性保证。

虽然遵循这些标准很重要,但通过关注 DFA 过程的细节来超越标准,对于紧凑型设备设计的成功至关重要。严格的 DFA 方法可以节省成本和空间,从而为生命攸关的产品提供稳健的 PCB 设计。

审核编辑:郭婷

-

[3.1.1]--电子产品设计的方法与步骤jf_75936199 2023-05-15

-

电子产品设计理念2021-08-11 1833

-

电子产品设计的步骤是什么2020-11-27 19515

-

电子产品设计中如何选择散热器2019-05-13 2305

-

医疗电子产品有哪些优秀的保护器件2018-05-25 10091

-

电子产品设计 单片机开发 订制电子产品2016-04-20 6764

-

容向的EMSCAN 在电子产品设计中的应用2015-08-05 4344

-

PADS完整的电子产品设计流程.pdf2014-02-07 12931

-

医疗电子产品的创新探索2014-01-03 3937

-

承接电子产品设计与加工2013-10-08 3088

-

电子产品设计经验总结之PCB2012-08-12 4041

-

SolidWorks在汽车电子产品设计中的应用2011-05-26 3234

-

电子产品设计2010-10-11 2928

-

PCB和电子产品设计知识2009-01-18 1094

全部0条评论

快来发表一下你的评论吧 !