压接模具是满足压接质量规格的最重要因素之一

描述

压接模具(与电线和绝缘体接触的实际压接器和砧座)是满足压接质量规格的最重要因素之一.

几何和相关公差

仅当最终压接形式在狭窄的尺寸范围内时,才将端子设计为符合规格.控制关键压接尺寸受许多因素影响,包括:

电线尺寸和材料变化

端子尺寸和材料变化

设备状况

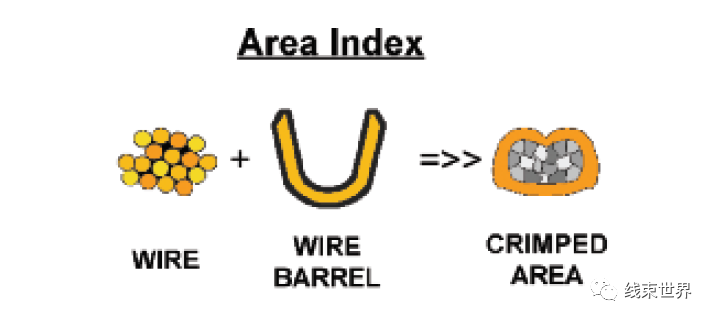

连接设计者选择可以实现所需的面积指数减小的端子与压接参数

压接的最终质量和一致性永远不会比所使用工具的质量和一致性好.如果可以消除其他变化,则模具可以而且应该能够生产出完全在规定公差内的压接形式.同样,从一种工具到另一种工具的变化应保持最小.压接工具的特征受到很好的控制,并且在工具组与工具组之间显示出卓越的一致性,可以缩短设置时间并提供更一致的生产结果.

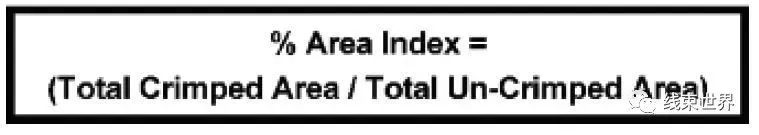

适当的压接钳和砧座设计提供必要的间隙,而没有过多的公差,这可能会导致飞边和其他压接错误

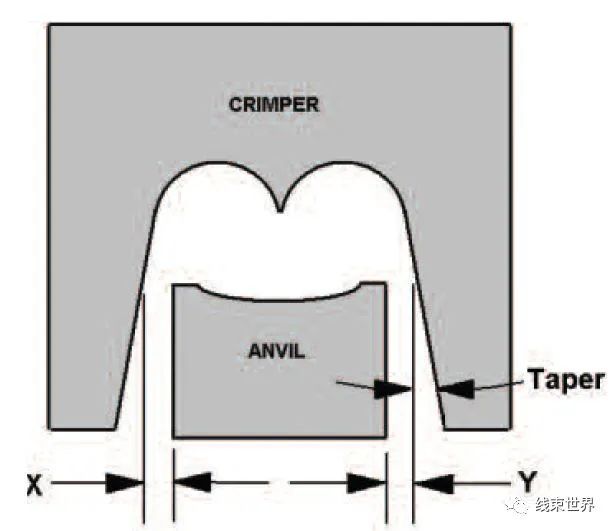

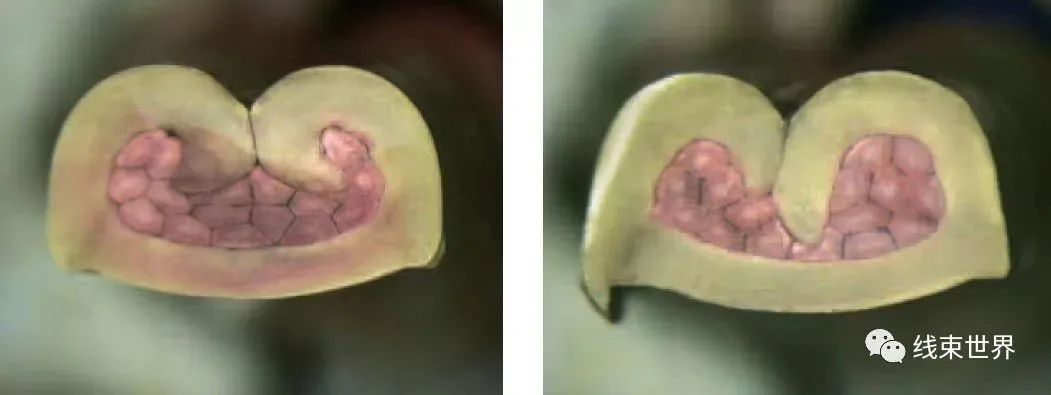

如标称设计情况所示,砧座到压接钳的间隙过大会产生大量飞边(左图)

+0.003 in (0.076mm)在标称条件下(右图)

材料

压线钳和砧座具有不同的功能要求.两者都需要承受高负荷和中等冲击.但是,压线钳实际上是一种侵蚀性的成型工具.它必须承受高剪切载荷,该剪切载荷是由于端子筒在成型过程中沿着压接器表面滑动时产生的摩擦载荷所致,然后随着筒形端子的塑性变形和挤压完成端接.砧座经历了一些相同的条件,但严重程度较低.

与压接过程有关的特殊材料特性包括承受压接过程中产生的冲击的韧性以及足够的耐磨性以保持尺寸公差.

表面状况

表面状况会影响压接工具的性能以及使用寿命.坚硬,光滑的表面可改善粘合剂的磨损性能,从而延长使用寿命.需要考虑的另一个属性是摩擦.

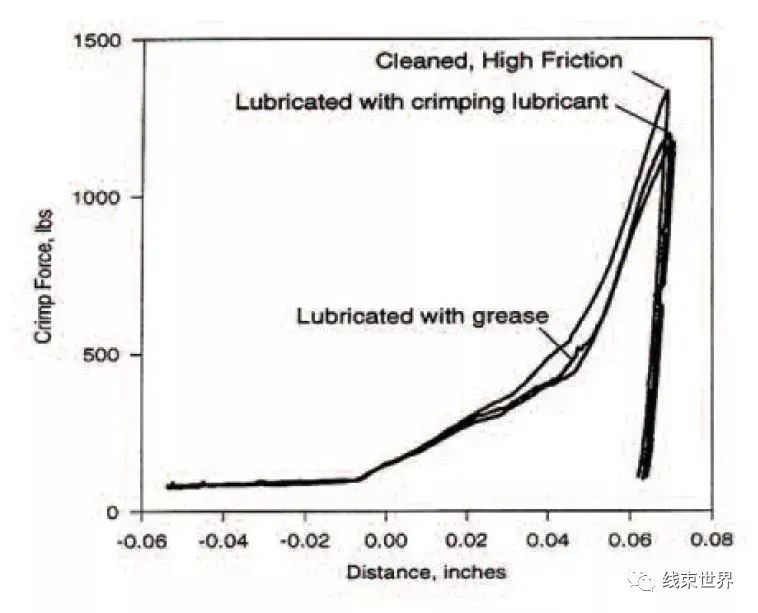

摩擦是确定最终压接形式和工艺特性的一个因素.低的模具摩擦力导致较低的压接力,因此会影响压接形式以及模具寿命.模具组之间一致的摩擦特性可减少工艺偏差.

光滑,润滑的压接钳表面可减少摩擦和相关的材料堆积

表面处理

改善压接工具性能和寿命的普遍接受的方法是对压接区域进行表面处理.对压线钳进行适当的表面处理将对压接性能和工具寿命产生最大的好处.

有效处理的一个例子是镀铬.镀铬的摩擦系数非常低,因此端子变形的可能性较小.它还具有更高的表面硬度,减少了粘合剂的磨损.最后,镀层增强了抗粘附性和抗冷焊性,因此不会从端子转移出积聚的材料,而这会在后续操作中造成不正确的压接.

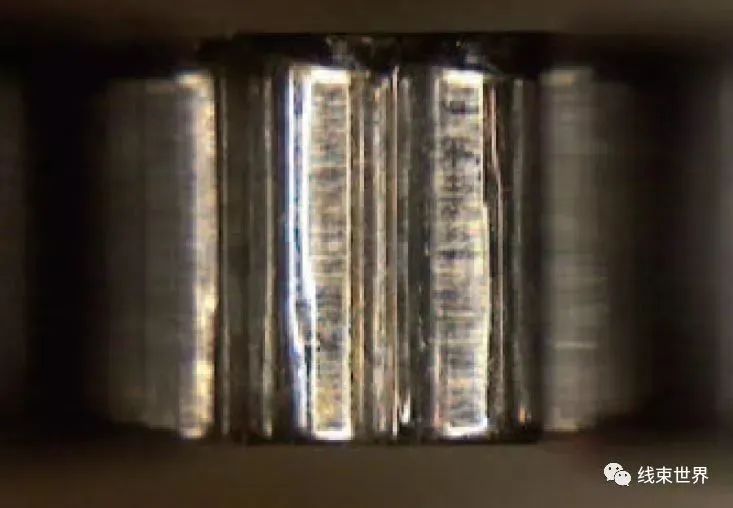

100,000次端接后,在镀铬压接钳表面上没有可见的材料堆积.

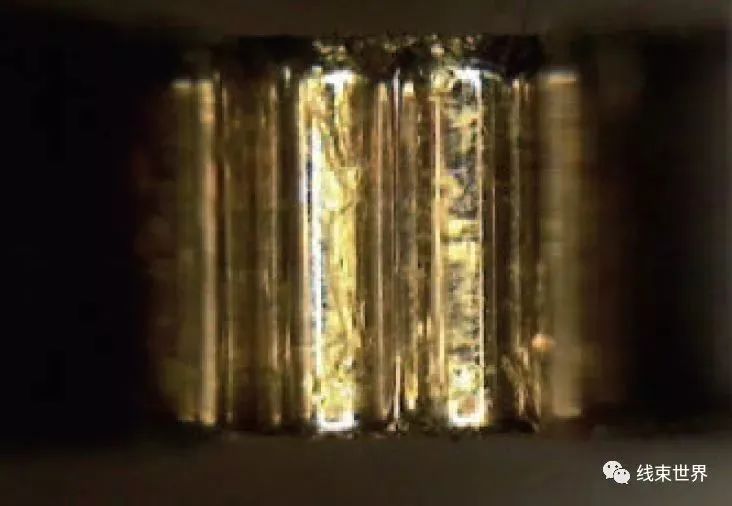

注意仅60,000次端接后,材料会在未电镀的压接钳表面上大量堆积.

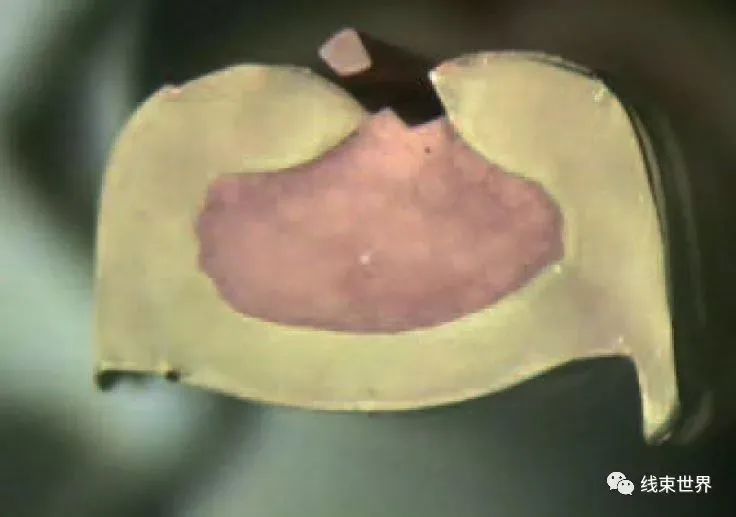

压接机中的材料堆积会导致压接端子严重变形.

在此示例中,卷曲机上的材料堆积会导致外部卷曲表面的可见变形.

确定压接质量

一旦指定了导线和端子类型,连接设计人员还定义了压接参数.关键特性是压接过程中导线的面积减小.

高质量的压接必须实现所需的面积减小,,而不会引起会损坏连接可靠性的毛刺,过压或欠压或弯曲等状况.

除了外观检查,传统的测试是拔出力.这是压接质量的总体衡量标准,可能难以执行在生产环境中以100%为基础.压接力也已用作度量,但其本身并未提供所需的数据.

受6-Sigma和其他国际标准的要求驱动,压接高度测量是一种公认的方法,与压接力测量相结合,优于破坏性方法,采样方法,或仅依靠压接力的技术.

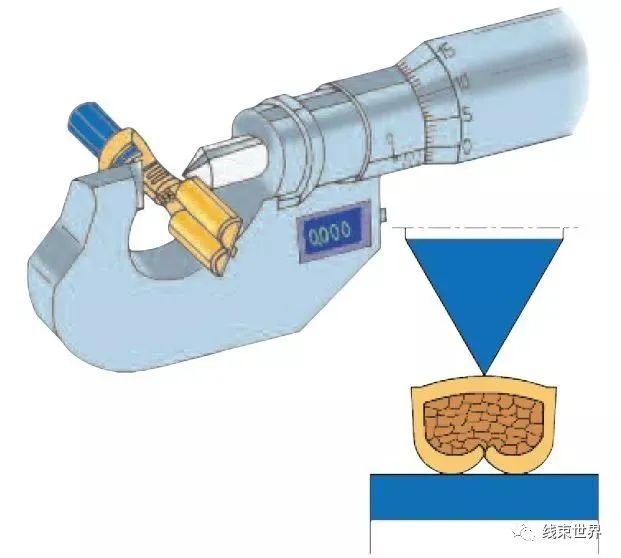

压接高度可用装有适当形状的钳口的千分尺进行测试.

进料至关重要

错误进纸是导致生产停机的最常见原因.进纸过多或不足会导致压接钳过早磨损,因为端子在不受保护的区域接触压接钳表面.

施加器必须具有可重复的进给距离,否则会影响刀具寿命和压接质量.确保正确设置了提要.

当压接钳和砧座未对准时,不可能实现良好的压接

模具对齐至关重要

不正确的工具对准可能意味着由于过度的飞边或端子卡在压接机中而损坏或弯曲而导致的次品.它还会缩短工具寿命,导致不合格的压接和工具过早失效.

一个简单的设置步骤就是使用重磅纸(例如从端子供应卷轴中取出的重磅纸),可以确保压接钳与砧座正确对齐.应该定期执行此操作,或者在出现对齐不正确的迹象时执行此操作.

一个送料送偏的端子可能破坏整个押解模具的表面

审核编辑 :李倩

-

影响端子压接性能的因素有哪些2022-10-13 3334

-

影响压接端子性能的因素2022-12-27 1382

-

端子压接质量的评测方法 绝缘压接的几种形式2023-03-30 5649

-

压接式N头对设备连接的重要性2024-10-11 851

全部0条评论

快来发表一下你的评论吧 !