如何通过磁场定向控制提高电机性能

伺服与控制

描述

磁场定向控制 (FOC) 是电机系统的一项重要技术,尤其是那些使用永磁体 (PM) 的电机系统。一般来说,FOC 提供了一种在负载快速变化的可调速驱动应用中控制同步电机的有效方法,并且可以提高交流感应电机的功率效率,尤其是在较低速度下。出于这个原因,一些设计人员错误地将 FOC 与交流电机联系起来。诚然,当今的无刷直流 (BLDC) 电机往往非常高效,即使没有 FOC,效率也高达 96%,但 FOC 为这些系统带来的价值是减少了转矩脉动,从而使电机性能更平稳,运行更安静。

例如,将 FOC 引入汽车的风扇控制器将允许风扇有效地移动空气,而不会因电机的嗡嗡声而干扰驾驶员。结果是更安静的驾驶体验。从成本和制造的角度来看,将 FOC 引入基于 BLDC 的系统不需要对电机进行硬件更改。所需要的只是一个具有足够 MIPS 的 MCU,以支持电机控制环路内的 FOC 处理。

转矩脉动

FOC 通过解耦磁通和转矩分量来提高性能,从而可以独立控制它们。对于使用磁体的电机,不需要控制磁通,因此开发人员只需要控制转矩即可。FOC 在很宽的速度范围内都有效,包括需要弱磁的高速。提供相对简单的控制方法,可以使用 FOC 提供闭环控制,而不会不利地增加系统成本。

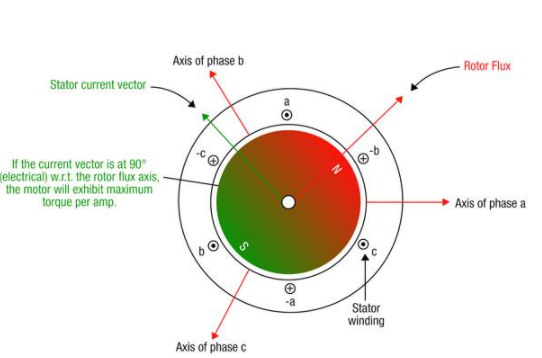

简单来说,FOC 是一种电机控制技术,系统试图将静止或“定子”磁通矢量定向到相对于转子磁通矢量的特定角度(见图 1)。最佳定向程度取决于需要最大化电机的特性。FOC 最常见的用途是最大化电机每安培的扭矩。这在定子磁通矢量与转子磁通矢量成 90 度时实现,除非电机具有可变磁阻,例如内部埋有磁铁的电机。在这种情况下,取向度通常为115至120度。

图 1:磁场定向控制技术将定子磁通矢量定向到相对于转子磁通矢量的特定角度。(来源:德州仪器。经许可使用。)

实际上,每种电机控制算法都基于 FOC 原理。例如,有刷和基于换向的电机已经以这种方式工作了一个多世纪。在这些应用中,FOC 并未被特别称为一种技术,因为换向器以机械方式执行此定向。定子本身是静止的,因此它们的通量也是静止的。换向器的工作是循环电流,以使转子磁通也有效地静止。

但是,在设计没有换向器的电机控制系统时,定子和转子磁通不会自动对齐。事实上,它们都是旋转的,所以它们的方向必须手动管理。考虑一个 BLDC 电机,当电机换向时。系统测量转子的角度,然后尝试打开适当的定子线圈,使转子和定子之间的方向尽可能接近 90 度。然而,电机只有六个换向间隔,因此,精度最多限制在 +/- 30 度。当转子进入新的换向区时,会出现 +30 度的误差。在换向区的中间,转子在最佳方向上完美对齐,没有误差;然后。当转子离开换向区并进入下一个换向区时,

这种换档误差的过程会在系统中引入扭矩波动。对于某些应用,例如电机旋转风扇的 HVAC 系统,系统往往具有容错性,对性能的影响很小。然而,对于动力转向等应用,驾驶员可以通过方向盘感受到扭矩波动的影响。转矩脉动也会增加系统产生的可听噪声。

FOC 最适用于呈现正弦反电动势波形的电机,例如交流感应电机、永磁同步电机 (PMSM) 和许多 BLDC 电机。请注意,FOC 是转矩控制算法,而不是速度控制算法。可以通过在 FOC 环周围缠绕速度环并将其输出适当地馈送到 FOC 环来控制速度。

同样,有刷直流电机和带 FOC 的交流电机之间的主要区别在于,转子和定子角度在有刷直流电机中自动保持,而基于 FOC 的电机必须自行负责保持角度。FOC 并不是控制电机的一种新奇的方式。这确实是电机想要控制的方式。

分解 FOC

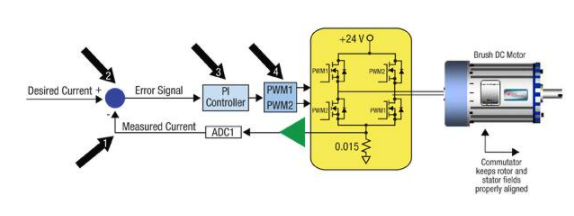

当然,基于 FOC 的控制比简单的换向更复杂、更难理解。然而,一旦抛开所有的方程式和谜团,FOC 可以被视为四个简单的步骤(参见图 2)。(1) 系统测量已经流入电机的电流。(2) 然后将其与所需电流进行比较, (3) 放大所得差分或误差信号以生成校正电压。(4) 最后,将校正电压调制到电机端子上。根据应用程序,此过程每秒重复数千次。

图 2:FOC 可以通过四个简单的步骤来实施。(来源:德州仪器。经许可使用。)

例如,对于基于 FOC 的交流电机系统,系统必须使用传感器或无传感器实现来确定转子磁通的角度。然后系统必须测量三相电机的三个电流。这些电流在线圈中流动,理想情况下会产生与转子矢量成 90 度的电流矢量(或任何最佳方位角)。由于转子正在移动,因此该矢量可能会稍微偏离并需要进行校正。通常使用旋转变压器或编码器测量转子角度。在确定适当的误差矢量后,系统会计算三个新电流,以重新定位电流矢量相对于转子磁通的位置。请注意,正向克拉克变换可用于将三相电流矢量转换为两个正交矢量,从而产生相同的净矢量。这样,

开发人员有许多用于感测相电流的选项。为了降低成本,可以在逆变器中放置一个分流器。更准确的选择往往会更昂贵。例如,LEM 传感器是一种基于磁性的传感器,与电机相位成一直线放置,以获得比分流器更准确的读数。

电流测量的完整性对 FOC 性能至关重要,捕获传感器读数需要控制 MCU 上的 ADC。今天,10 位 ADC 通常为大多数应用提供足够的精度。然而,许多供应商更喜欢使用 12 位 ADC 来实现更高的分辨率。这种更高的分辨率消除了输出中的量化误差,并产生了更平滑的波形。

FOC 为应用带来的精度取决于误差信号保持的紧密程度;即,对准角度的准确性取决于系统更新的频率。对于典型应用,以 10 kHz 运行的控制回路可提供足够的响应能力。对于可以受益于更高精度的应用,20 kHz 是一个常用频率。主要的权衡是随着工作频率的增加,所需的 MCU MIPS 数量也会增加。

例如,德州仪器 (TI) 的 C2806 Piccolo™ MCU 以 80 MHz 运行,可以在 15 到 20 μs 内执行整个 FOC 计算,具体取决于同时执行的其他控制功能。即使 PWM 周期为 40 μs,这仍将 C2806 的至少一半带宽留给其他系统任务(检查传感器、闪烁 LED、通过 CAN 端口发送消息等)。一般的经验法则是使用不超过 MCU 容量的 50% 到 60% 用于 FOC;由于中断,系统将没有足够的容量来处理应用程序的其余部分。

开发人员还可以选择实施无传感器 FOC。取决于应用,轴角传感器可能非常昂贵。在这种情况下,可以通过将 FOC 频率提高三倍来计算转子磁通角,从而在软件中进行角度测量,成本效益更高。这需要每次 FOC 迭代 40 到 60 μs,并且需要具有足够带宽的更昂贵的 MCU。请注意,由于 FOC 需要连续驱动所有电机相位,用于 BLDC 电机的无传感器技术不适用于 FOC,因为必须关闭一个相位才能读取反电动势信号。然而,其他算法也可用,它们将在几度内以高精度读取电机磁通角,而无需轴传感器或无电源相位。

克服成本障碍

实施 FOC 的最初障碍之一是成本。相比之下,基于交换控制的系统比较简单,考虑到 FOC 所需的计算数量,即使它提供更平稳的操作,但对于许多应用来说,增加的 FOC 系统成本太高,尤其是在汽车和家电系统中。

然而,在过去的几年里,加工技术成本的下降已经大大降低了 FOC 的价格。由于系统只需要更大的 MCU 来提供执行 FOC 的处理资源,因此将 FOC 引入系统的成本可能低至 50 美分。与电机系统其余部分的成本相比,FOC 仅占总 BOM 的 2% 到 3%。

以这个价格,FOC 可以添加到各种各样的系统中。例如,许多洗衣机和烘干机制造商在基于交流感应或永磁同步电机 (PMSM) 的系统中转向 FOC。减少扭矩纹波使这些设备能够更安静地运行。它们还能够更平稳地运行,从而减少齿轮系的振动并延长电器的可靠运行寿命。或者,制造商可以利用 FOC 提供的更平稳的操作来重新设计齿轮系并降低整体系统成本。

FOC 也正在工业和基于消费者的 HVAC 系统中实施。例如,空调系统有两台电机——一台用于风扇,一台用于压缩机。为了增加压缩机的使用寿命,HVAC 系统正在转向 FOC。其中许多系统同时还在风扇控制器中添加了 FOC。同样,考虑到通风口的放大振动特性,主要好处是运行更平稳、更安静。

受低成本 FOC 控制可用性影响的第三个主要应用领域是汽车。正如所料,混合动力车辆的牵引力控制通过 FOC 得到改善。对于传统车辆,FOC 是通过电动助力转向显着提高燃油效率的基础。基于液压的动力转向需要液压泵的持续运行,即使驾驶员不经常使用转向系统,例如以 65 MPH 的速度在高速公路上行驶时。相比之下,基于 FOC 的电动助力转向系统可以按需运行,从而显着提高效率。当以气体效率(令人印象深刻的 1 到 3 MPH)来衡量估计的节省时,转向使用 FOC 的动力转向的激励措施简直令人信服。

将 FOC 引入电机控制系统

许多硅公司提供了一套多样化的工具来快速启动基于 FOC 的系统的设计。多种开发平台可用于不同类型的电机和应用。例如,TI 为开发人员提供其 C2000™ 电机控制和 PFC 开发人员套件 (TMDS1MTRPFCKIT),以使用单个 Piccolo F28035 MCU 实现具有集成功率因数校正 (PFC) 的电机的 FOC。双电机套件 (TMDS2MTRPFCKIT) 也可用于控制具有 FOC 和集成 PFC 的两个电机。

TI 的 controlSUITE™ 软件包括多种参考设计,可为开发人员提供自己设计的起点。controlSUITE 应用程序也是自我更新的,因此开发人员始终可以访问最新的软件。FOC 支持适用于 C2000 MCU 系列,包括 C2802x、C2803x 和 C2806x 器件。C2802x 架构的工作频率高达 60 MHz。C2803x 用于更复杂的应用,包括 TI 的控制律加速器 (CLA),这是一种独立于 C2000 内核运行的集成浮点处理器。C2806x 是 TI 最新的控制器,工作频率高达 80 MHz,并具有多项电机控制增强功能,包括新的复杂数学指令和 DMA 控制器,用于在将数据从 ADC 或通信外设移动到 RAM 时卸载 CPU。

C2803x 和 C2806x 控制器也非常适合安全应用。CLA 与 CPU(即非对称处理器)分离,因此可用于满足安全规定,通过执行检查 CPU 的计算和确认电压输出是否正确等操作来验证 CPU 的准确和不间断运行。正确的。

电机控制的未来

未来几年最大的变化将不是来自 FOC 控制算法的改进,而是通过引入新的设计方法来抽象 FOC 实现的复杂性。例如,TI 提供多种电机控制设计产品,包括 MATLAB 提供的 Simulink 开发环境和 Visual Solutions 提供的 VisSim。开发人员可以使用这些工具在软件中创建他们的电机控制系统模型。通过使用此模型运行模拟,开发人员可以调整系统以根据特定应用程序的需要运行。模型完成后,工具会自动为控制回路生成 C 源代码。然后,开发人员可以调整生成的代码并将其集成到整个系统中。

使用 C 语言为开发人员从特定于处理器的实现中抽象代码提供了几个好处,既可以使开发人员更容易理解代码,也可以促进代码在处理器和应用程序之间的迁移。然而,使用 C 确实是以牺牲一些效率为代价的。然而,虽然基于 FOC 的电机控制理解起来很复杂,但它是一种实施起来相当一致的技术,并且在给定一组操作参数的情况下,创建适当的处理代码相对简单。此外,对编译器技术的持续投资正在缩小汇编和生成的 C 代码之间的性能差距。例如,Visual Solutions 估计他们的工具可以达到手工编码效率的 5% 到 10%。权衡是开发人员可以在更直观的开发思维空间中进行设计——例如,创建电机模型——而不必考虑 MCU 的架构和汇编指令格式。这样,开发人员可以专注于应用程序性能,而不是实现细节。结果是更高效的设计和更快的上市时间。

Simulink 和 VisSim 等工具有可能彻底改变电机控制系统的设计方式。随着这些工具在准确生成控制回路软件方面变得更加熟练,电机控制系统工程师将不再需要查看 C 源代码。事实上,编写电机控制软件的需要可能会完全消失。电机控制是一个众所周知的问题,如果 TI、MATLAB 和 Visual Solutions 等公司是正确的,那么 FOC 和电机控制一般将在未来五到十年内成为基于参数的功能。

虽然 FOC 的好处——提高效率、更平稳的运行和更低的噪音——已经为人所知一段时间,但鉴于增加的系统复杂性和成本,许多制造商认为 FOC 遥不可及。随着 MCU 技术的不断创新,FOC 已经变得负担得起,并被引入到广泛的应用中,包括电器、汽车、HVAC 以及其他工业和消费市场。通过使用先进的建模工具,开发人员可以以最少的软件开发和成本设计、优化并将完整且强大的电机控制系统推向市场,从而将 FOC 的性能优势带入各种新设备。

特别感谢德州仪器电机控制团队负责人 Dave Wilson 对本文的贡献。

-

磁场定向控制如何优化BLDC电机性能2025-02-13 2239

-

异步电机磁场定向控制MATLAB/Simulink建模感应2021-09-06 1695

-

磁场定向控制2021-09-15 1504

-

PMSM电机的无传感器磁场定向控制源码2011-10-08 1400

-

用磁场定向控制提高电机性能2017-07-21 1312

-

3相电机定向磁场控制TI例程报告pdf2018-02-26 813

-

如何实现永磁电机的磁场定向控制2018-06-13 5772

-

永磁同步电机的磁场定向控制及无传感器控制介绍2018-08-16 6112

-

电机:永磁同步电机的磁场定向控制介绍2018-08-21 7566

-

基于DSP的永磁同步电机磁场定向控制器2021-05-12 1407

-

基于微控制器的永磁同步电机磁场定向控制2021-06-30 1261

-

无刷电机的定向磁场控制与调试方法合集2021-12-06 811

-

无传感器磁场定向控制(FOC)风机控制原理2023-02-20 870

-

永磁同步电机磁场定向控制转速环PI调节器参数整定2023-03-15 898

-

磁场定向与磁链观测器的设计2023-03-27 499

全部0条评论

快来发表一下你的评论吧 !