高压线束技术规范和试验认可

描述

在本文中,读者们可以了解到在验车开发阶段,高压线束零件装车后,跟随整车进行的若干试验项,包括密封性测试、温度(点)测试、道路耐久测试。

密封性测试

高压线束总成的IP防尘/防水测试应分别由线束总成供应商和主机厂共同完成。

主机厂的IP防尘/防水测试是依托整车试验进行的。在整车进行(无负压/负压)喷淋室喷射试验,洗车试验和高压冲洗试验。

1

喷淋室试验

分为无负压和负压两种,喷淋时间一般为10min, 实际试验时旋转车身,分别向左/向右/后仰/前倾15°,对角线扭转15°,以及四轮分别抬高200mm,至于具体喷淋速度和压力按各OEM要求。

2

洗车试验

一般采用自动洗涤设备,自动洗车50遍。

3

高压冲洗试验

即采用50-100bar不等的压力进行冲洗,时间上尽量接近实际的洗车操作。

在整车试验完成后,将高压线束零件总成从试验车辆上拆下,进行破坏性检验,使用检测纸擦拭连接器/分线器/橡胶件,任何高压部件内都不允许出现任何水迹/水汽。

线束温度测试

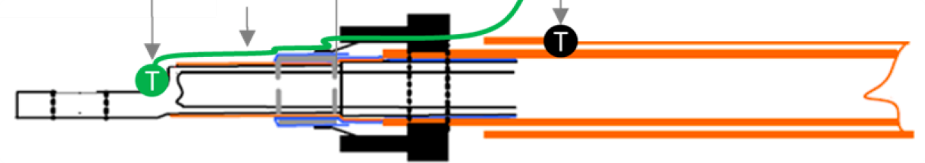

高压线束温度测试需要测量端子和分线器焊接区域温度,如下图所示。

温度测量点

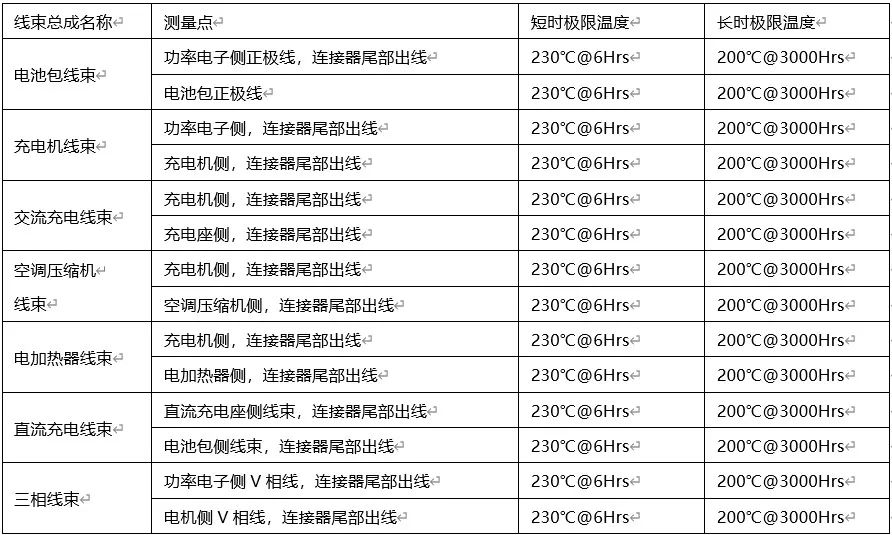

该实验需要在高压线束总成上预先装配好光纤传感器,随后将高压线束总成安装在试验车上。建议如下表所示布置测量温度点。

高压线束总成温度测量点

整车道路耐久试验

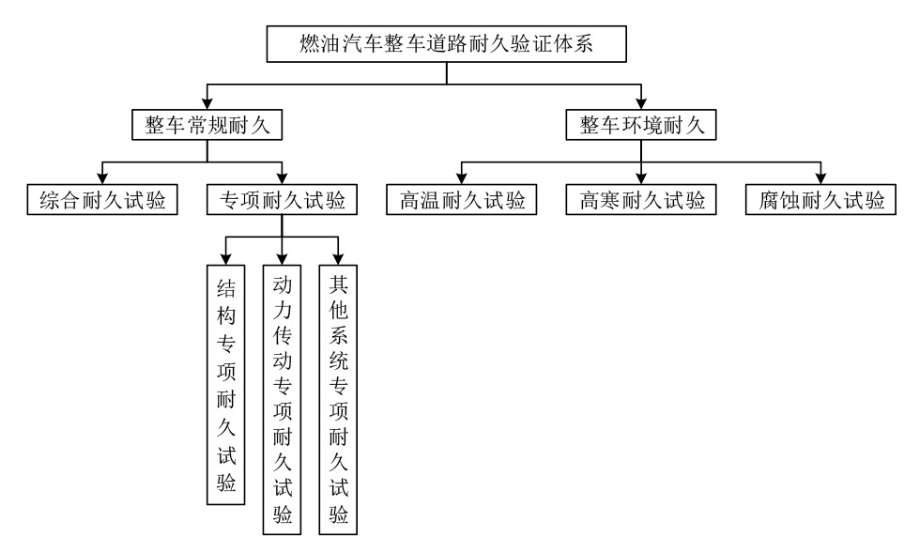

整车道路耐久试验一般由“整车常规耐久”和“整车环境/强化耐久”量大模块组成,基本框架如下图所示。

某整车厂设定的整车道路耐久验证体系基本框架

常规耐久试验(综合耐久和专项耐久)的目标是验证车辆是否满足用户在一般环境条件下的使用寿命目标,环境耐久试验的目标是验证车辆是否满足用户在某些苛刻环境条件下的使用寿命目标。

1

综合耐久试验

综合耐久试验涵盖了用户在车辆使用过程中可能碰到的典型工况,如铁路交叉路、搓板路、坑洼路、共振路、绕8字等。试验目标是以合适的试验里程和试验时间,累计覆盖目标比例用户,目标使用里程的最小总负荷,是整个道路耐久试验的标尺。

2

专项耐久试验

专项耐久试验是针对一部分使用条件比较特别的用户,比如常年在高速上形式,告诉高负荷里程占比较高,需常年在盘山公路上形式,转向使用频率高且转向幅度大等。为了覆盖诸如这些用户的需求,则需要设计转向耐久试验。

3

环境耐久试验

考虑到我国幅员辽阔,在某些时段,某些地区具有比较极端的环境,比如黑龙江漠河,新疆吐鲁番高温,广东湛江高腐蚀等。电动汽车上的某些部件可能在上述极端的环境下出现性能过快衰退或过早失效的情况。常规耐久试验无法覆盖这部分地区用户的需求,需要设计一些环境耐久试验进行考了。

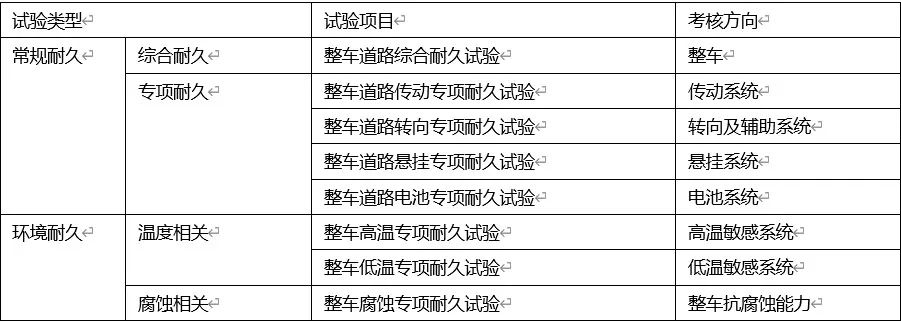

电动汽车整车道路耐久验证体系

耐久试验体系提供了比任何零部件台架实验和系统台架更接近真实用户使用的试验条件,能够很好地模拟用户全寿命结构震动累计。经过整车耐久试验,高压线束系统能够以极低的成本,有效考核高压线束的抗振能力、防尘防水能力,从而在设计阶段提前发现问题,降低量产后出现功能失效或安全相关的售后风险。

每次完成道路耐久测试后,首先需要将整车拆解,检查高压线束安装在车辆上的状态:

1

所有固定点(卡钉/支架/螺母等)是否固定牢靠;

2

线束外表面是否有磨损,如有磨损,需判断是何种零件造成的磨损(比如钣金锐边、塑料零件毛刺、卡钉紧固过头等);

3

高压连接器是否有外观磨损或腐蚀等

4

高压线束布置路径是否自然,是否存在转弯半径不够或布置路径扭曲的情况等。

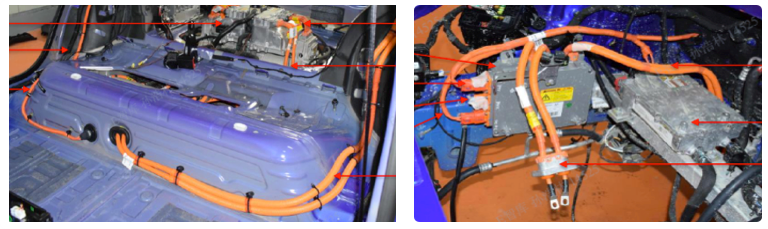

Roewe Marvel X 拆解 示意图

在实车目测检查完成后,必须将高压线束从试验车上拆除,并进行破坏性检验。检验内容包括但不仅限于:

1

剥开外层耐磨胶带,检查外绝缘层是否存在破损;

2

剥开外绝缘层,检查铝箔是否出现磨损;

3

剥开铝箔,检查屏蔽编织层的金属丝是否存在断裂的情况;

4

如金属丝有断裂情况,需使用CT扫描,检查内绝缘层是否存在被金属丝戳破的情况;

5

将高压导线所有端子/插针从连接器中退出,检查端子/插针表面涂层是否磨损,是否有铜绿现象;

6

检查端子和导线的压接区域是否有铜绿现象;

7

检查所有固定件(支架/卡钉/螺母等)是否有断裂或表面存在裂纹等。

某款经过道路试验后进行拆解的高压线束 示意图

在下一篇推文中,我们将对新能源车在碰撞测试和涉水测试中的试验操作和评价流程进行说明。

审核编辑 :李倩

-

Aigtek汽车ATX-6256高压线束测试仪新能源汽车测试2019-07-03 0

-

新能源电动汽车高压线束技术规范2021-04-08 0

-

ATX-6000系列高压线束测试系统2021-09-17 0

-

高压线束测试仪ATX-6000有哪些功能呢2021-11-08 0

-

高压线束测试仪的技术指标及其应用领域是什么2020-12-08 1258

-

高压线束总成性能要求2022-08-04 4361

-

安泰:线束测试仪如何完成新能源汽车高压线束的测试2022-10-19 2274

-

新能源汽车高压线束的多方案对比2022-12-26 970

-

电动汽车中高压线束的作用是什么2023-02-19 1742

-

新能源汽车的高压线束设计方案2023-12-15 1811

-

汽车高压线束如何应对电磁干扰2024-04-02 1152

-

新能源汽车高压线束设计方案分享2024-04-18 1472

-

汽车高压线束和低压线束的差异2024-07-25 2713

-

引领新能源汽车高压线束新纪元 —— 派歌锐汽车高压线束2024-10-10 257

全部0条评论

快来发表一下你的评论吧 !