有线编组如何将现场I/O设备连接到PLC

今日头条

描述

工业 4.0 是现代工厂环境的新代名词。它包含联网控制器,持续监控来自数百甚至数千个传感器(如液位检测器)的输入。同时,信号被发送到类似数量的输出设备,例如阀门、螺线管或电机驱动器。

在本文中,我们将展示电子编组如何简化将这组扩展的现场接线连接回控制器的过程。我们还将介绍另一种解决方案,与电子编组方法相比,它带来了新的灵活性。

有线编组

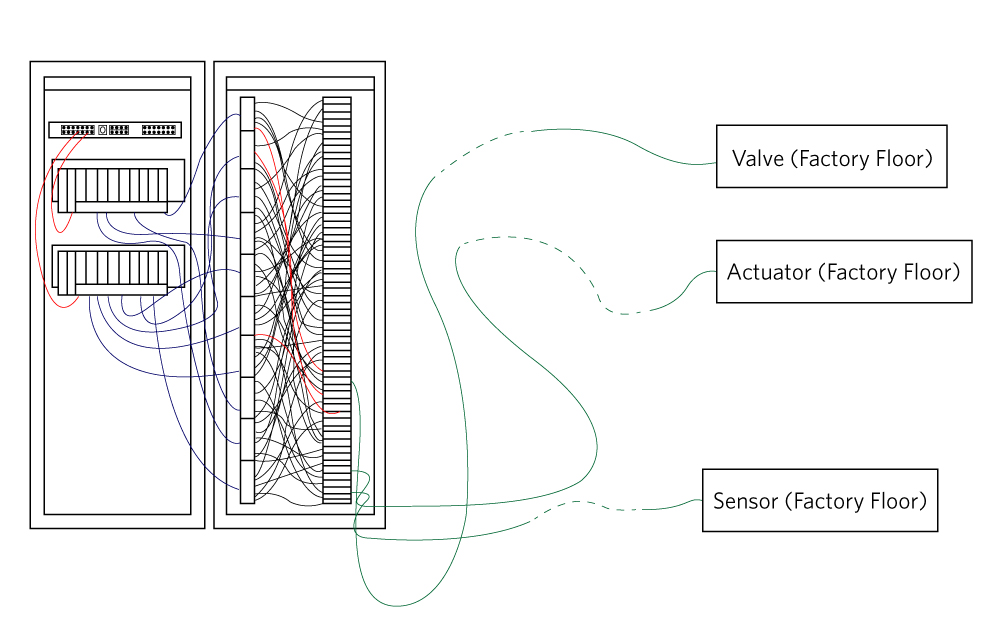

直到最近,将现场 I/O 设备连接到可编程逻辑控制器 (PLC) 的标准方式一直是通过传统的有线编组方法,如图 1 所示。多芯电缆将电线从位于工厂车间的现场设备连接到通常位于 I/O 室的编组面板的接线端子。

在这里,布线是交叉编组的,因此每个现场设备都连接到相应控制器通道的 I/O 卡。

图 1:有线编组如何将现场 I/O 设备连接到 PLC 的视图。

这种方法有可能导致问题。例如,在交叉编组期间,很难跟踪来自和去往的电线,如果电线连接不正确甚至完全未连接,就会导致错误。对于技术人员和工程师来说,调试和测试每个连接可能既费时又费力,可能会给新流程的调试带来代价高昂的延迟。

理论上,一旦调试完成,系统应该可以正常运行,但如果在项目后期发生不可预见的变化,可能会出现额外的问题。有时可能需要添加新的现场设备。例如,如果将温度开关更改为温度变送器,则需要将数字输入更改为模拟输入。

如果将新的现场设备添加到系统中,但编组面板没有足够的所需类型的备用连接来容纳它们,则会出现更糟糕的情况。在这种情况下,需要更换控制器,这可能会增加项目的额外成本和延迟。

电子编组

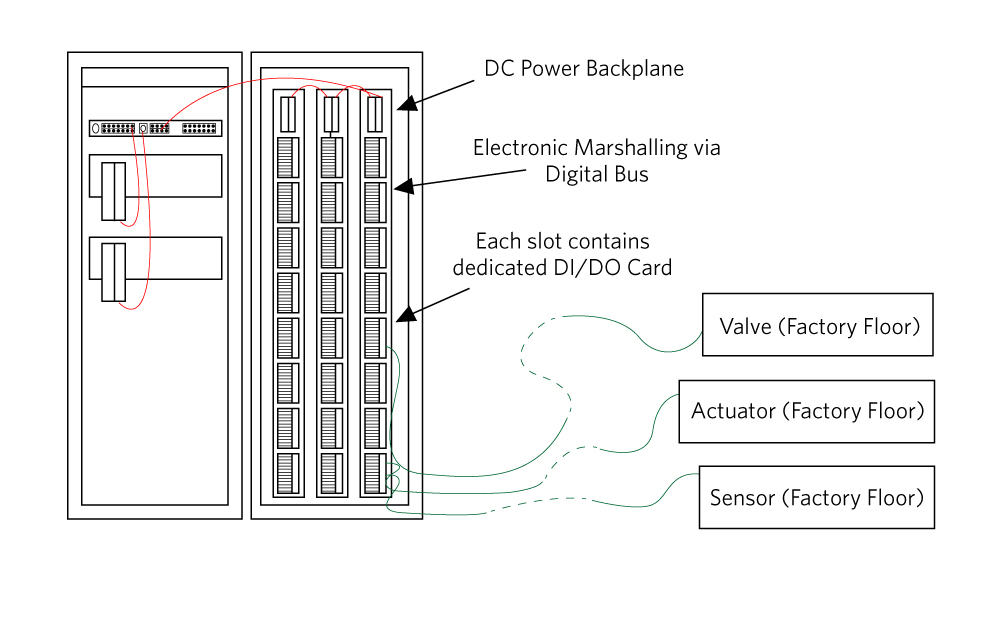

有线编组已开始被电子编组取代,这是过程自动化中信号路由的一种新方法(图 2)。

图 2:这就是电子编组如何改进工业自动化设计中的信号路由。

开发此技术是为了防止与有线编组的手动元素相关的人为错误,即编组面板上 I/O 设备的交叉连接。与有线编组一样,来自现场的多芯电缆由工厂车间的技术人员布线到编组柜中接线盒的右侧。

但是,在 I/O 室中,不再需要手动将每个端子块连接到适当的控制器 I/O 通道,因为这是在系统本身内以电子方式处理的。电子编组的明显优势是 I/O 设备可以在必要时连接到特定控制器,而无需更改物理接线。

如果在项目的后期,对 I/O 类型进行了更改,或者需要额外的设备,则不需要对现有的接线或机柜进行更改。此外,额外的 I/O 容量可以添加到编组机柜,然后根据需要以电子方式编组到控制器。

电子编组方法的核心是便携式和可更换模块或卡的机架。将合适的卡类型插入到连接 I/O 现场设备接线的插槽中。例如,数字输入 (DI) 卡将放置在温度开关的插槽中。

然后该卡将连接到控制器的适当通道。每个控制器通道的功能由放置在每个插槽中的卡类型定义。

一种新型数字

I/O 虽然电子编组提供的灵活性是显而易见的,但其固有的不灵活性却不那么明显。传统上,工业和过程控制工程师使用术语“数字 I/O”来指代 PLC 传输和接收的数字信号。然而,这个词本身就有点用词不当。PLC 上没有“数字 I/O”通道这样的东西。

存在数字输入 (DI) 通道或数字输出 (DO) 通道。因此,如果需要将控制器通道的功能从 DI 更改为 DO,反之亦然,则必须更改该通道的物理卡。此外,DI 和 DO 通道的总数由机架中每种类型的卡的数量定义。

通过固定机架中的 DI 通道和 DO 通道的数量,这限制了电子编组系统的灵活性。显然,更理想的方案是根据需要将每个通道配置为 DI 或 DO。

现在可以使用同时用作工业 DO 和工业 DI 的高侧推挽式驱动器。例如,使用 Maxim Integrated 的 MAX14914,PLC 可以将每个卡配置为 DI 或 DO。

如果通道的功能发生变化,则无需手动移除和重新配置卡。控制通道可以真正被指定为“数字I/O”通道,而不限制每种通道的数量。唯一的限制是 PLC 本身可以处理的通道数量。

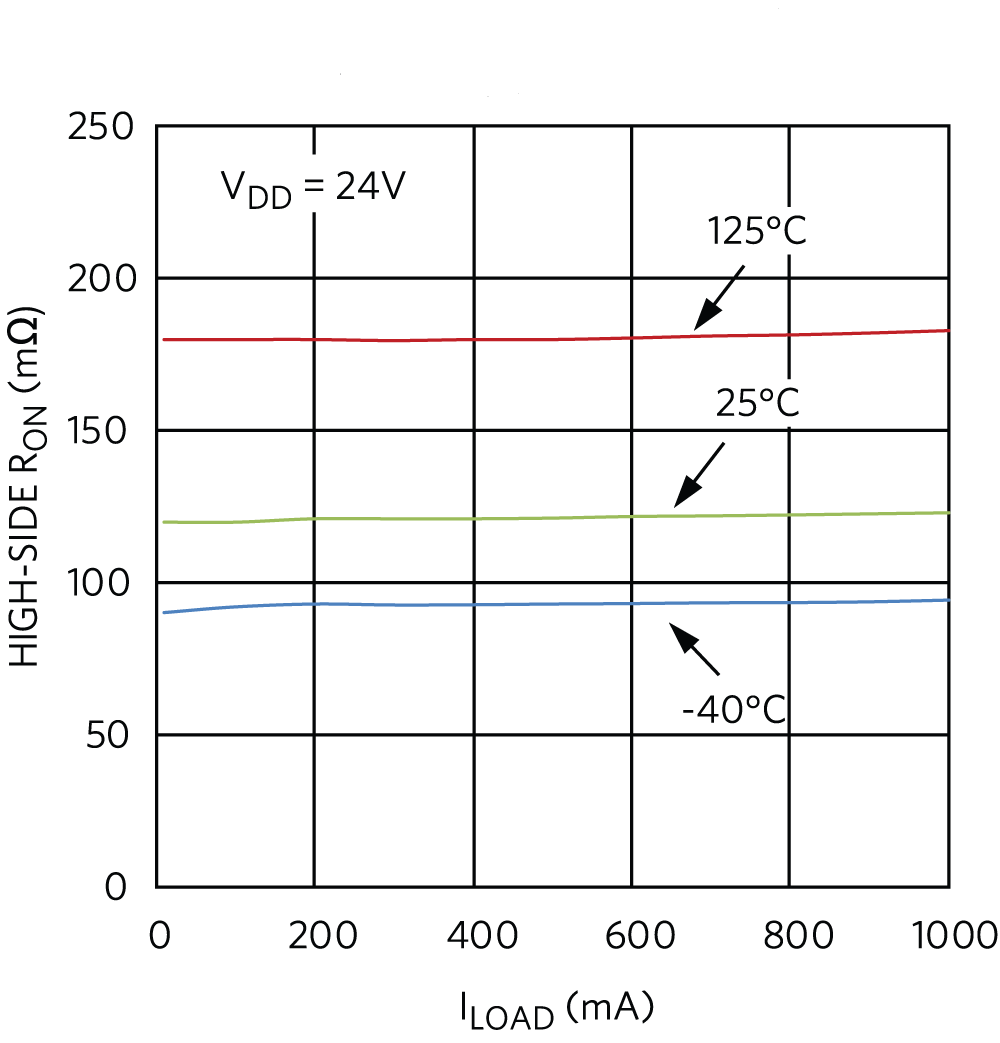

图 3:高端/推挽驱动器中高端导通电阻与负载电流的关系。

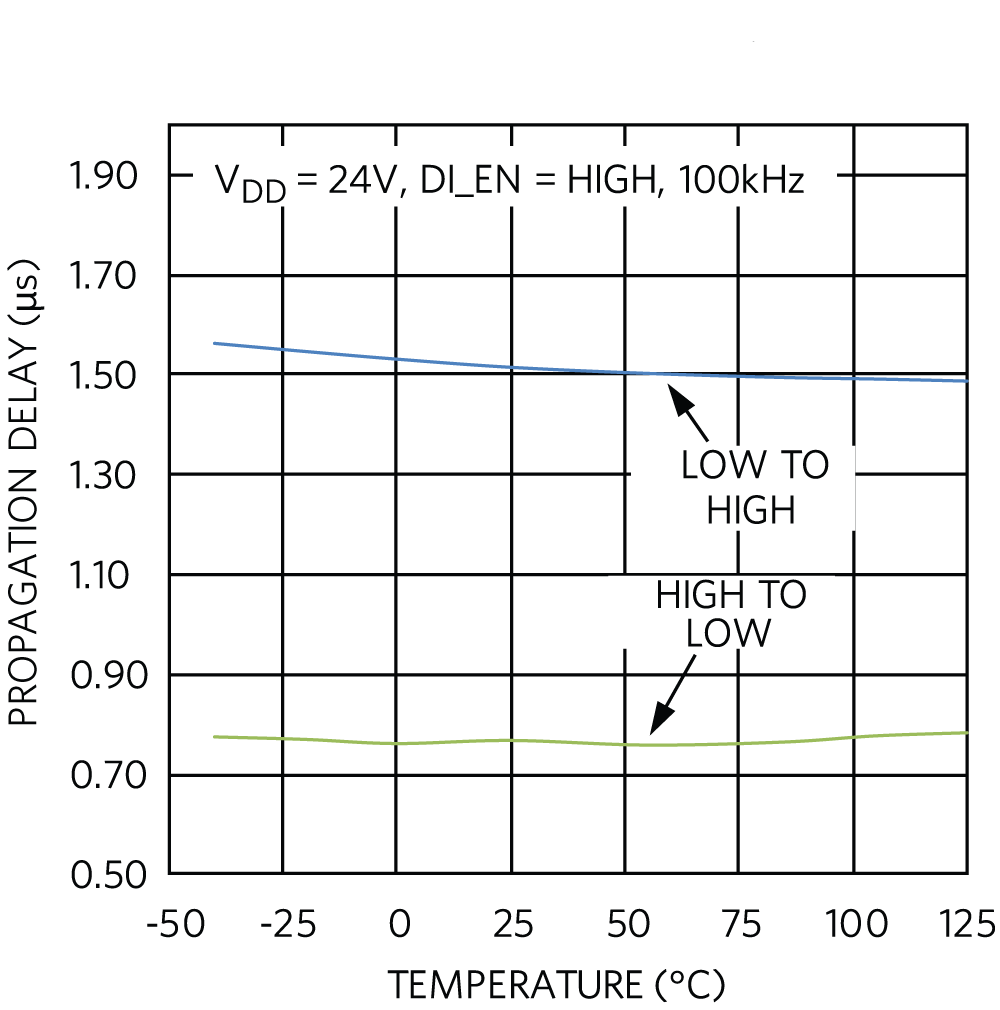

像 MAX14914 这样的高边开关的其他重要特性包括低 R ON (图 3 ) 和在 DI 模式下小于 2 µs 的极低传播延迟 (图 4 )。

图 4:DI 模式下的传播延迟与温度的关系。

结论

在本文中,我们回顾了过程自动化系统中信号路由的传统方法,即有线编组。我们展示了与这种方法相关的问题如何通过向电子编组的迁移在很大程度上得到解决。

虽然这在其目前的外表下已经有了相当大的改进,但它并非没有局限性。具有数字输入配置的高边开关,例如 MAX14914 芯片,为电子编组提供了新的灵活性。

能够以电子方式将单个控制器通道配置为数字输入或数字输出,无需更改硬件且不受可用卡类型的限制,从而实现更大的设计灵活性并降低与项目期间可能发生的更改相关的成本调试过程。

审核编辑:汤梓红

-

如何将TX模式设备MULTICH_CONNECT_PCB连接到RX模式设备?2024-03-04 600

-

如何将按钮连接到Arduino板2024-02-11 7353

-

如何将Murata模块连接到EVK?2023-03-27 712

-

如何将手机连接到Azure IoT Central2022-11-01 880

-

如何将电桥连接到激励电压和ADC2022-09-20 3425

-

PLC I/O接口的作用及选择2022-09-01 12875

-

TN:将I2S兼容音频设备连接到ADSP-21065L2021-04-27 921

-

EE-37:如何将LCD连接到21xx和2106x系列DSP2021-04-14 806

-

如何将PC连接到多个蓝牙设备?2019-10-18 5087

-

如何将外围设备连接到Microblaze?2019-09-04 2920

-

如何将指纹设备连接到spartan-6 FPGA?2019-08-12 2271

-

如何将Arduino板连接到的计算机上的30个项目2018-12-11 1717

-

输入输出设备I/O设备总结2017-11-24 4182

全部0条评论

快来发表一下你的评论吧 !