如何选择合适的连接器

连接器

描述

连接器在我们能想象到的几乎所有产品中都发挥着关键作用,影响其整体性能和可靠性。然而,互连要求通常仅在产品设计阶段结束时才考虑。只有在制造不良或指定错误的连接器出现故障时,互连选择的影响通常会变得非常清楚,至少会侵蚀系统性能,甚至导致系统停止运行。对设计师来说幸运的是,连接器设计、材料和制造方面的进步可确保轻松获得与每个单独应用完美匹配的互连解决方案。

选择合适的连接器取决于设计的性能要求、配置限制、操作条件和工作环境。因此,医疗保健产品的连接器要求与深部采矿应用的连接器要求大不相同——但两者都要求连接器具有最大的可靠性。

如果没有适当考虑连接器的选择,整个应用程序可能会面临性能和可靠性故障。事实上,今天的创新连接器是高精度部件,使用各种高导电合金、特定应用镀层和高温、高强度外壳材料精心设计和制造。

制造和材料

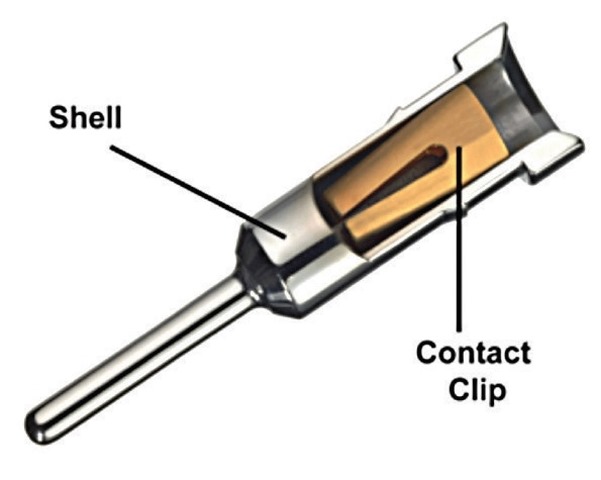

为了回顾连接器的选择过程,让我们首先考虑连接器和分立互连系统的主要组件之一:插针插座。插针插座是通过将冲压成型的“多指”精密接触夹压入机加工外壳中制成的(见图 1)。事实证明,这种接触方式是连接关键组件的极其可靠和一致的方式。

图 1:精密插针插座将精密加工的外壳与设计用于提供气密连接的接触夹相结合。

插座本身是精密加工和专用合金的产品,旨在满足特定应用要求。对于精密连接器生产线,高速瑞士车削和 CNC 加工可生产各种尺寸的零件,同时保持 ±0.0005 英寸的非常严格的直径公差——对于某些应用甚至更严格!内部冲压手指触点为直径从 0.008 到 0.102 英寸的配合引线以及方形和矩形引脚提供连接。

使用先进的加工能力,互连制造商可以提供具有多种端接样式的插座,包括压接、焊接安装、合规压接、模压安装和导线端接选项,包括焊杯、压接、分叉和分叉。这些相同的制造能力允许创建适合压入印刷电路板的电镀通孔的专用插座。在这里,方形、六边形、五边形或八边形等多边形压配合特征被加工在插座的主体或尾部——当压入 PCB 上的电镀通孔时提供应力消除。压接功能通常保持在 ±0.0005 英寸的公差范围内,以帮助在压接操作期间保持一致性,如果应用需要无焊压接,这一点尤其重要。

虽然精密制造允许各种形状和尺寸,但用于互连制造的材料赋予这些部件特定的性能和可制造性特征,针对不同的应用要求进行了优化。在机加工电气互连的制造过程中,使用了各种合金——主要是铜基合金,因为需要高导电性——从高延展性黄铜到高强度铍合金。

黄铜是最常用的,因为它具有出色的可加工性,适用于多种应用,并且具有成本效益。磷青铜是一种更具延展性的材料,在需要额外的强度和弯曲弹性时很有用。对于更高电流的应用,碲铜的高电导率(68°F 时为 93% IACS)特性提供了低电阻电气路径,从而产生更少的温升。

根据所需的尺寸和力特性,内部触点采用三指、四指或六指设计,由铍铜合金 C17200 (HT) 或铍镍合金 360 冲压而成。铍铜已成为大多数人的标准由于其出色的强度、弹簧特性、耐用性和导电性,应用广泛。铍镍具有相似的特性,特别适用于 150°C 以上的高温环境。

应用需求

最先进的连接器技术提供的选项旨在满足医疗保健、LED 照明和恶劣环境等各种应用中的特定性能和配置要求。更具体地说,精密加工的外壳和冲压的内部手指触点的组合提供了关键任务应用所需的灵活性、质量和可靠性。

例如,在医疗保健行业,高可靠性插座用于多个地方:CT 扫描设备的检测器板上;用于便携式血液分析仪和植入式设备的 I/O 连接器;用于监测和调节生命体征、血糖和其他身体功能的传感器;在药物输送泵的信号电路中;作为医疗和牙科钻头和锯子的电源插孔;以及用于各种医疗设备和装置的电缆。

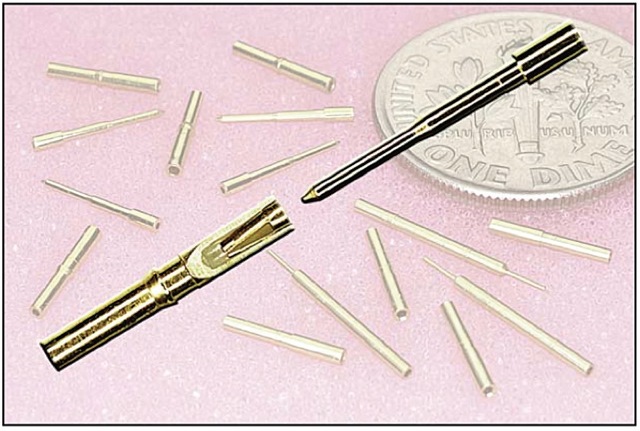

引脚和插座通常是这些互连系统的构建块。典型的医疗保健互连应用需要将细规格电线端接到公母组件,以组成电缆组件。Mill-Max 设计和提供的一种解决方案是精确加工的引脚和插座,具有焊杯或压接桶等电线端接选项。插座配有高可靠性铍铜弹簧触点,能够与配合销建立安全的电气和机械接触。所有组件均镀金以提供保护、耐用性和可靠性(见图 2)。

图 2:采用精密车削技术制造的引脚/插座互连对支持高密度网格应用,例如医疗电缆的端接。

这种插座设计带有一个装有铍铜触点的机加工外壳,在配合引线和内部弹簧触点的接口处提供气密连接。这种气密连接可确保界面免受潜在的氧化物形成环境条件的影响,并有助于减少在这些应用中可能发生的微动腐蚀的影响。

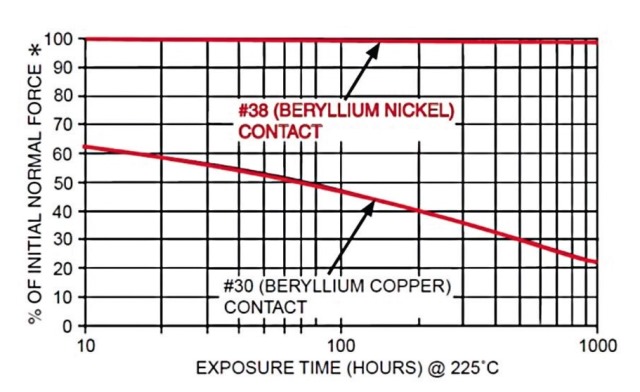

尽管铍铜是插座标准内部弹簧触点的默认材料,但暴露于高温的应用可以利用更耐温和抗力的材料。对于环境工作温度高于 150°C 的井下油气勘探或测试和老化系统等应用,铍镍是触点的首选材料。铍镍在 225°C 下暴露 1,000 小时时几乎没有或没有应力松弛(见图 3)。除了高温性能外,铍镍触点本身还能承受更高的力。

图 3:铍镍在长时间暴露于高温时表现出很少或没有应力松弛——这是在恶劣环境中运行的应用的关键特性。

互连灵活性

在更先进的互连系统中,铍镍触点与其铍铜对应物安装在同一插座外壳中,并且可以在设计从工作台发展到现场时指定。事实上,这种配置灵活性对设计人员来说越来越重要。借助更复杂的互连解决方案,工程师可以测试其互连设计、修改互连策略,甚至切换到不同的连接器材料和尺寸,而无需重新设计整体互连设计。

对于需要最佳环境保护的应用或 PCB 压接应用,镀金外壳和触点通常是正确的选择。如果在互连系统中外壳和内部触点都单独电镀,则设计工程师可以根据经济和工程考虑灵活地选择镀锡、锡/铅、金或银镀层。例如,带有镀金内部触点的镀锡或镀锡/铅外壳对于接受镀金匹配引线的焊接安装插座来说是一种经济高效的选择。尽管金属的组合不同,但触点和外壳之间的气密压配合消除了氧化相互作用的机会。

此外,精心设计的互连平台可以让设计人员通过内置宽的匹配引线接受范围来改变引脚尺寸。虽然一些互连系统具有相当紧凑的 0.004 英寸的引线接受范围,但增强型互连触点具有更大的范围,通常为 0.010 英寸,较大的触点在某些情况下的范围可达 0.020 英寸。插座的广泛接受范围转化为配合引线尺寸和位置的更大容差——当设备、配合板、模块或电缆在引脚设计或规格发生意外变化时,这是一个有用的选择。因此,如果一件设备最初设计为接收特定尺寸的电缆,并且该电缆被修改为使用更大或更小的引脚,

灵活的互连平台还允许工程师为大多数匹配引线尺寸选择更高或更低力的触点。对于高引脚数互连等应用,需要较低的力;精致、柔软或柔韧的引线或电线;插入含铅玻璃密封(密封)设备;并便于在狭小空间内进行现场更换和维修。相反,对于面临高冲击和振动、微动腐蚀、大电流连接和长期静态连接的坚固应用,需要更高的力。此外,更高强度的连接器可以帮助克服由环境条件引起的氧化物,在低电流电路中尤其有利。

审核编辑:汤梓红

-

射频同轴连接器的工作频率概念2025-10-15 867

-

从GX连接器到应用:如何选择合适的连接器以提高设备性能2025-08-26 566

-

如何为工业应用选择合适的连接器2025-08-21 2199

-

BNC插头应用领域与规格对比:选择合适的连接器2025-03-19 726

-

一文Get系列 | 找到合适连接器的6个技巧2024-09-19 2027

-

选择合适的连接器可确保极端环境下的大电流电源完整性2024-02-13 1557

-

常见光纤连接器型号与特点2023-06-25 9754

-

选择合适的连接器不考虑触点定制的好处2022-09-06 560

-

如何为医疗设备选择合适的连接器2022-08-23 2828

-

智能健康护理产品如何选择合适的连接器?2021-05-19 1636

-

工程项目如何选择合适的连接器2020-05-21 689

-

怎样为PCB选择合适的连接器2019-08-16 1752

-

工业运输和采矿等严苛环境选择合适的连接器2019-05-22 927

-

选择合适的连接器 有以下这些方法2018-11-26 2056

全部0条评论

快来发表一下你的评论吧 !