用于BLDC电机控制的位置传感器选择

工业控制

描述

在某些类别的电机驱动应用中,用户对不可预测、不均匀或不规则的电机行为几乎没有容忍度或根本没有容忍度。虽然这当然不能适用于所有电机驱动的产品——例如电动牙刷或电池供电的玩具,但它们始终密切关注材料清单 (BoM) 成本,并且几乎总是会接受少量不稳定的电机行为作为最小化电机成本的合理权衡——其他电机驱动应用需要更高水平的操作。

电动工具是一种产品类型的例子,其中可靠和可预测的电机性能是绝对必要的特征。考虑一下电动锯用户在启动时向后跳或产生向前“打嗝”运动的潜在伤害和/或不安 - 特别是如果他们刚刚在切割中间停止了工具。同样,市场将很快拒绝在每次使用期间以不同扭矩和/或加速度启动的电钻或类似电动工具。

这种对性能至关重要的电机系统的制造商敏锐地意识到用户的需求,并且通常试图通过使用有刷直流电机来满足这些需求,这些电机提供了在启动和管理时保持换向和全扭矩的可靠能力负载变化。然而,与有刷直流电机相比,它的效率相对较低,并且由于机械磨损或化学污染,刷子在其他组件之前失效的固有趋势。

相比之下,无刷直流 (BLDC) 电机在许多方面都大大优于有刷直流电机:

效率

零电气磨损

清洁操作

BLDC 电机控制系统设计人员面临的主要挑战是,当换向器被迫在没有准确和实时的绝对旋转位置数据的情况下运行时,电机会出现打嗝以及扭矩和加速度不一致的问题。过去,绝对位置传感只能通过极其昂贵的传感器获得:适用于大多数电机系统制造商的 BoM 预算的低成本传感解决方案未能充分满足这一要求。

因此,在电动工具和其他对性能至关重要的终端产品中,高效可靠的 BLDC 电机技术通常不受青睐。然而,本文建议电动工具制造商和其他有类似要求的制造商可以通过利用半导体产品类型(磁性位置传感器 IC)采用 BLDC 电机,它与简单的磁铁一起提供绝对位置数据。系统成本低,易于组装到电机系统中,并使 BLDC 电机始终保持最佳换向。

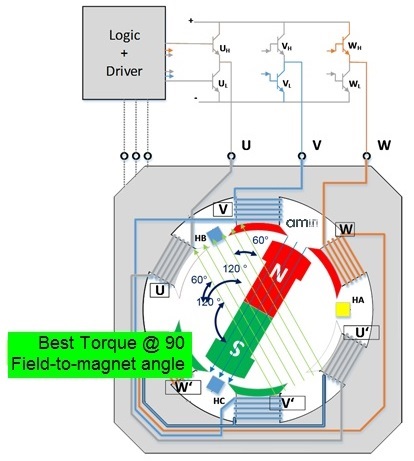

图 1:为了保持最大扭矩,换向器必须在转子旋转时通过定子保持与转子磁场正交的磁场。

用于 BLDC 电机控制的位置传感器选择

BLDC 电机控制系统必须提供干净的启动操作、保持连续换向、实现尽可能高的效率并从可用电力中提取最大扭矩。实现所有这些目标的关键是了解转子相对于定子的位置,这些信息使电机控制系统设计人员能够实施稳健的电气驱动管理解决方案(见图1)。

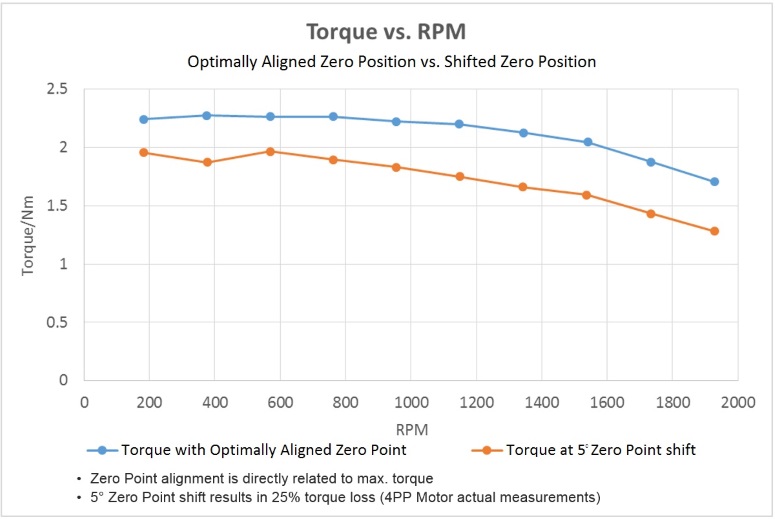

特别是,绝对位置数据的可用性使电机能够从任何位置平稳启动。相比之下,使用离散传感器或其他控制技术的系统可能会在启动时执行跳跃或“打嗝”,以便在开始正常运行之前计算其相对于定子的起始位置。由不准确的位置数据引起的扭矩降低如图2所示。

遗憾的是,迄今为止 BLDC 电机设计人员可用的最简单、最便宜的位置传感系统无法实现精确的绝对定位。

图 2:四极对电机中由于零点偏移导致的转矩降低。

用于换向的反电动势或反电动势位置感测要求电机处于运动状态,以便感应出用于感测的磁场。这意味着反电动势系统没有静态电机的位置数据,除非它之前已被硬驱动到一个对齐点——该操作将导致电机向前或向后移动到这样一个对齐点,独立于用户。并且在失速或卡住之后,必须重复此过程以实现有序的重新启动。在所有情况下,在电机到达换向锁定点之前,在没有关于绝对转子/定子定位的数据的情况下,它将遭受扭矩和输出功率的降低。

图 3:霍尔开关、光学编码器和旋转变压器都已广泛用于 BLDC 电机控制系统,但现在正被磁性位置传感技术所取代。

离散霍尔开关系统通常由三个、五个或更多霍尔传感器组成,这些传感器在电机生产过程中固定在适当的位置(见图3)。放置错误会导致效率或功率损失,因此分立式霍尔传感器系统需要极其精确的组装才能有效工作。每个霍尔传感器还需要自己的信号线,使生产过程更加复杂。更糟糕的是,即使传感器本身固定在绝对位置,它们也无法在整个 360° 旋转范围内生成绝对位置数据,而仅限于在任何给定位置上最近的霍尔传感器的角度切换响应范围内进行测量。当考虑与角度相关的扭矩损失时,由此产生的位置测量误差可能很大。

光学编码器可以产生绝对位置信息,但这需要在组装过程中将编码器与电机组件进行物理对齐,或者在系统级存储零点信息。这种组件类型最具破坏性的缺点是它可能容易受到灰尘、污垢和其他污染物的影响。除非受到密封外壳的保护,否则污染会随时损害编码器的性能。

旋转变压器能够提供极其精确和准确的位置测量。但是,典型的旋转变压器解决方案(包括旋转变压器单元本身以及附加的模拟和数字支持电路)的高成本在大多数消费类应用中,甚至在工业和其他细分市场的最终产品的电机驱动系统中都是令人望而却步的。

因此,这些位置传感器选项中的每一个都受到以下一个或多个特性的影响:

启动时不可预测/意外的电机运动,用户无法控制

在所有条件下都缺乏准确的绝对位置信息

组装到电机中的成本和难度

单位成本高

易受污染

但是,如果将多个霍尔传感器集成在单个芯片中会怎样?这是在称为绝对磁性位置传感器的一系列设备中采用的方法。通过在芯片上制造多个高度敏感的霍尔元件——以及模拟、信号处理和数字电路——可以在与简单磁铁配对的单个芯片中实现位置传感器系统。该芯片通常固定在电机轴的末端,与安装在电机轴末端或末端的小型低成本圆形两极磁铁平行(见图4)。

图 4:片上磁性位置传感器与小型低成本磁铁配对。

分立式霍尔传感器解决方案的单芯片替代方案受益于以下特性:

360° 始终准确的绝对位置信息

组装简单:芯片安装在简单的 PCB 上,只需要一组线对板连接

单位成本低,因为集成电路受益于半导体制造过程中固有的规模经济

不受化学品、颗粒或其他材料的污染

ams 的 A5047 就是这种单芯片霍尔传感产品的一个例子,它开创了磁性位置传感器产品类别。在 AS5047 中,ams 具有使传感器系统易于设计和制造的功能:

磁铁和 IC 之间气隙的可接受范围——通常为 1 到 2 毫米,具体取决于磁铁的磁场强度——在生产过程中允许较大的公差。

同样,转子和定子的永久、绝对对齐是在机械组装之后通过片上 OTP 存储器编程步骤以电子方式完成的。

ams 位置传感器中实施的差分传感方案提供了极高水平的杂散场抗扰度,因此在使用离散霍尔传感器时不需要特殊的磁屏蔽布置。

这个简单的解决方案可以提供从启动到最高 28,000 rpm 的绝对位置传感数据。艾迈斯半导体的动态角度误差校正 (DAEC) 技术可在内部补偿高速传播延迟,在 28,000 rpm 的恒定速度下将动态角度误差降至不超过 0.36°。222 ns 的典型绝对位置数据更新时间意味着绝对位置信息可在很宽的转速范围内实时使用。利用此位置数据,电机控制系统可以驱动不一致的负载,而不会出现滞后或换向丢失。

AS5047 与低成本的圆形径向磁体配合使用,可将磁场强度测量值转换为位置数据。为了简化系统设计,它可以以 UVW 输出信号的形式提供这些数据,用于具有 1 至 7 极对的电机的稳态换向,以及提供绝对 14 位位置数据、增量位置数据和其他位置数据如果需要,信息格式。这减轻了主机处理器的负担并提高了系统效率。

通过以定义的时间间隔监控绝对位置,当只有基于绝对定子/转子位置的换向管理才能提供最佳电机运行时,系统可以在启动条件或变化负载下立即切换到绝对角度和计算驱动。这种绝对位置感测方法可以在所有 BLDC 电机管理方案中实施:六步换向、12 步换向、磁场定向控制,甚至 PMSM 式正弦驱动器。

当磁场强度超出其指定范围以及发生其他操作故障时,传感器还通过其串行外围接口提供有用的诊断信息,这使系统能够标记可能需要注意的问题。

总之,包含多个片上霍尔传感元件的传感器 IC 比分立式霍尔传感器更易于安装在电机组件中,比旋转变压器更便宜,避免了光学编码器易受污染的影响,并且与反电动势传感不同,它提供始终准确的绝对位置数据。通过提供绝对位置测量,AS5047 传感器可以管理 BLDC 电机,以便始终提供平稳且可预测的电机性能和最佳扭矩。通过使用集成磁性位置传感器 IC,电动工具和类似终端产品的制造商现在可以用更现代、更高效的 BLDC 电机类型替换有刷直流电机,同时保持用户期望的高电机性能。

概括

过去,电机制造商通过使用有刷直流电机来满足用户对平稳和可预测性能的要求,这些电机在启动时保持换向和全扭矩,同时管理变化的负载。然而,与有刷直流电机相比,它的效率相对较低,并且由于机械磨损或化学污染,刷子在其他组件之前失效的固有趋势。

相比之下,无刷直流 (BLDC) 电机在许多方面都大大优于有刷直流电机,包括:

效率

零电气磨损

清洁操作

BLDC 电机控制系统设计人员面临的主要挑战是,当换向器被迫在没有准确和实时的绝对旋转位置数据的情况下运行时,电机会出现打嗝以及扭矩和加速度不一致的问题。过去,绝对位置传感只能通过极其昂贵的传感器获得:适用于大多数制造商的物料清单预算的低成本传感解决方案未能充分满足这一要求。

因此,在电动工具和其他对性能至关重要的终端产品中,高效可靠的 BLDC 电机技术通常不受青睐。然而,本文建议电动工具制造商和其他有类似要求的制造商可以通过利用半导体产品类型(磁性位置传感器 IC)采用 BLDC 电机,它与简单的磁铁一起提供绝对位置数据。系统成本低,易于组装到电机系统中,并使 BLDC 电机始终保持最佳换向。

审核编辑:汤梓红

-

用于驱动无传感器 BLDC 电机的优化控制方案2021-06-17 5439

-

BLDC无位置传感器控制方式介绍2025-12-30 4095

-

BLDC与PMSM电机控制算法的联系与区别2025-10-27 7592

-

传感器发展助力提高BLDC电机控制性能2018-10-10 2233

-

角度传感器在BLDC电机控制中的作用2018-10-29 2501

-

将无传感器BLDC电机控制引入低成本应用2018-11-08 2277

-

【设计技巧】想搞BLDC电机控制,就必须要懂的角度传感器2019-08-10 2430

-

关于BLDC电机控制的所有信息:无传感器无刷直流电机控制器2019-10-25 5185

-

基于PSoC4的无传感器BLDC控制2020-05-05 1494

-

一种大电流无传感器BLDC电机控制器电路2023-09-14 1382

-

传感器的最新发展可大幅提高BLDC电机控制性能2019-04-12 4153

-

为什么说BLDC无刷电机采用无位置传感器更具优势?2019-07-30 7005

-

用于超高效电机控制的无位置传感器矢量控制技术2021-05-19 914

-

使用旋转电感式位置传感器的三相BLDC电机的磁场定向控制(FOC)2025-01-22 483

-

CW32电机控制基础--BLDC转子位置传感器介绍2025-09-29 7199

全部0条评论

快来发表一下你的评论吧 !