填料的种类及其提高离子电导率的机理

描述

未来电动汽车、智能电网和柔性/可穿戴电子设备迫切需要具有高能量密度、长循环寿命和高安全性的电化学储能器件(EESD),而目前商用化的锂离子电池(LIB)已经接近能量密度极限(~300 Wh kg-1),不足以为电动汽车的长续航里程提供动力,在未来智能/多功能电子产品领域的应用也可能受到限制。因此,近年来具有超高理论能量密度的锂金属(LMBs)、锂硫(Li-S)和锂空气(Li-Air)电池受到广泛关注。然而,Li负极侧严重的枝晶生长会刺穿隔膜导致电池短路。此外,使用的有机液态电解质有毒、易燃、易泄漏、热稳定性差,会造成严重的安全隐患。因此,设计具有高抗枝晶生长和本质安全性的新型电解质是推动高能量密度锂电池发展的关键。

相比于有机液态电解质,固态电解质(SSEs)具有可燃性低、不泄漏的优点,提高了电池的安全性,且良好的机械性能有望抑制Li枝晶的生长。而且SSEs能够防止Li-S电池中可溶性多硫化物的穿梭效应,并保护Li-Air电池中Li金属负极不受大气环境的腐蚀。SSEs一般可分为无机固体电解质(ISEs)、固体聚合物电解质(SPEs)和复合聚合物电解质(CPEs)。以氧化物和硫化物为代表的ISEs具有高室温离子电导率,但电极与ISEs之间的界面问题尚未得到有效解决。以聚合物(例如聚乙烯醇(PEO)、聚丙烯腈(PAN)和聚偏氟乙烯(PVDF))为基体的SPEs具有高柔韧性、加工性能好、成本低、与电极界面接触紧密,然而,其室温离子电导率普遍较低(《 10-4 S cm-1)。作为复合策略,由聚合物、Li盐和填料组成的CPEs不仅具有SPEs的灵活性和可加工性的优点,而且同时实现了高离子电导率。这种增强通常归因于填料-聚合物和填料-盐相互作用的Lewis酸碱模型,降低了聚合物的结晶度,促进Li盐的解离或构建新的快速离子传输通道(渗透的活性填料相和填料-聚合物界面相)。目前,已有文献研究了各种填料的特性及其对聚合物性能的影响,引入了填料-聚合物界面,这决定了填料对CPEs离子电导率的改善效果。因此,填料-聚合物界面的结构设计,包括填料尺寸、浓度和复合策略的选择,是制备高离子电导率CPEs的关键步骤。一些先进填料在通过电极-电解质界面的原位反应生成Li+导体界面层,大大减低了界面阻抗。目前为止,已有一些关于CPEs的综述,但大多数主要集中在不同CPEs的性能以及对电池器件的普遍影响,很少系统地总结填料-聚合物界面对离子电导率的影响机制,且尚未对填料调控电极-电解质界面进行综述与评论。

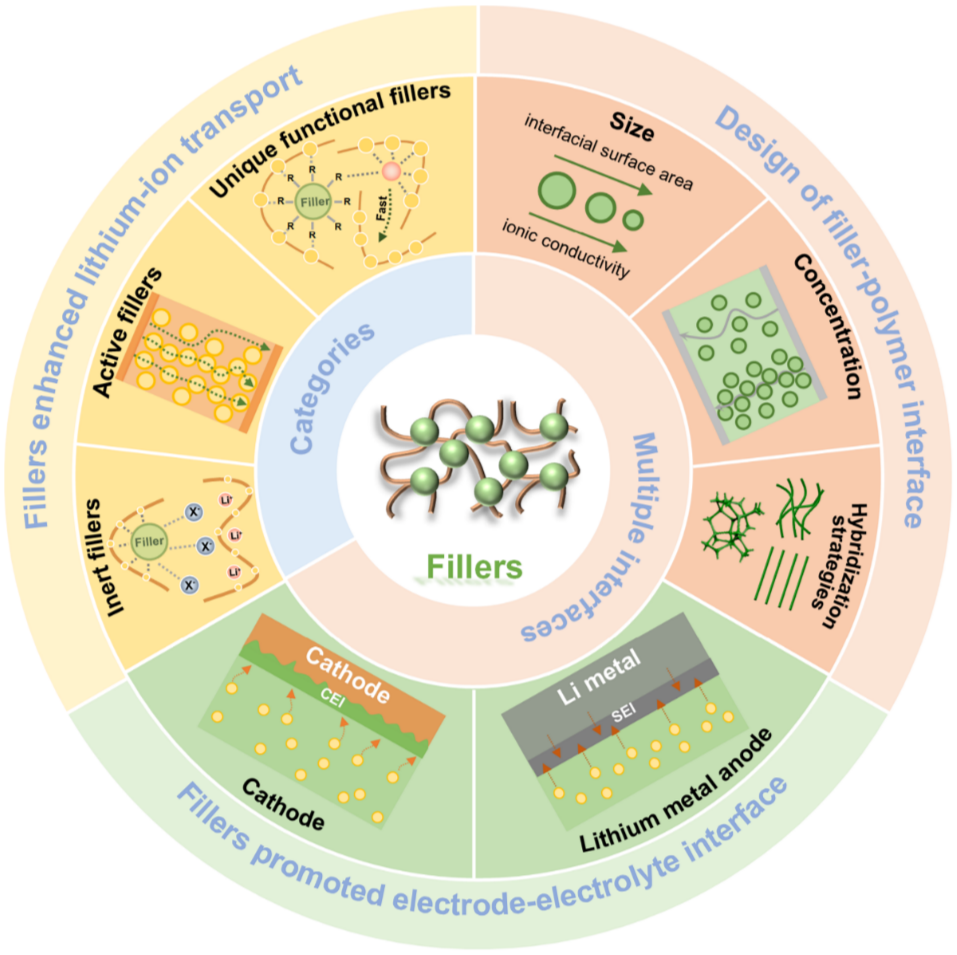

近日,武汉理工大学刘金平教授团队从界面设计的视角对含填料复合聚合物电解质领域的最新研究进行了总结与系统讨论,提出了设计与调控原理及潜在研究方向。该论文首先简要介绍了填料的种类及其提高离子电导率的机理,以及特殊功能填料的研究进展。其次,重点地、系统地介绍了界面结构的设计原理,特别是填料尺寸、浓度和复合策略对填料-聚合物界面的关键影响;讨论了填料促进电极-电解质界面原位形成Li+导电界面相的最新研究进展(图1)。最后,概述了未来面临的挑战和方向,展望了未来开发高综合性能CPEs的先进填料和增强负极和正极界面的前景。该论文以“Filler-Integrated Composite Polymer Electrolyte for Solid-State Lithium Batteries”为题发表在Advanced Materials。论文第一作者为刘帅磊。

图1. CPEs填料在锂电池应用中关键作用的示意图

【图文导读】1.CPEs中Li+传输机理

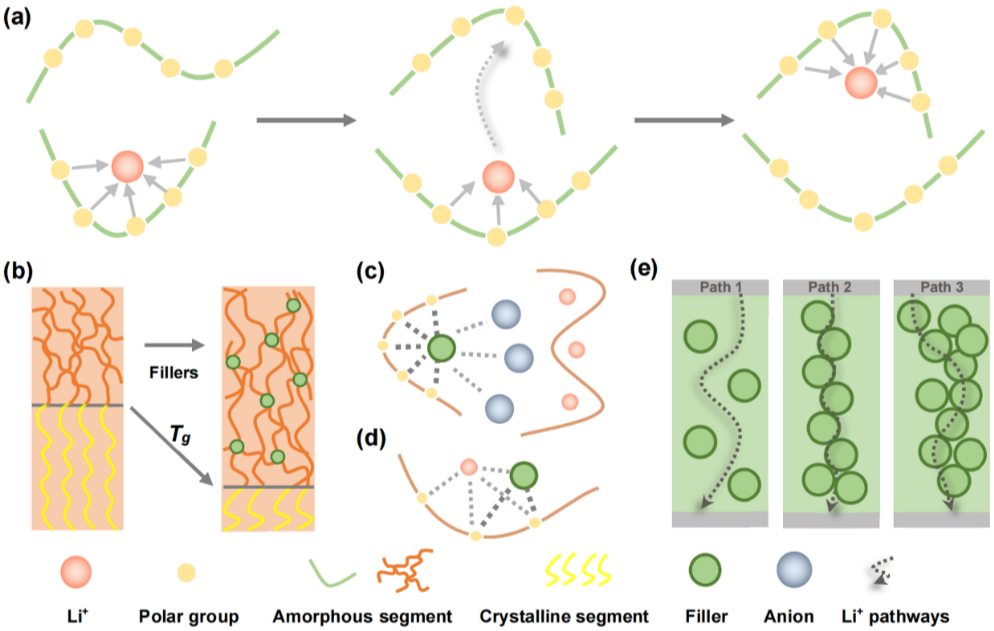

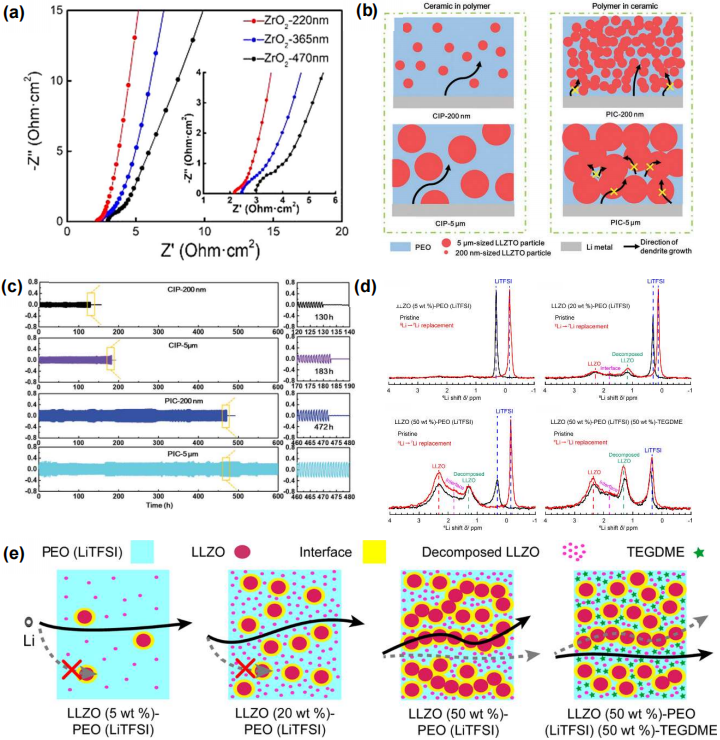

在SPEs中,普遍接受的离子传导机制是Li+在非晶相中借助聚合物链的链段运动从一个配位点跳到另一个配位点(图2a)。一般来说,SPEs的离子电导率受到高的玻璃化转变温度(Tg)和聚合物结晶度的极大限制,导致离子电导率较低。在SPEs中引入填料制备CPEs被证明有望推动固态锂电池的发展。填料的引入显著提高了CPEs中的离子传输,这主要得益于填料的以下作用:1)与聚合物相互作用,降低聚合物的Tg和结晶度(图2b);2)与Li盐相互作用,促进Li离子的解离,使游离Li离子数量增加(图2c);3)通过特殊的官能团与锂离子和聚合物配位,削弱了Li离子与聚合物的相互作用,降低了聚合物链段运动过程中Li离子迁移的能垒(图2d);4)构建新的Li离子传输通道(通过填料-聚合物界面相或渗透活性填料)(图2e)。

图2. SPEs和CPEs中Li离子传输机理示意图

2.填料种类

根据CPEs中的相互作用机理,填料可分为惰性填料、活性填料和独特的功能填料。除提高离子电导率外,这些填料对CPEs的锂离子迁移数(tLi+)、电化学稳定窗口和力学性能均有影响。如上所述,降低聚合物结晶度,促进锂盐的解离,加快锂离子的传输,以及建立丰富的离子通道,这一般有助于CPEs实现高离子电导率;进一步固定阴离子或阻碍阴离子传输也可获得较大的tLi+。此外,高热力学/动力学稳定性的组分有利于提高CPEs的稳定窗口,而高拉伸强度、弹性模量和大拉伸应变的组分则是CPEs机械强度和柔性的重要保证。针对这些问题,通过选择合适的聚合物基体,引入各种填料(在某些情况下进行改性),一般可以稳定CPEs的电化学窗口;其中,惰性填料有助于离子电导率和tLi+的提高,活性无机填料通常具有良好的离子电导率和机械强度,功能性填料可以同时促成较高的电化学属性和柔韧性。

2.1 惰性填料

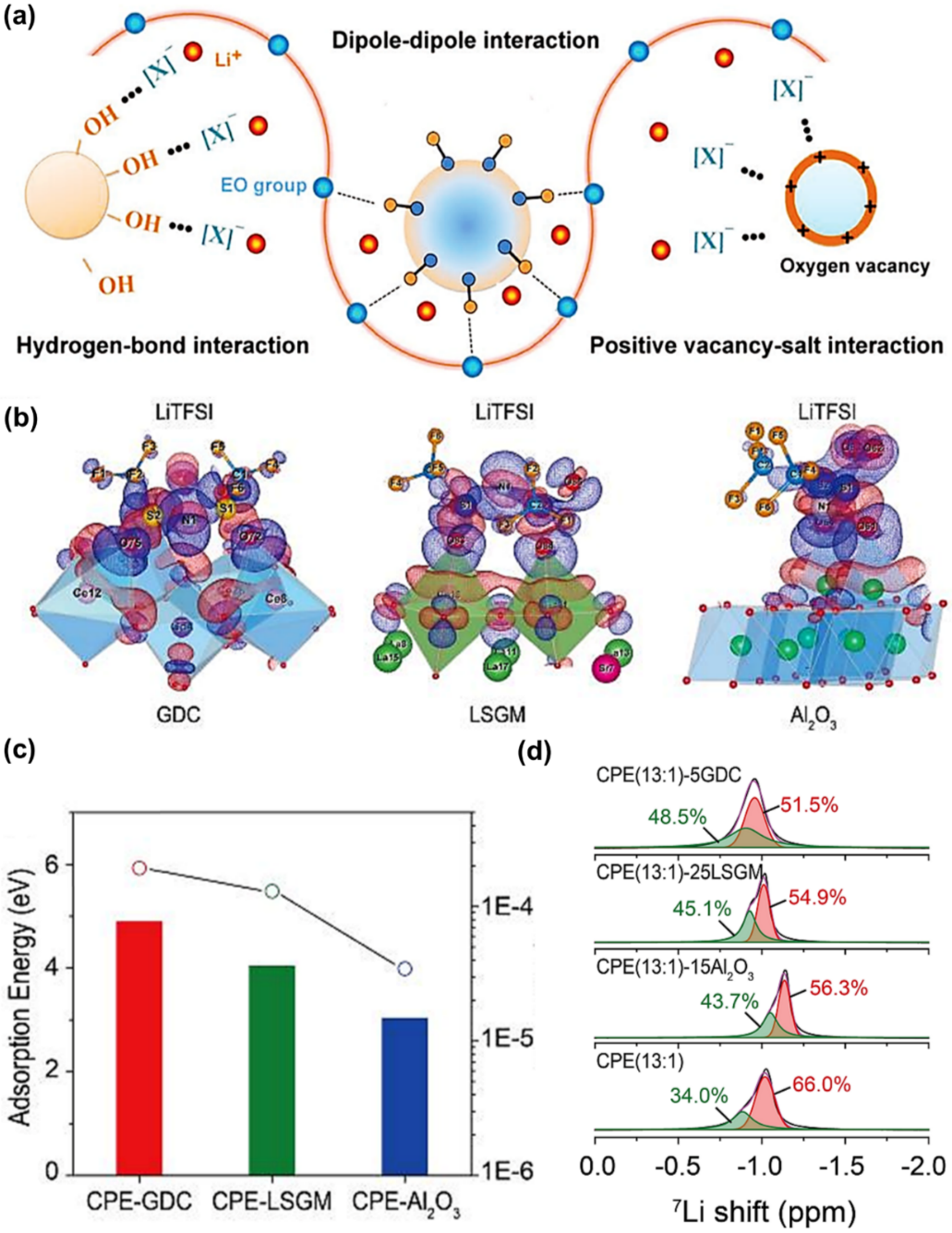

惰性填料主要指典型的陶瓷氧化物,如Al2O3、TiO2、SiO2等。这些材料本身不能传导离子,但当它们分布在聚合物基体中时,可以通过物理和/或化学作用作为交联中心,阻碍聚合物链的再结晶,从而降低聚合物的结晶度。同时,惰性填料表面化学基团与Li盐中阳离子/阴离子之间存在强烈的Lewis酸碱相互作用,促进了Li盐的解离,这也起到了增强作用(图2c)。此外,得益于Lewis酸碱相互作用(如氢键相互作用、空位-盐相互作用和偶极-偶极相互作用),填料已被证明可以增强CPEs的电化学稳定性(图3)。

图3. 填料、聚合物、锂盐之间的Lewis酸碱相互作用示意图、填料表面电子云密度、表面吸附能计算以及核磁图

2.2 活性填料

活性填料作为离子导电的无机材料,不仅保留了惰性填料的一般功能,还可以通过形成额外的锂离子传输路径参与离子导电过程,进一步提高离子电导率。产生完全渗透的填料相(图2e,路径3)和建立填料-聚合物界面相(图2e,路径2;)可以实现新的传输路径。通常,活性填料主要包括氧化物基钙钛矿、NASICON型或石榴石结构和硫化物。与惰性填料不同,活性填料可以提供更多的锂离子传输途径。因此,避免了主要依赖于聚合物链段运动的离子电导率的限制。然而,许多活性填料对锂金属阳极存在化学不稳定性,在空气中也不稳定。虽然活性颗粒与聚合物基体复合可以在一定程度上缓解这一问题,但通过掺杂、涂层或表面修饰(抑制副反应动力学)改性来提高活性填料的性能仍然是非常重要的。特别对于超高离子导电性的硫化物填料,提高硫化物在CPEs中使用时的空气稳定性对其商业化至关重要。

2.3 独特的功能性填料

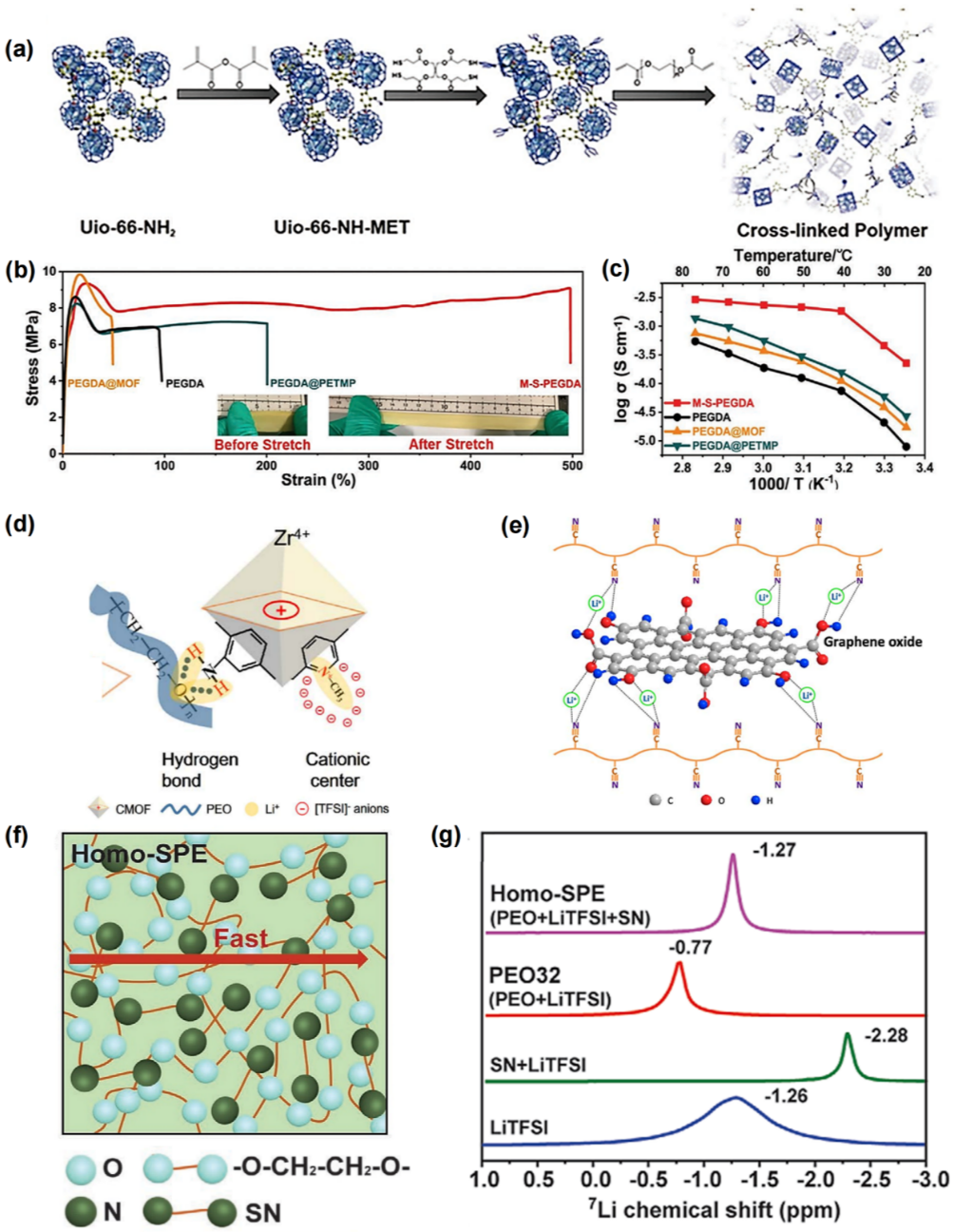

除了惰性和活性填料外,还有一些独特的功能性填料,如近年来出现了MOFs、二维(2D)材料(GO、六方氮化硼(h-BN)、粘土片等)和琥珀腈(SN)。这些填料通常具有特殊的结构和丰富的官能团,可以同时提高CPEs的电化学和力学性能。MOFs是由无机金属中心(金属离子或金属簇)与桥接有机配体通过自组装而形成的具有周期性网络结构的新型晶体多孔材料,MOFs作为填料可以限制阴离子的移动,促进锂离子的输运,这得益于多孔结构独特的尺寸选择性(图4)。同时,丰富的官能团可以与Li盐和聚合物相互作用,促进Li盐的解离,锚定阴离子,削弱Li离子和聚合物的亲和力,特别是有助于实现MOFs和聚合物的分子设计和杂化。

通常情况下,2D功能填料比0D和1D填料具有更丰富的表面,因此可以在CPEs中与聚合物形成更多的活性界面。GO作为最典型的2D填料,由于其超大的比表面积和大量的含氧官能团,被广泛应用于CPEs中。特别是GO具有长程有序的单原子层结构,有望在聚合物-GO界面建立快速离子传输通道。除MOF、氧化石墨烯、氮化硼等无机功能填料外,还有有机小分子(如SN、水解聚马来酸酐:HPMA)曾被用作PEO电解质中的有机功能填料均取得了良好的效果。

图4. 基于功能填料的CPEs设计及其性能

3. CSEs中填料-聚合物界面的合理设计

如上所述,由于填料与聚合物和锂盐的相互作用,或通过渗透的活性填料相和/或填料-聚合物界面相直接构建快速离子通道,加入填料可以显著提高CSE的离子电导率。然而,这些相中的Li+传导可能受到填料和聚合物基质之间的界面电阻以及填料颗粒间晶界的阻碍。此外,纳米尺寸的填料往往会团聚,这会破坏CSE内的渗流网络。因此,构建连续、快速的锂离子迁移通道,降低填料与聚合物之间的界面电阻,对高性能全固态电池具有重要意义。研究表明,填料尺寸、浓度和杂化策略可能会对填料-填料和填料-聚合物界面产生重大影响。此外,这些因素不仅影响CSEs的离子电导率,还可能影响CSEs的其它重要性质,如机械强度和电化学稳定窗口(图5-7)。

图5. 填料尺寸及含量对CSE性能的影响

3.1填料的尺寸

填料的尺寸可以影响复合电解质的电导率,基于CSEs中填料的作用机理,大的界面面积一般能起到更大作用效果,因此填料需要较小的尺寸才能使相互作用最大化,从而提高电解质的离子电导率。除此之外,填料的尺寸还会影响复合电解质的机械强度,实验证明,具有较大填料尺寸的CSE表现出较好的机械强度,有利于抑制Li枝晶的生长。

3.2填料的含量

填料的含量极大地影响CSEs中离子迁移的途径。先前的研究表明,在低填料含量下不能形成连续的渗流结构,因此离子优先在聚合物相中传输。在这种情况下,与没有无机填料的聚合物电解质相比,由于加入填料后聚合物结晶度降低,CSEs的离子电导率可以提高一个数量级。然而,在填料的含量达到一定程度后,CSEs的离子电导率通常下降;这是因为高的填料-填料界面阻抗(来自松散连接的填料颗粒)和颗粒的聚集严重损害了渗流网络的功能,当填料的量超过渗流阈值(PIC)时,界面Li+通道受到干扰,导致离子电导率下降。因此,对于活性填料浓度相对较高的CSE,开发先进的复合策略以降低填料-填料界面阻抗和/或防止填料团聚是获得高离子电导率的关键。

3.3新的复合策略

如上所述,想要充分利用无机填料的优势,重要的是降低填料-填料界面的阻抗并防止高含量下的团聚效应。通常,CSE通过浇铸方法制备。在加工过程中,首先将聚合物基体和锂盐溶解在溶剂(如乙腈和四氢呋喃)中,然后将填料加入聚合物溶液中,最后将该溶液浇铸在平板上,形成聚合物-填料CSEs。然而,大多数被研究的填料是以纳米颗粒的形式存在,由于其高表面能,在聚合物基体中容易聚集和相分离。显然,为了获得具有高离子电导率的CSEs,填料和聚合物的复合策略的优化将是至关重要的。基于对文献进展的详细分析,我们总结了四种有前途的策略供参考:

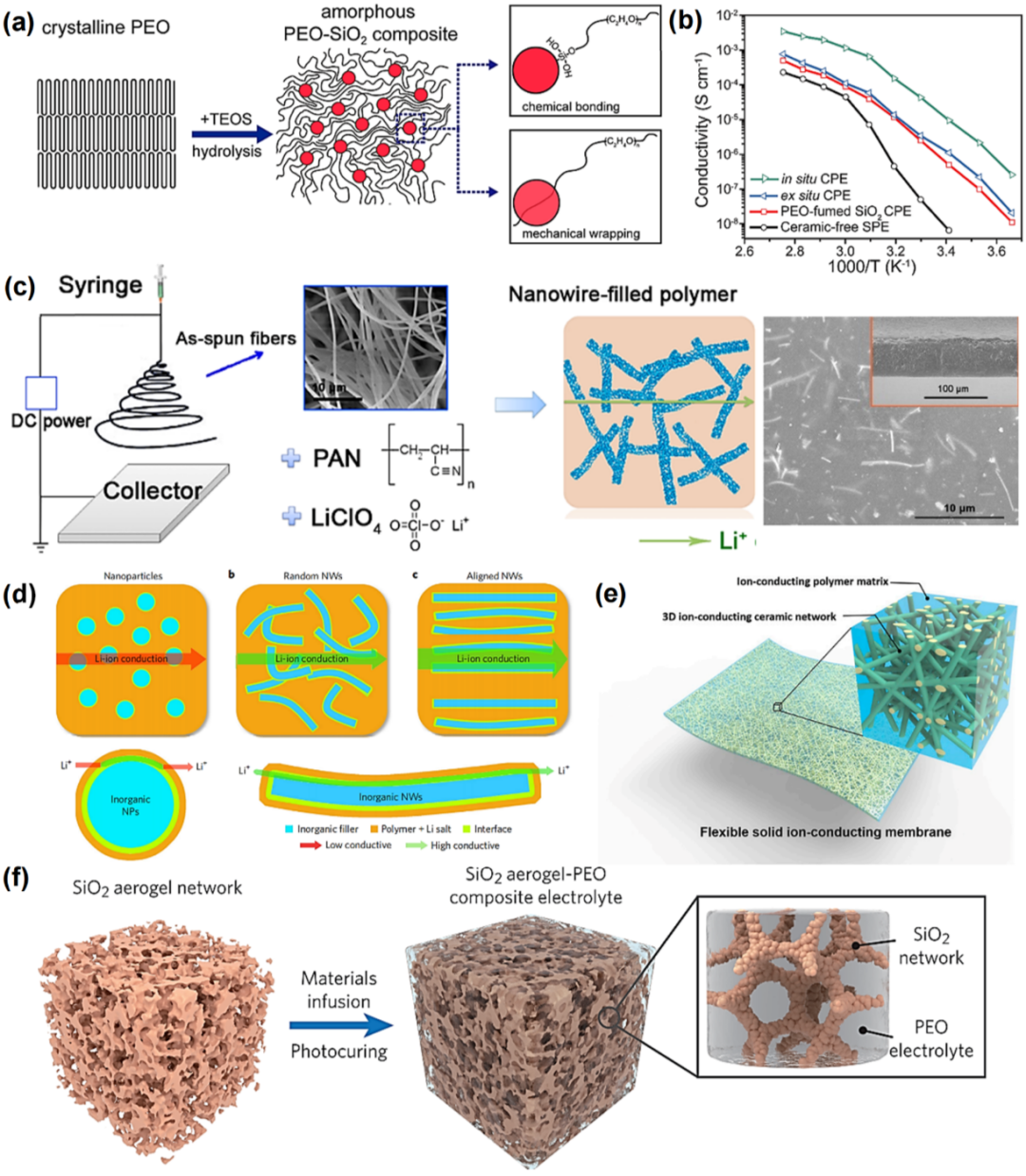

3.3.1原位合成

与非原位制备方法相比,在聚合物基体中原位合成陶瓷填料颗粒具有获得均匀颗粒分布(避免团聚)的本质优势,这增加了路易斯酸碱相互作用的有效表面积。此外,因为典型的填料是陶瓷/无机的,并且具有比聚合物更高的机械强度,所以原位合成策略也有望最大程度地增强所得CSE的机械强度。

3.3.2使用纳米线填料

纳米线填料具有直接的离子传导路径,与具有相似尺寸的纳米粒子相比,陶瓷纳米线填料有利于减少填料-填料接触界面(能垒)。也更容易形成高质量的、可用于离子传输的连续填料-聚合物界面。此外,纳米线的高表面积-体积比会进一步降低聚合物基质的结晶度,并促进聚合物的链段迁移率,提高电解质的离子电导率。

3.3.3设计3D填料结构

纳米线填料避免了纳米颗粒填料在聚合物基质中的非连续分布,可以通过构建连续的离子传输通道来增强离子导电性。然而,纳米线型填料的聚集(填料-填料随机接触)仍然是不可避免的,因为它们彼此没有相互作用。相比之下,构建一个3D连续纳米网络可以抑制填料的团聚,并获得填料导致的机械性能增强的CSE,以有效提高离子电导率并抑制Li枝晶的形成。

图6. 新型复合策略示意图及对应电化学数据

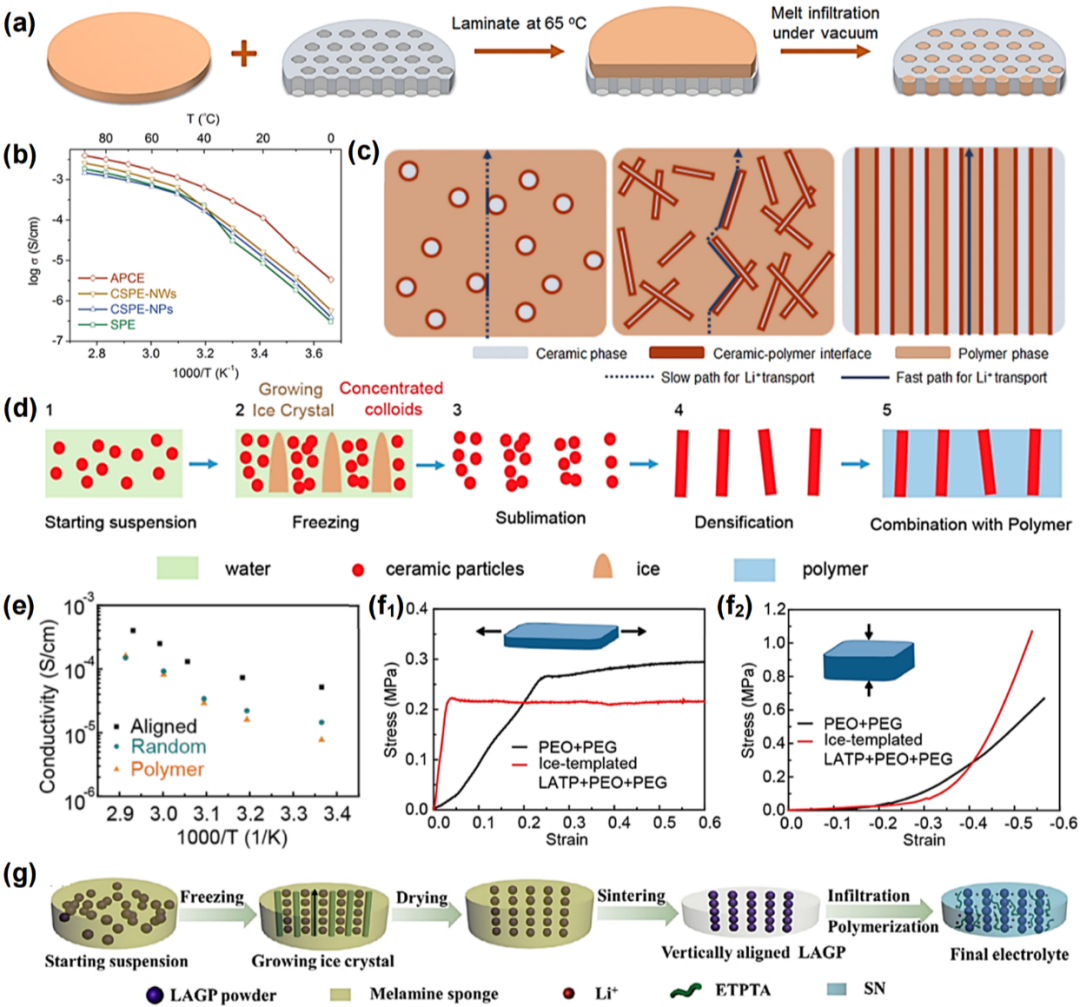

3.3.4构建垂直排列的填料结构

构建有序排列的陶瓷填料(垂直于电解质膜平面),可以显著降低填料-填料间的界面阻抗,并保证沿特定方向有多个连续的离子传输通道,这对离子传导非常有利。其次,这种结构最大程度地缩短了离子扩散路径,并避免了平行于电解质表面排列的填料的浪费。此外,在某些情况下,有序的微观结构还有利于SPE的渗透,因此SPE可以渗透到它们的间隙中,形成兼具刚性和柔性的CSE(图7)。

图7. 垂直排列填料结构构建方法示意图及其性能

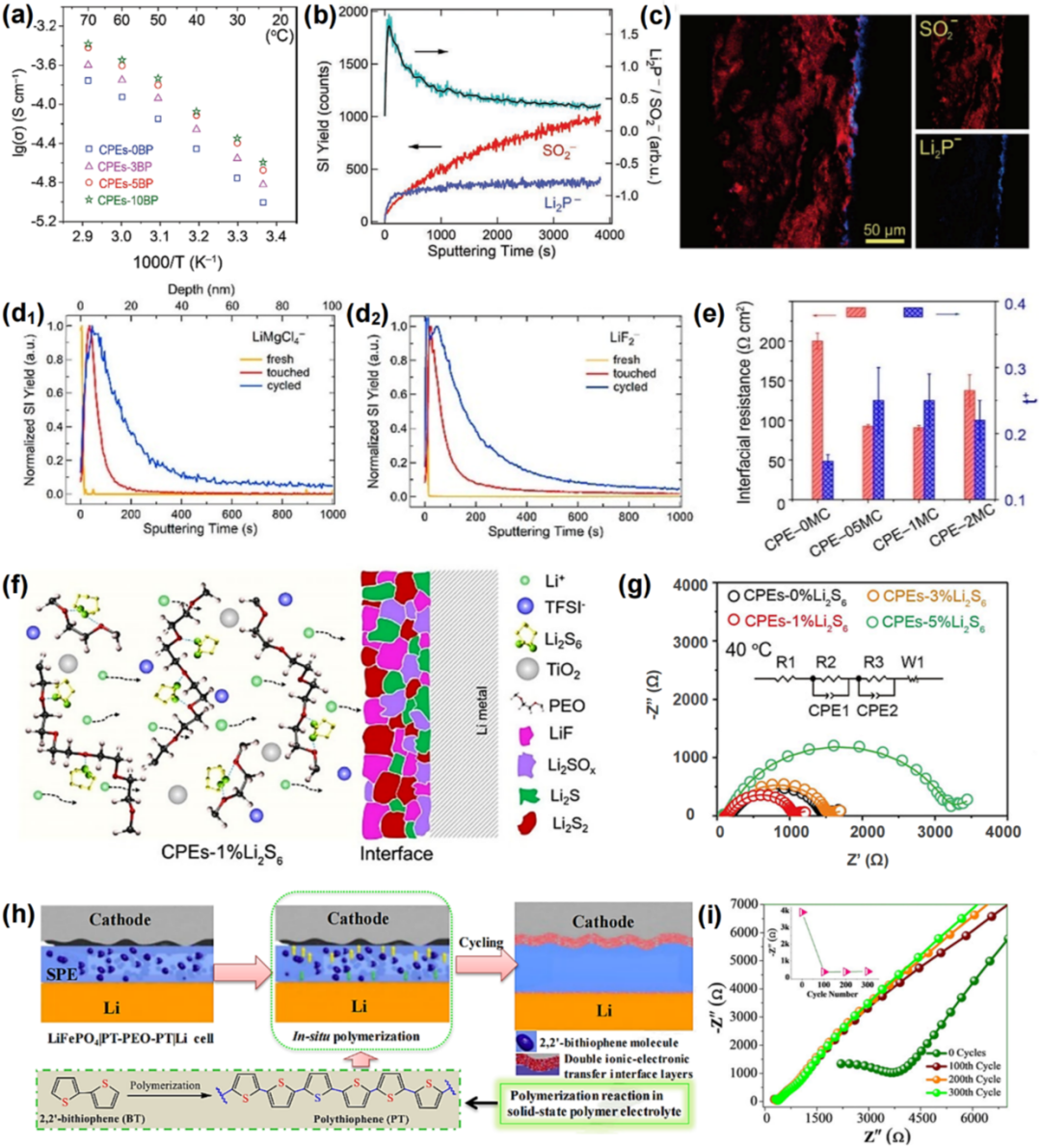

4. 填料促进的电极-电解质界面设计

近年来,随着CSE的设计和合成,许多CSE体系的离子电导率获得了很大的提高,这可能不再是ASSBs发展的瓶颈。目前,提高ASSBs电化学性能的最大挑战是改善电极-电解质界面。界面的化学、电化学、机械和热稳定性以及原位形成的界面的固有特征对器件性能至关重要。为了改善界面,几种典型的策略,如界面原子层沉积(ALD),采用多层电解质和添加润湿剂,已被广泛用于实现低界面电阻和/或优异的界面相容性。然而,这些界面设计给电池组装增加了额外的步骤;在某些情况下,改善效果也不明显。与人工添加界面修饰(在电极或电解质表面)不同,最近的进展揭示了一个有趣且令人兴奋的现象:将特殊功能填料整合到CSEs中可以在循环过程中通过有益的界面反应在电极-电解质界面原位生成Li+导电层,显著降低界面电阻(图8)。

图8. 填料促进电极-电解质界面示意图及其典型性能

【结论和展望】

与ISEs和SPEs相比,以填料作为增强组分的刚性-柔性耦合CPEs有望同时实现高离子导电性、优异的力学性能和与电极的紧密界面接触。该论文综述了不同类型填料的特点及其对聚合物性能的影响机制,通过与聚合物基体和Li盐的相互作用,这些填料可以抑制聚合物链的结晶度,促进盐的解离和固定阴离子;着重阐述了最佳界面的设计原则和几种可能的复合策略,以实现均匀的Li+渗透网络。此外,还概述了近年来利用功能填料在电极-电解质界面上原位生成有益的Li+导电界面层的有效策略。

未来,基于CPEs的固态锂电池还需要进一步发展:1)利用先进的表征技术,深入研究CPEs中的离子传输机理,为开发高性能CPEs奠定研究基础;2)进一步优化填料-聚合物界面,最大限度地防止填料的聚集,形成充分的渗透离子输运网络,结构设计对提高聚合物与填料的相容性和充分利用填料具有重要意义;3)开发离子电导率高、电化学稳定性好、与填料相互作用强的交联聚合物或新型聚合物基体;4)CPEs与电极之间的界面问题亟待进一步解决。

-

什么是水质电导率变送器2025-02-06 725

-

等离子体电导率的影响因素2024-11-29 2581

-

电导率的定义和测量原理2024-11-05 8969

-

什么是电导率自动监测仪2024-10-16 798

-

测电导率需要注意哪些事项2024-07-14 2747

-

电极式电导率的种类有哪些?2023-10-09 1480

-

什么海思电导率,电导率原理解析2023-09-15 2551

-

电导率分析仪的工作原理与分类jzyb 2023-03-17

-

如何通过调节局部结构来提高离子电导率2022-08-10 4417

-

电导率传感器的种类2022-06-20 4622

-

全自动高性能电导率的测量系统2020-05-25 1724

-

电阻率和电导率的关系2019-12-09 86086

-

电导率仪的使用方法和电导率仪工作原理2018-03-19 4346

-

最近在做水质仪 测温度和TDS 电导率的 卡在温度与电导率关系,电导率测量上2016-10-13 5223

全部0条评论

快来发表一下你的评论吧 !