塑胶件表面处理工艺

电子说

描述

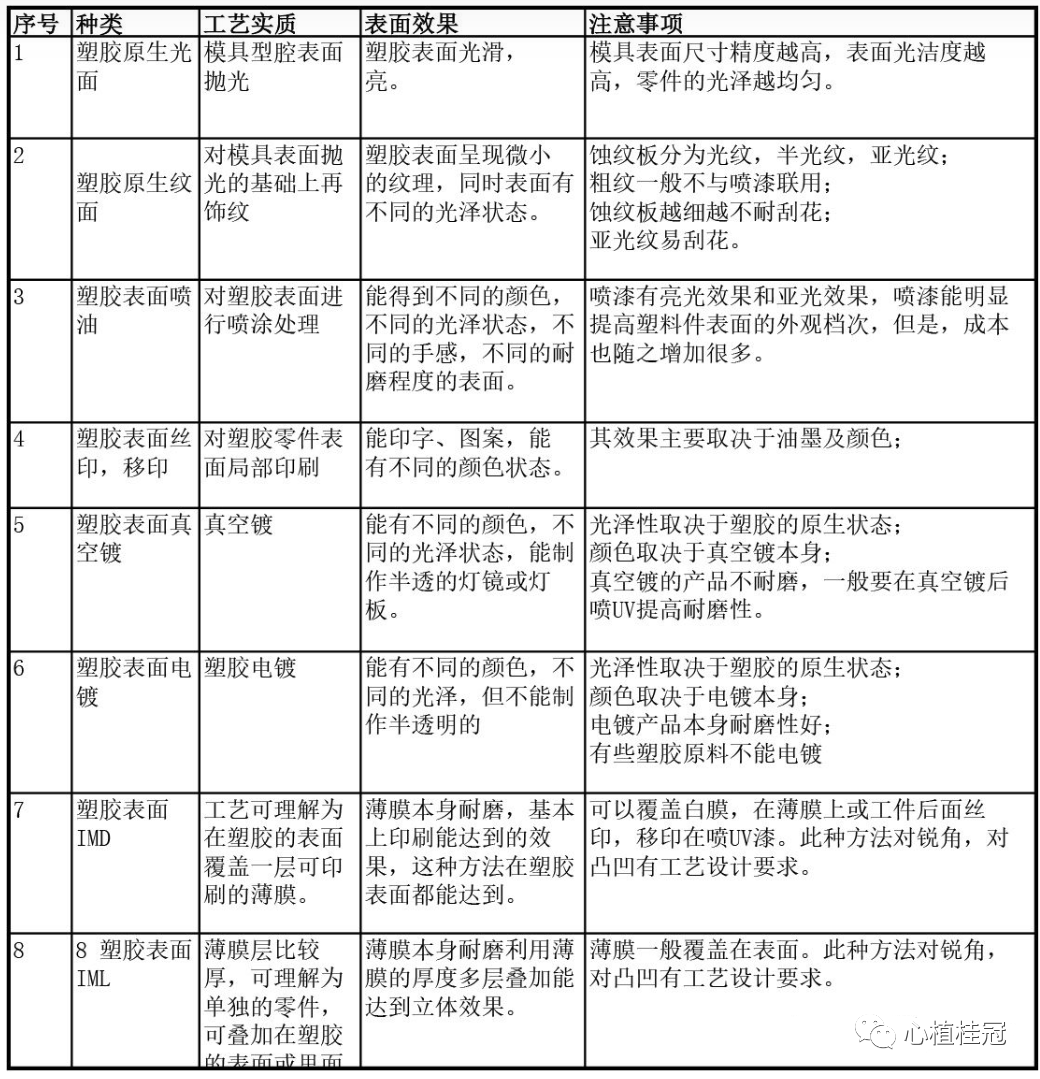

表面处理即是通过物理或化学的方法在材料表面形成一层具有某种或多种特殊性质的表层。通过表面处理可以提升产品外观、质感、功能等多个方面的性能。

外观:颜色、图案、logo、光泽线条(3D、2D)、识别码;

质感:手感、粗糙度、寿命(品质)、流线型等等;

功能:硬化、抗指纹、抗划伤,增进塑料零件的外观质感 ,使产品呈现多变化或全新的设计;改善产品的外观不良。

01

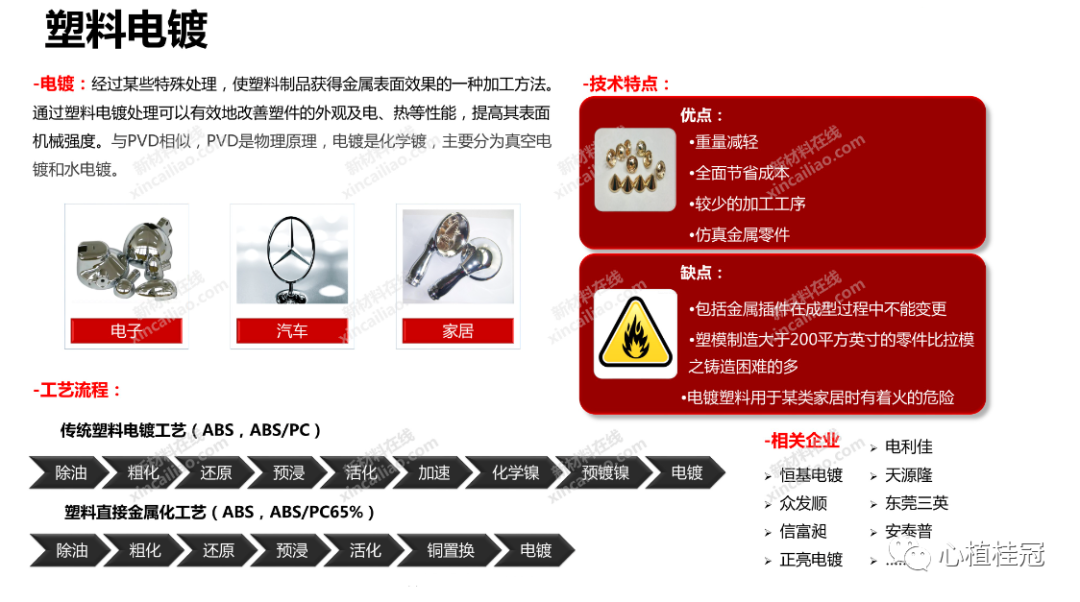

电镀

就塑胶件而言,我们常见的塑胶包括热塑性和热固性的塑料均可以进行电镀,但需要作不同的活化处理,同时后期的表面质量也有较大差异,我们一般只电镀ABS材质的塑件;

有时也利用不同塑胶料对电镀活化要求的不同先进行双色注塑,之后进行电镀处理,这样由于一种塑胶料可以活化,另一种无法活化导致局部塑料有电镀效果,达到设计师的一些设计要求。

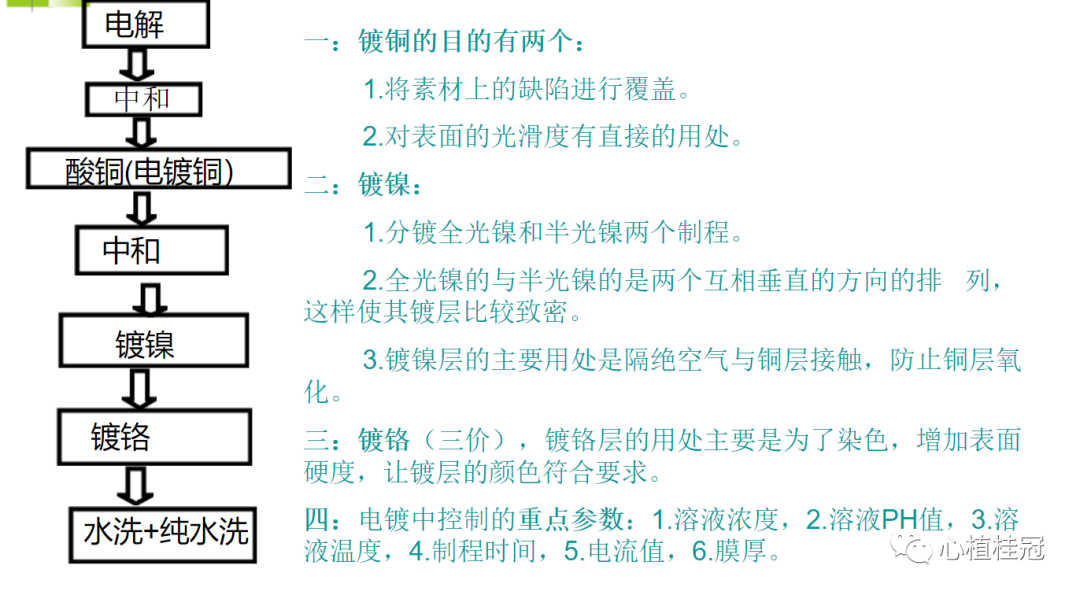

塑胶件电镀后制程:

电镀完成后处理:

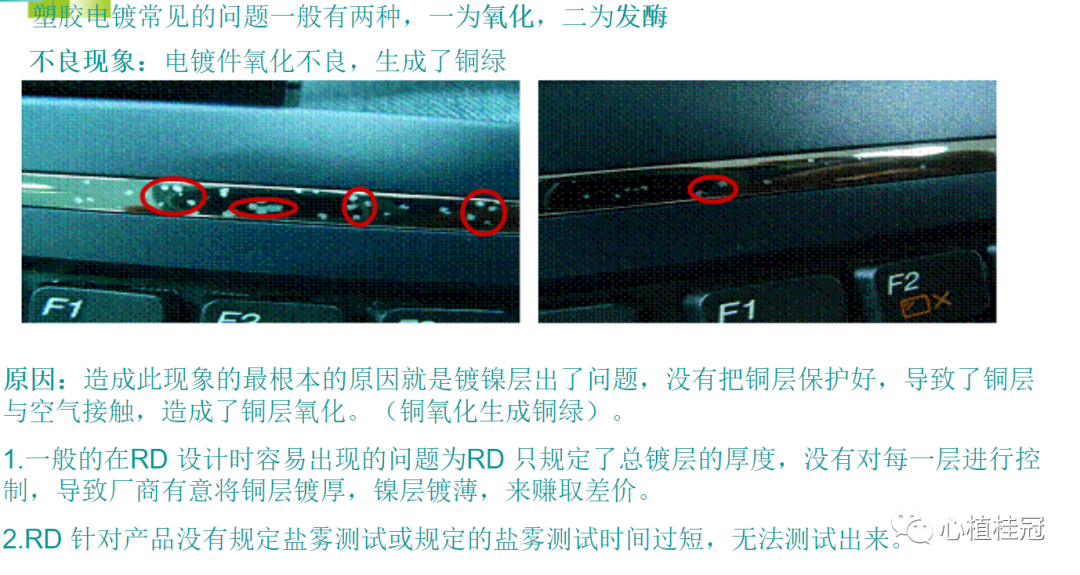

塑胶件电镀常见问题点:

塑胶件若需电镀时在设计方面需要注意的点:

在不影响外观和使用的前提下,塑件造型设计时应尽量满足如下要求:

(1) 金属光泽会使原有的缩瘪变得更明显,因此要避免制品的壁厚不均匀状况,以免出现缩瘪,而且壁厚要适中,以免壁太薄(小于1.5 mm),否则会造成刚性差,在电镀时易变形,镀层结合力差,使用过程中也易发生变形而使镀层脱落。

(2) 避免盲孔,否则残留在盲孔内的处理液不易清洗干净,会造成下道工序污染,从而影响电镀质量。

(3) 电镀工艺有锐边变厚的现象。电镀中的锐边会引起尖端放电,造成边角镀层隆起。因此应尽量采用圆角过渡,圆角半径至少0.3 mm 以上。平板形塑件难电镀,镀件的中心部分镀层薄,越靠边缘镀层越厚,整个镀层呈不均匀状态,应将平面形改为略带圆弧面或用桔皮纹制成亚光面。电镀的表面积越大,中心部位与边缘的光泽差别也越大,略带抛物面能改善镀面光泽的均匀性。

(4) 塑件上尽量减少凹槽和突出部位。因为在电镀时深凹部位易露塑,而突出部位易镀焦。凹槽深度不宜超过槽宽的1/3,底部应呈圆弧。有格栅时,孔宽应等于梁宽,并小于厚度的1/2。

(5) 镀件上应设计有足够的装挂位置,与挂具的接触面应比金属件大2~3倍。

(6) 塑件的设计要使制件在沉陷时易于脱模,否则强行脱模时会拉伤或扭伤镀件表面,或造成塑件内应力而影响镀层结合力。

(7) 当需要滚花时,滚花方向应与脱模方向一致且成直线式.滚花条纹与条纹的距离应尽量大一些。

(8) 塑件尽量不要用金属镶嵌件,否则在镀前处理时嵌件易被腐蚀。

(9) 塑件表面应保证有一定的表面粗糙度。

02

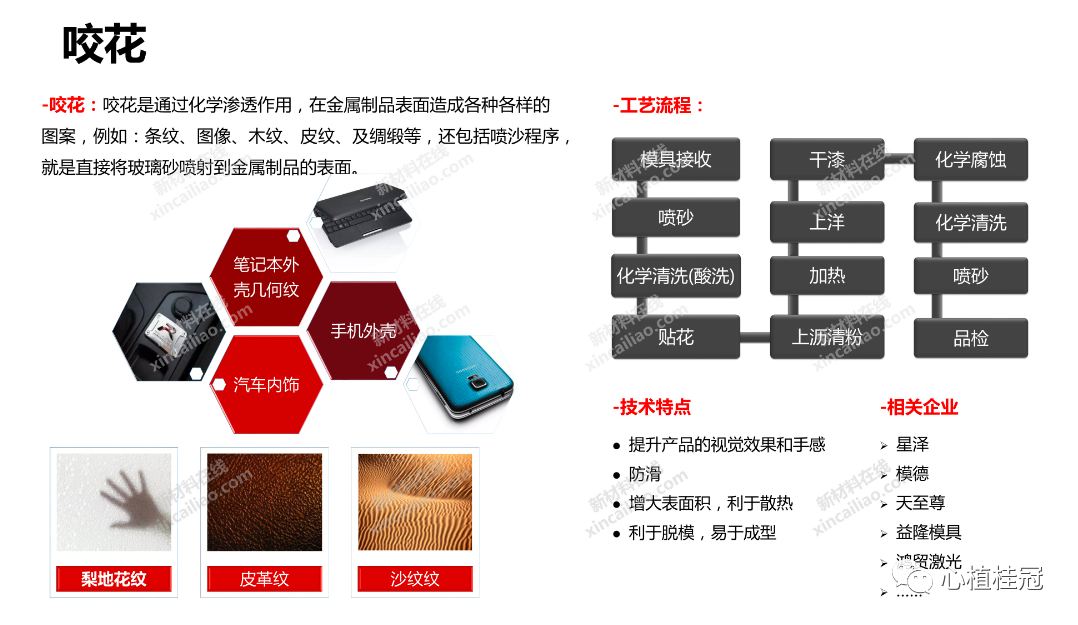

咬花

模具咬花最关键的技术之一就是花纹如何转印至模具表面。这个过程很大程度决定了花纹的样子与细致程度。事实上由于单次蚀刻理论上只能产生一种深度的纹路,所以「花纹转印与蚀刻」这个程序在一般的皮革纹路咬花过程中,可能得重复七八次以上,才能得到细致而多层次的花纹。对于咬花的纹路,有越来越多设计师有不一样的想法,不愿再受限于咬花厂所提供的各种样板(通常这些样板就是梨地花纹,皮革纹,与发丝纹或是简单的几何图案),促使某些积极的咬花厂尝试开发更多的新纹路,譬如:类似丝绸或是宣纸的咬花纹理。

咬花对产品设计的要求:

1,晒纹深度或者高度越大,则产品拔模角度越大,常规蚀纹产品设计要求拔模在5-8度之间。

2,如产品有亮物区分,则需要设计美工线或者凹凸台阶来区分,防止蚀纹连接处有锯齿状,影响外观。

3,最浅的晒纹咬花深度是2um,最深的晒纹咬花是3mm,可根据视觉效果与触感而定。

4,晒纹的效果与模具的材料有着密切关联,可根据第四点模具材料选择用做设计参考。

5,晒纹加工周期,普通的火花纹,时间一般在1.5-2天。横纹,竖纹,圆纹,时间一般是3-4天。棱形纹,钻石纹,皮纹,深度较深,时间最少数5天。

03

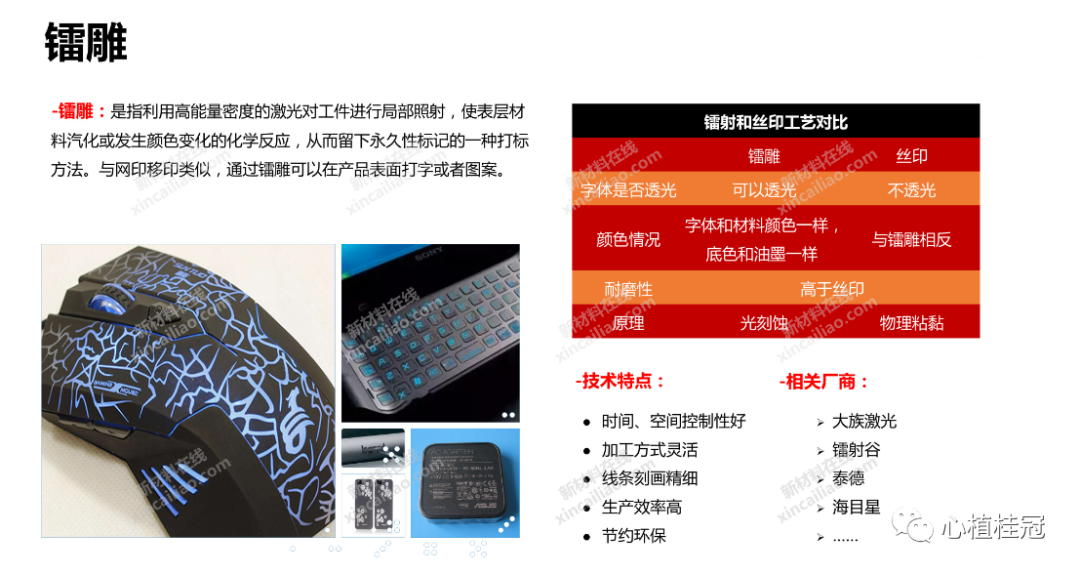

镭雕

镭雕(激光雕刻、激光打标、镭射打标),其工作原理公认为“热加工”和“冷加工”两种。

“热加工”具有较高能量密度的激光束(它是集中的能量流),照射在被加工材料表面上,材料表面吸收激光能量,在照射区域内产生热激发过程,从而使材料表面(或涂层)温度上升,产生变态、熔融、烧蚀、蒸发等现象。

“冷加工”具有很高负荷能量的(紫外)光子,能够打断材料(特别是有机材料)或周围介质内的化学键,至使材料发生非热过程破坏。

04

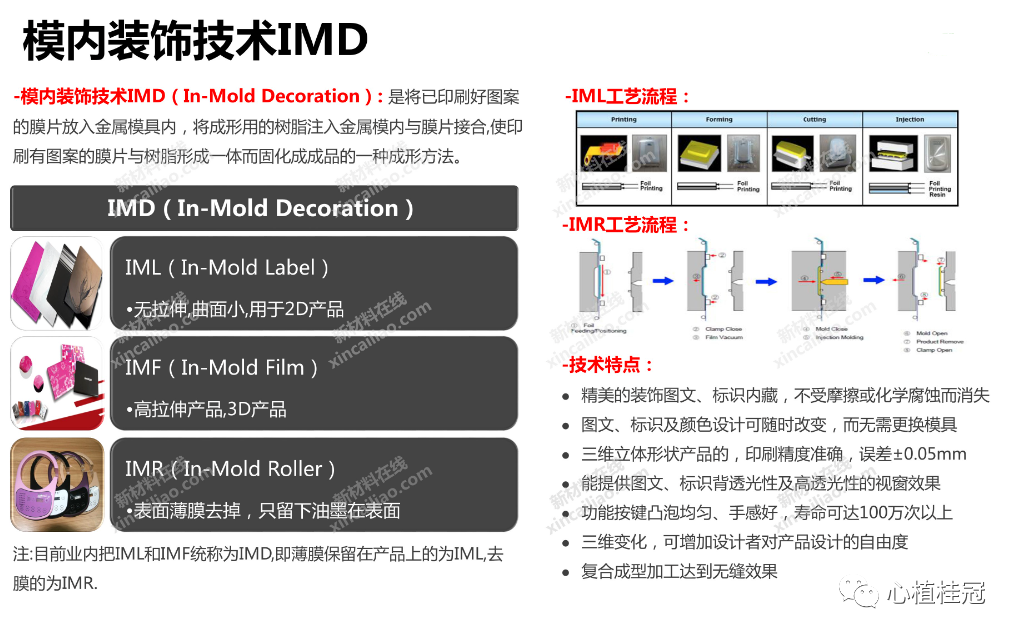

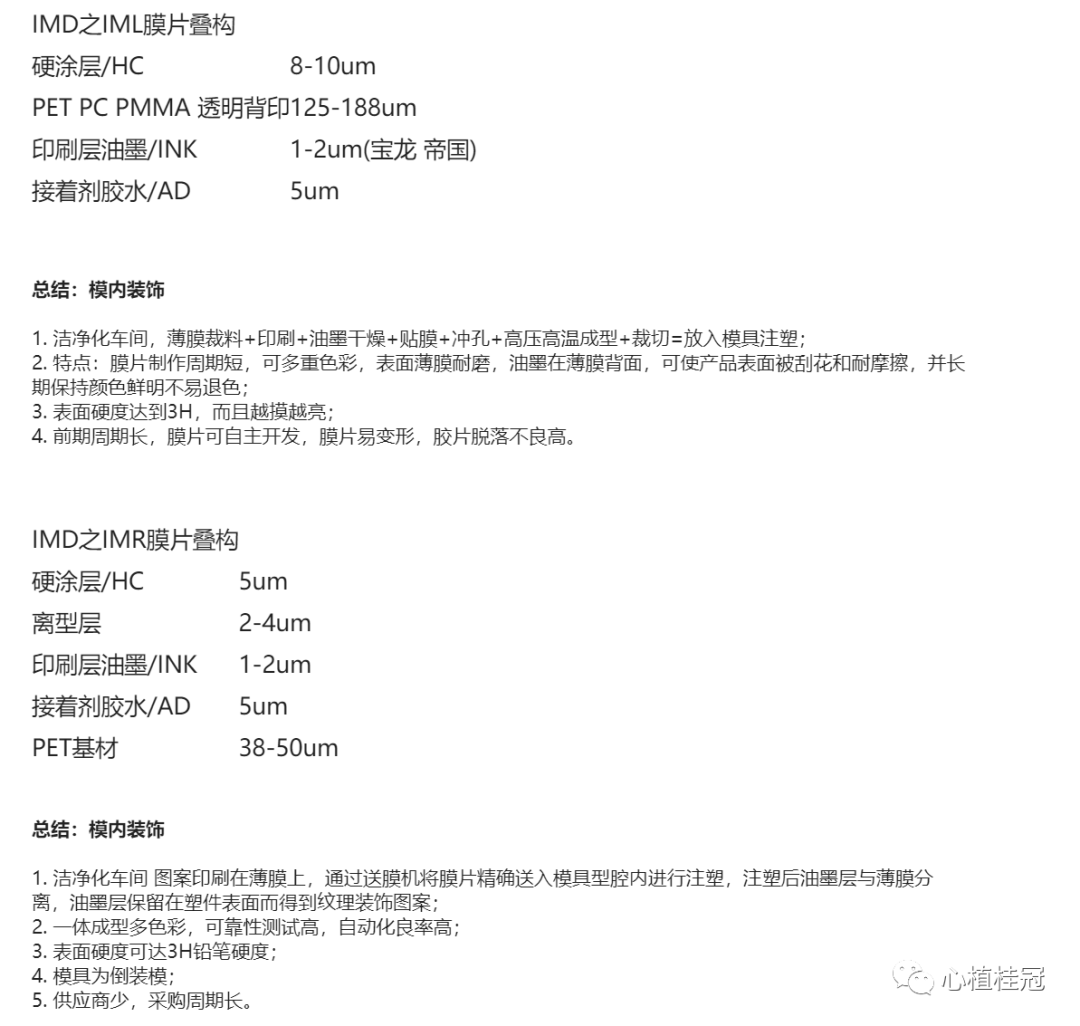

IMD-模内装饰

和传统的塑胶表面装饰—喷涂、电镀等相比,模内装饰具有明显的优势,主要有:没有电镀和喷涂所产生的污染,从而消除了溶剂和粘结剂污染的顾虑;外形美观,清晰度高,具有更为灵活的图案设计;基础材料和装饰材料之间的粘结良好,不易脱落,并且具有优异的抗刮擦性能;一次成型使工序减少,从而降低了下游工序所造成的废品,降低生产成本;无需涂装和电镀生产线的前期投入,降低投资成本。

从某种意义上来说,模内装饰是表面装饰的一种趋势,是对传统塑胶表面处理技术如涂装等行业的挑战,更是一个高成本、丰利润的行业。如何在这个行业中取得成功,关键在於选择一个可靠的生产系统,有效地控制废品率。

05

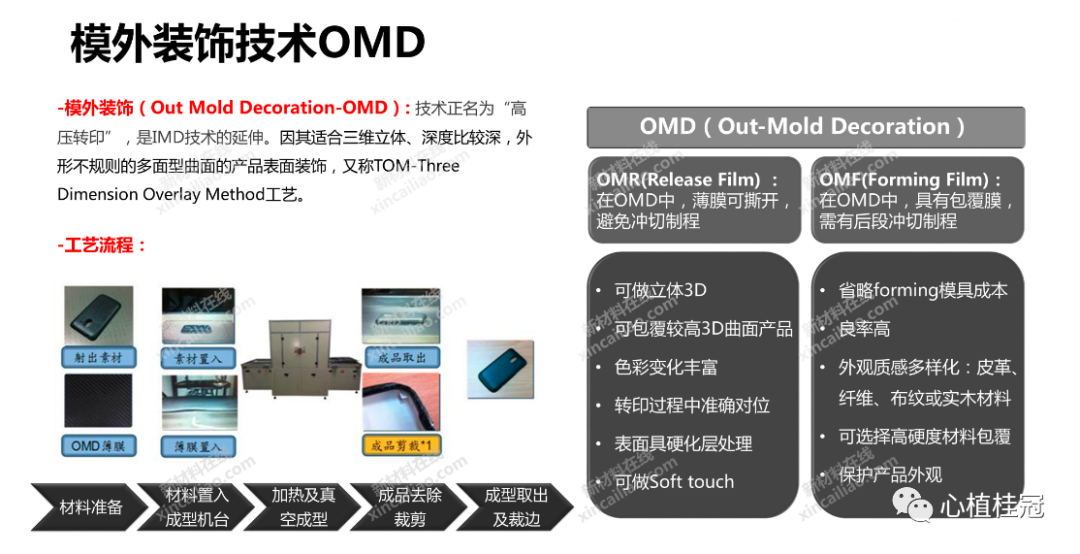

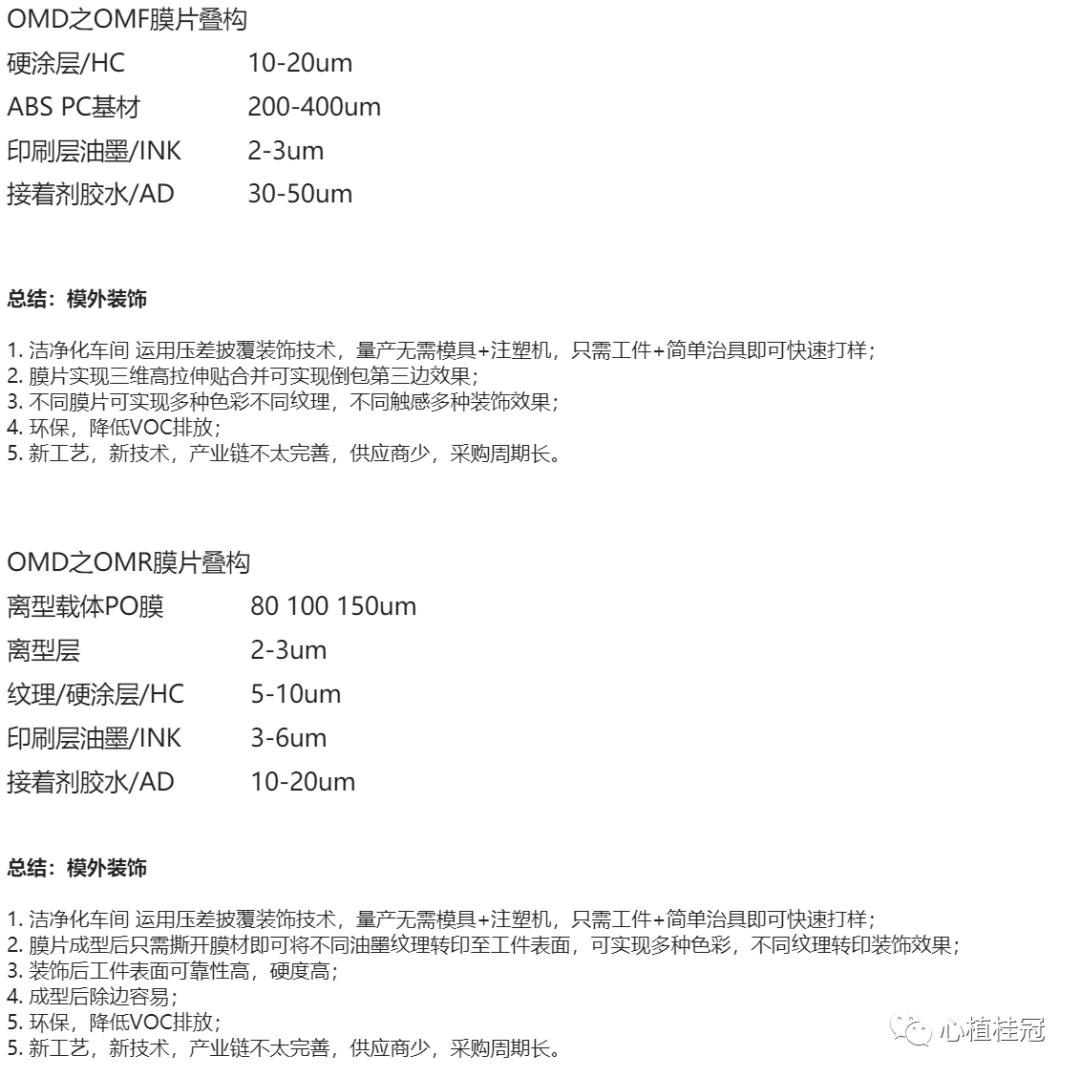

OMD-模外装饰

06

涂饰(喷涂)

喷涂作业需要环境要求有百万级到百级的无尘车间,喷涂设备有喷枪,喷漆室,供漆室,固化炉/烘干炉,喷涂工件输送作业设备,消雾及废水,废气处理设备等。

大流量低压力雾化喷涂是低的雾化气压和低空气射流速度,低的雾化涂料运行速度改善了涂料从被涂物表面反弹出来的情况。使上漆率从普通空气喷涂的30%~40%,提高到了65%~85%。在轻革涂饰中用喷枪或喷浆机将涂饰喷于革面上。

07

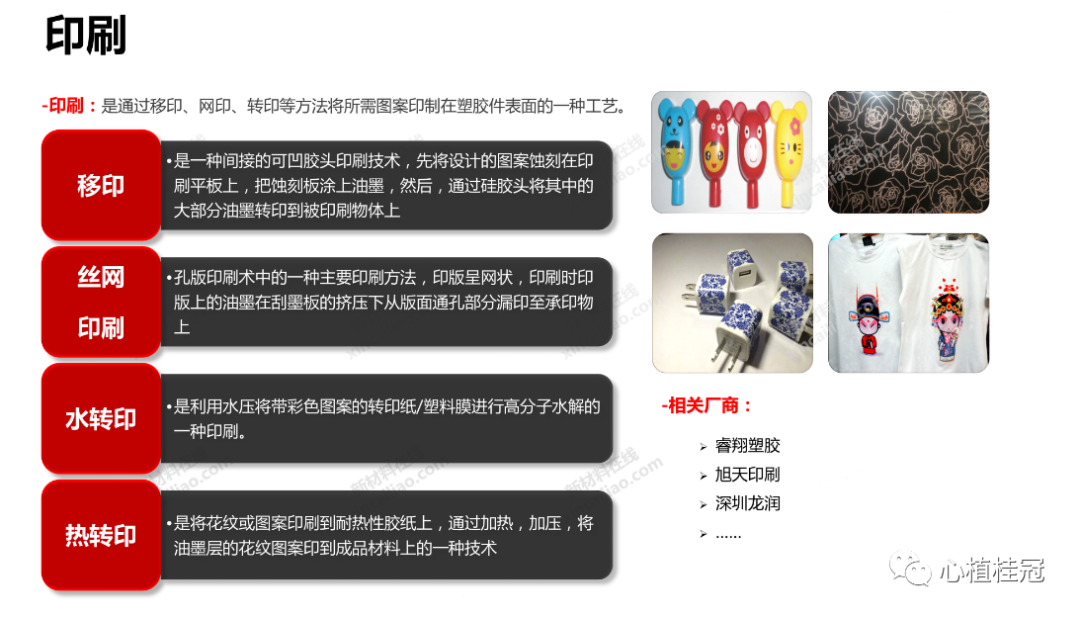

印刷

移印

丝网印刷

热转印

08

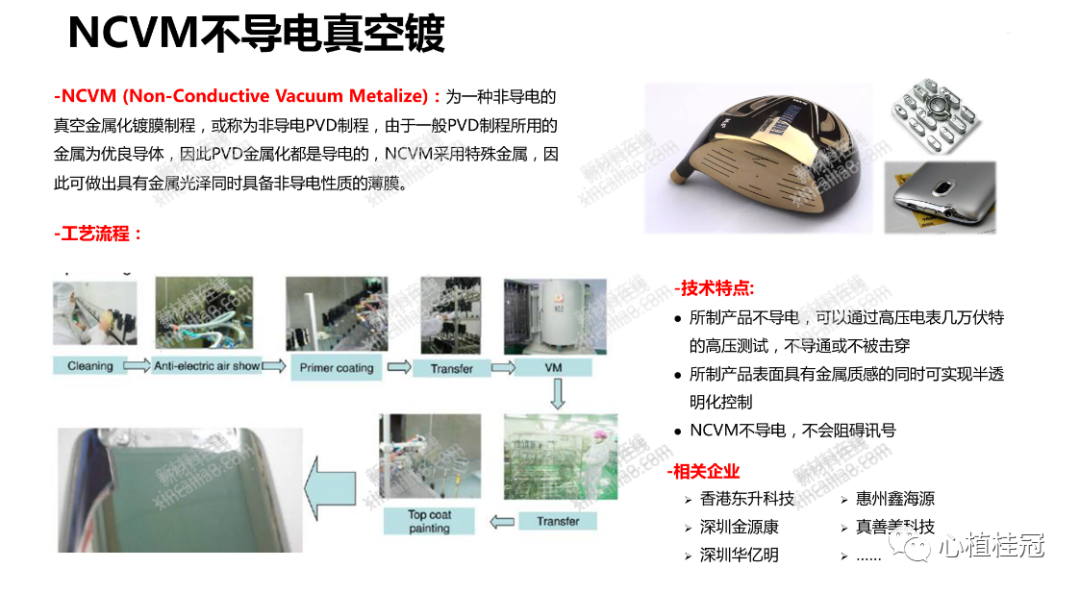

NCVM 不导电真空镀

真空:是指低于标准压力的气态空间,真空状态下气体的稀薄程度,常以压强值表示,习惯上称作真空度。现行的国际单位制(SI)中,真空度的单位和压强的单位均统一为帕,符号为Pa.

膜层特点:导电与不导电主要取决于靶金属的不同,举个例子,同样是银色效果,导电的话靶金属就是锌,若是不导电靶金属就是锡,而且膜厚要控制的很薄才行大概是500nm以内,厚了一样会导电。NCVM在真空镀膜工序后的性能其实相当脆弱,因为那是金属在原子雾状态下吸附于塑料壳表面的,完全暴露于空气中,由于此时的金属膜层具有一定“金属活动性”,像指紋刮碰等接触都是直接影响外观与性能,但是在经过TOP-COATING 后(表面经过UV涂烤)后,性能就大大提高,因为那时在最外层的不再是金属膜,而是硬化的UV油漆!

涂层结构:NCVM的制程比较复杂,如果要做出带颜色的金属效果的产品出来,需要四五次的涂烤。一般的VM制程工序为 Base coating - middle coating - VM- top coating 即我们所谓的三涂,也有做两涂或四涂的,以产品不同涂烤工序不同。

09

如何选择合适的表面处理工艺

表面处理的种类和相关资料我们在百度上很容易获取,但知道了这么多表面处理的方式,我们如何去选择呢?主要还是根据我们设计的产品去选择,具体有如下几个方面:

1.表面处理的污染物的形式和污染的程度,不同的行业有不同的需求,不是所有的表面处理都合适。

2.产品的使用环境

3.客户的需求(作为下级供应商这点很重要)

4.产品的材质;例如塑胶件一般只能电镀ABS材质的。

5.表面处理的目的,不同的目的需要不同的方式去实现。

Ending......

审核编辑 :李倩

-

常见的PCB表面处理工艺2012-08-20 3385

-

PCB 表面处理工艺2016-06-02 8468

-

立创分享:PCB板子表面处理工艺2018-08-18 2808

-

PCB表面处理工艺特点及用途2018-09-17 3168

-

PCB布线及五种工艺表面处理工艺盘点2018-09-19 2039

-

PCB表面处理工艺最全汇总2018-11-28 2868

-

PCB表面处理工艺盘点!2019-08-13 2415

-

常见的表面处理工艺有哪些?2021-04-23 1991

-

PCB表面处理工艺特点及用途介绍2016-08-31 903

-

你知道哪些PCB板的表面处理工艺2019-08-19 8054

-

PCB表面处理工艺有哪些?2022-12-26 1624

-

PCB工艺中的OSP表面处理工艺要求2023-08-23 4426

-

PCB表面处理工艺OSP的优缺点2023-11-15 3235

-

哪些PCB表面处理工艺适合量产呢2024-09-30 952

-

PCB表面处理工艺详解2025-07-09 884

全部0条评论

快来发表一下你的评论吧 !