用于硅片减薄的湿法蚀刻工艺控制的研究

电子说

描述

摘要

薄晶片已成为各种新型微电子产品的基本需求。更薄的模具需要装进更薄的包装中。与标准的机械背磨相比,在背面使用最终的湿法蚀刻工艺而变薄的晶片的应力更小。硅的各向同性湿式蚀刻通常是用硝酸和氢氟酸的混合物进行的,并添加化学物质,以调整单个晶圆旋转加工的粘度和表面润湿性。 随着硅被蚀刻并加入到蚀刻溶液中,蚀刻速率将随时间而减小。这种变化已经被建模了。本文的重点是比较过程控制技术,以保持一致的蚀刻率作为时间和晶片处理的函数。这些模型允许延长时间,补充化学品或这些物质的组合。

硅蚀刻:

硅的各向同性湿法蚀刻最常用的化学方法是硝酸和氢氟酸的结合物。它通常被称为HNA系统(HF:一基氮:醋酸与醋酸) ,作为湿式工作台应用程序的缓冲区添加。硝酸作为一种氧化剂,将其表面转化为二氧化硅,然后用高频蚀刻(溶解)该氧化物。

Si + 4HNO3 SiO2 + 4NO2 + 2H2O SiO2 + 6HF H2SiF6 + 2H2O

单个晶圆旋转处理器提供了蚀刻晶圆一侧的能力,同时保护另一侧。对于单一晶圆旋转处理器,需要添加具有更高粘度的化学物质,以在晶片表面提供更均匀的蚀刻。上述溶液中的醋酸被磷酸和硫酸的组合所取代。这些厚粘性酸不通过化学方式参与蚀刻反应,因此不会改变化学动力学,但会增加 由于粘度的增加而产生的传质阻力。有文献报道,在相同的去除率下,在高频和一硝酸的混合物中加入少量粘性酸会更有效地降低晶片的粗糙度。此外,HF和一氮的比值会影响蚀刻率和表面粗糙度。在高高频和低氮浓度下,该过程非常依赖于温度,反应速率控制,导致不稳定的硅表面。在低高频和高硝酸含量下,由于扩散限制反应,表面光滑抛光。化学反应的速率与sp有关。

实验:

实验结果在SSEC 3300系列单晶圆自旋处理器系统上进行。所采用的化学成分是氢氟酸、一硝酸、硫酸酸和磷酸酸的混合物,比例为1:6:1:2。使用SSEC的收集环技术进行了化学反应的再循环。在蚀刻过程中有许多工艺参数可以变化,从以往的工作中选择了一个优化工艺。

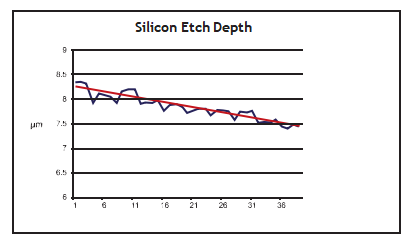

随着硅晶片被蚀刻的时间不变,我们可以看到蚀刻的深度逐渐减少(蚀刻率降低)。下面的图表显示了一个扩展的尺度,以便仔细查看数据和一个趋势线。这种经过加工的晶片的蚀刻深度(蚀刻率)的变化对于制造工艺是不可接受的。

图1:恒定蚀刻时间下的硅蚀刻深度。

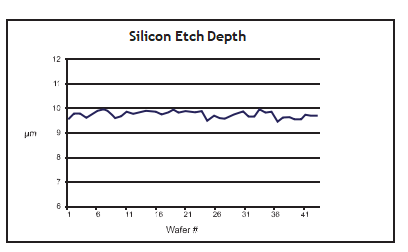

时间vs化学品

图3:每4小时增加蚀刻时间1秒。

在从蚀刻到冲洗的转换过程中,我们关闭收集杯并停止收集化学物质,以避免在化学物质中加入水。在此过程中损失的化学物质的量 短暂的时间(小于一秒)在我们所使用的流量下大约是30毫升。因此,在处理了400个晶片后,我们将消耗12升的化学供应,它将需要重新填充。此外,在某个时候,溶液中硅的含量将达到最大值,其化学性质将需要被取代。

另一种保持恒定蚀刻速率的方法是在化学混合物中加入活性成分(HF),或者不断地去除和补充化学溶液或这些溶液的某种组合。

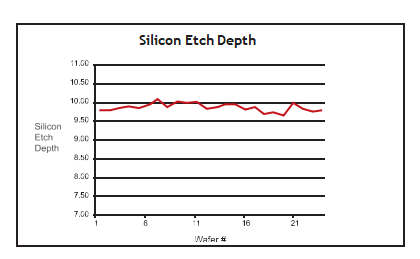

下图显示了在每个晶圆片后加入30毫升化学物质的结果,其中加入的化学物质是5毫升HF和25毫升1:6:1:2混合物的混合物。

图4:添加化学品以保持恒定的蚀刻速率。

继续添加400片化学物质,我们看到了保持蚀刻率的能力。

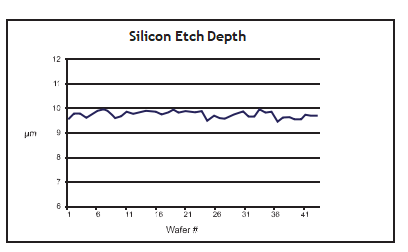

图5:增加时间或添加化学品的比较。

总结

随着硅晶片的蚀刻,可以观察到蚀刻速率的下降。HF峰值提供了一种补充活性成分的方法。与此同时,硅正以六氟硅酸的形式在溶液中积累起来。去除硅的唯一方法是在每个晶片上去掉一些溶液。晶圆尺寸将确定尖峰、去除和新鲜补充量,以达到稳定的平衡。就化学成本和系统停机时间而言,这是最低的拥有成本,并将导致随时间不变的蚀刻率。

审核编辑:汤梓红

-

KOH硅湿法蚀刻工艺设计研究2022-03-28 3087

-

使用n型GaSb衬底优化干法和湿法蚀刻工艺2022-05-11 1834

-

湿法蚀刻工艺的原理2022-07-27 3952

-

硅片减薄技术研究2010-05-04 4615

-

湿法蚀刻问题2017-05-08 7441

-

PCB外层电路的蚀刻工艺2018-11-26 4178

-

PCB蚀刻工艺质量要求2020-03-03 4668

-

湿法蚀刻工艺2021-01-08 4789

-

《炬丰科技-半导体工艺》GaN 纳米线制造和单光子发射器器件应用的蚀刻工艺2021-07-08 4171

-

PCB蚀刻工艺原理_pcb蚀刻工艺流程详解2018-05-07 48497

-

关于湿法蚀刻工艺对铜及其合金蚀刻剂的评述2022-01-20 3268

-

用于硅片减薄的湿法蚀刻工艺控制2022-04-07 1273

-

芯片湿法蚀刻工艺2024-12-27 1503

-

湿法蚀刻工艺与显示检测技术的协同创新2025-08-11 1219

全部0条评论

快来发表一下你的评论吧 !