关于光伏新能源行业的量产烧录方案

电子说

描述

光伏新能源行业缺“芯”,不但带来逆变器价格上涨、货期增加,甚至主控芯片被迫更换。一边是千亿的未来市场预期,一边是芯片需求剧烈增加和芯片种类增加带来的行业量产烧录困难与压力。这些痛点又可有解决之策?

逆变器是光伏发电和储能系统的核心部件,可以说是光伏发电系统的大脑和心脏,通常被认为对应市场空间超千亿,在行业技术升级+品类拓展的加持下,可以说国产逆变器乘风破浪,可在高速增长的预期外,也对光伏新能源行业的量产烧录效率、能力、稳定性和可追溯性,甚至成本提出了更高要求,今天,我们就一起聊聊有关光伏新能源行业量产烧录痛点的那些事儿~~

谈光伏新能源行业的量产烧录方案,先看主控芯片方案:

光伏新能源行业在主控芯片选择上,经常会用到TI的DSP芯片方案,例如基于TI的TMS320F280系列芯片设计制作直接转矩控制变频器;基于TMS320F280系列芯片设计并网双向逆变器,基于TMS320F283系列芯片设计三相逆变器……TI的TMS320F280X系列实时微控制器在光伏新能源行业均有着广泛应用。

同时ARM方案也广泛存在于行业中,例如基于STM32 系列微控制器的逆变器控制方案种类也非常丰富,还有GD32系列的国产芯片方案也长期存在于光伏新能源行业中,尤其近几年TI的一些TMS32系列DSP芯片缺货/涨价后,市场上涌现的一些PIN to PIN兼容替换的国产芯片方案让行业芯片方案更加丰富。

但是芯片方案的越发丰富,却也给工厂产线量产烧录提出了更高的要求,也带来了实质的困扰,具体体现在:

主控芯片型号多,芯片不统一,烧录设备型号多,管理培训复杂;

烧录模块的产线自动化难开展,人工烧录成本高;

传统自动烧录设备需要搭配芯片夹具(烧录座耗材)使用,耗费持续成本居高不下;

有些厂家使用量较少时(例如只需要1000),也会购买核心板方案和模块方案,这又可能衍生出,需要烧录核心板/模块的产线需求。

光伏新能源行业工厂传统采用的烧录方式有以下三种:

【1】原厂仿真器、专烧器或者小厂购买的手持式专烧工具

优点:

价格低(甚至购买芯片赠送)。

缺点:

一般只支持某个系列芯片,不能支持多个原厂,多种系列芯片,且烧录效率低,基本不可能实现一键操作,难以自动化。甚至可能烧录结果反馈不明显,可能是打印字符串,或者是蜂鸣器,灯信号等。这些对于专业知识不强的工厂实际生产人员来讲都存在因不了解原理而失误的可能性,且以上均非专业量产设备,不保证良品率。

【2】传统座烧拷贝机/手动烧录器

优点:

可以支持多个芯片原厂,多个系列芯片,烧录效率得到明显提升。

缺点:

芯片夹具(烧录座)有些不能跨平台通用,编程器芯片支持种类不丰富时,客户只能被迫重新买主机,生产量较多时,耗费费用明显。

【3】可进行产线自动化升级的量产方案

传统自动机方案:先烧片再贴片到板。

系统集成机械部分+手动机控制部分,可以实现自动化烧录,但是同样存在芯片夹具(烧录座)耗材成本的问题。且一旦烧录完成贴片到板后,很难再更改固件。

新一代自动烧录方案:先贴片再直接烧板

ISP在线编程通过工装配合实现自动烧板。(没有烧录座耗材问题,更新固件也非常容易)

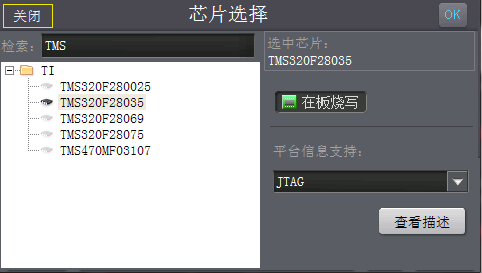

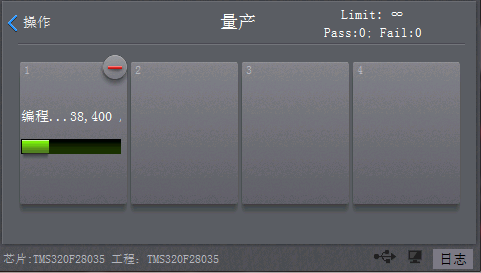

烧录界面演示图:(以烧录TMS320F28035系列芯片为例)

在线烧写配置(选择)

量产烧录界面

以上各种方案,均有其不同的适用场合和场景,更多光伏新能源行业芯片量产烧录方案欢迎留言交流

-

安科瑞APView500电能质量在线监测装置在新能源行业中的应用2025-12-02 273

-

安规电容在新能源行业的应用有哪些?2025-04-14 927

-

新能源行业配套保护监测产品解决方案2025-02-10 752

-

安科瑞新能源行业配套解决方案2024-11-24 559

-

EMS/PCS/BMS/充电桩/逆变器新能源设备处理器选型-米尔嵌入式2024-07-26 19200

-

新能源行业解决方案2024-05-28 1034

-

光伏发电新能源优势有哪些?2023-08-22 7952

-

新能源行业10kV/35kV分布式光伏并网产品选型与应用2023-03-20 3121

-

新能源车、光伏、风电驱动,薄膜电容市场潜力巨大2022-12-08 24346

-

聊聊光伏新能源行业烧录痛点那些事2022-08-29 2019

-

新能源行业有哪些_新能源有哪些项目可以做2020-07-29 66493

-

ARM 及单片机工程师,新能源行业甲级企业2016-08-25 3706

-

意大利新能源展/意大利光伏展 那不勒斯20102009-08-17 2205

全部0条评论

快来发表一下你的评论吧 !