电子元器件烘干除潮中工艺问题及解决工艺措施

电子说

描述

随着电子电气产品向着小型化、轻量化方面发展,电子元器件制造及电子产品 PCBA 装联也随之进入高密集、高集成化时代。为防止器件由于湿气导致的芯片内部腐蚀引起的器件失效及高温焊接过程“爆米花”效应产生的桥连, IPC-A-600 、PC/JEDEC-STD-020C、IPC/JEDEC-STD-033C, 包括GB、GJB、QJ1693ESDS 等国家行业标准及行业“禁限用工艺规范”均对静电敏感器件、湿敏器件、塑封器件、PCB 裸板等上线焊接前进行烘干除潮提出了严格规定及要求。

目前在电子行业制造过程中对静电敏感、湿敏器件、塑封器件、PCB 裸板等采用普通烘箱烘干已经成为行业通用做法,但实际上,采用普通烘箱对含静电敏感及精密器件产品以及易燃易爆的化工品等进行烘干工艺过程中存在极大的安全隐患。具体表现如下:

1、静电损伤

普通烘干箱对静电敏感器件在烘干除潮过程中由于缺乏专业、安全的静电安全防护措施,一般直观静电损伤测试现象为器件由于静电击穿从而导致贵重器件功能失效而直接报废;隐性故障为器件因静电损伤常规环境下测试正常,但在某些环境温度或振动工作条件下因性能降低从而导致组件甚至整机产品功能失效, 此种不易排查的隐性故障导致产品靠性降低、危害性及损失更为巨大。

2、温冲损伤

精密器件(贴片阻容)在不具备温升梯度控制功能的烘干设备自然温升下, 器件金属非金属材料密封连接位置因温冲导致的热膨胀系数失配易产生微裂纹(加温焊接过程中回流焊炉升温及传送速度过快、手工焊接未采用预热台避免器件不同材料间热膨胀系数失配),空气环境中水汽、硫等物质经损伤裂纹进入与器件内部金属进而发生湿腐蚀与硫化银腐蚀,该现象往往在两年或四年后逐渐显现出 PCBA 组件数据漂移或功能失效等故障,此种故障滞后现象对系统危害性巨大,且工艺问题往往是批次性的,质量及售后损失巨大。

3、烘干工艺效率问题

由于不同器件在烘干过程中对不同器件的烘干温度、时间要求也各自不同, 一台或数台烘干设备难以同时满足批量生产中数十种元器件制造周期内的烘干 需求。

4、职业健康及环保

电子器件制造过程中应用了各种化工产品完成内部粘接、外部封装保护等。在器件烘干除潮过程高温条件下,这些化工产品极易挥发带有异味的有害气体污染环境、危害操作人员身体健康。

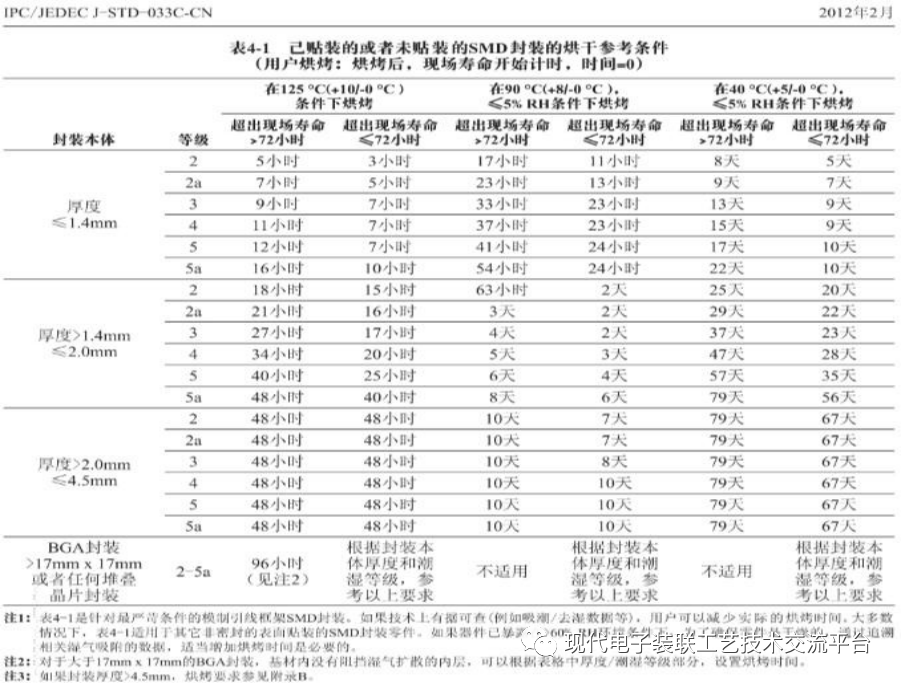

附表国际电子工业联接协会 IPC/JEDEC-STD-033C 电子器件烘干标准

电子元器件为何要烘干除潮?

电子元器件焊接装配前必须烘干除潮原因:

①电子元器件日常或超期存储受潮后不 经烘干工艺处理,器件内部金属材料易因潮湿产生腐蚀现象(二年左右阻值、容值明显 出现变化,严重的产生断路现象);对因设备机械贴片及焊接过程中温冲产生的器件密 封失效未及时采取密封防护工艺措施,空气环境中水汽、硫等物质经密封裂纹(损伤) 进入与器件内部金属进而发生湿腐蚀与硫化银腐蚀,该现象往往在两年或四年后逐渐显 现出 PCBA 组件数据漂移或功能失效等故障,此种故障滞后现象对整机危害性巨大,损失往往是批次性的

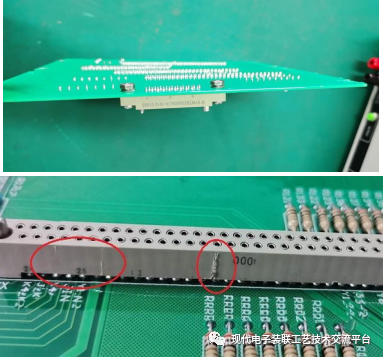

②随着电子器件向高集成、小型化发展,线路日益密集,在电子行业制造过程中受 潮器件在加温焊接过程中焊料飞溅造成短路,要求器件焊接(手工、再留焊、波峰焊) 前必须要进行器件除湿烘干处理。尤其 BGA、QFP 等隐藏焊点或密间距器件,将因无法返修而报废

③电子组件焊后清洗及三防涂敷前后均需要按标准、工艺要求进行安全烘 干处理。

静电敏感元器件烘干除潮工序中如何静电防护?

静电放电对电子产品的损伤具有隐蔽性、潜在性、(损伤的)随机性和(失效分析) 复杂性等特点,在芯片微组装、SMT、电子制造车间、危险化工品、火工品仓库等根据标准及工艺要求必须采取有效的静电防护措施。PCB 裸板及电子元器件上线焊接前要求烘干除潮、PCBA 组件清洗及三防漆涂敷后均需要烘干,但目前市场烘干设备均为普通烘干箱,不具备静电防护功能。一旦发生静电击穿其隐形损伤一般从外观上或现阶段无法直接发现,除在测试阶段出现功能丧失外,更严重的是在产品性能使用过程内振动或 温度变化条件时的性能降低,产品可靠性无法保障。

耐高温防静电涂层

对于静电敏感芯片或对器件可靠性要求高的重要产品为防止在制造过程中静电敏 感器件的静电损伤,则从器件存贮、转运、烘干、成型、焊接、检测等全过程实现静电 防护,ESD 智能分屉式实验烘箱则是其中元器件上线焊接前烘干除潮工序中重要的烘干静电防护设备!该型设备采用双静电防护通,即采用“整机保阻硬接地+软接地”结合 方式。其中软接地采用石墨烯耐高温耗散性导电材料制成,粘接强度高;软硬接地并 设计,这样的设计结构无论器件取放还是设备工作过程通断瞬间及设备移动过程中均 能保证设备中静电的安全泄放,符合 GJB3007-97 以及欧盟 EN61340 防静电标准,确保静电敏感产品烘干全过程的静电防护安全、可靠。

如何防止不同材料(金属/非金属)制成精密元器件烘干除潮工艺中由于热膨胀 系数失配密封失效?

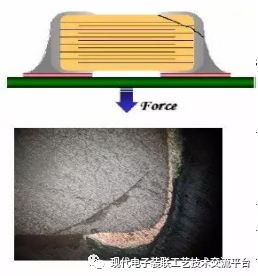

精密元器件一般由金属、非金属材料制成。在烘干除 潮过程中传统工艺一般采用普通的热风烘箱进行烘干除 潮工作,升温过程自室温自然快速升温到设定烘干温度(40℃/90/125),这样不受控的自然斜率升温曲线对由 金属、非金属材料共同制成的精密元器件易由于金属、 非金属材料不同的热膨胀系数失配造成精密器件温度应力损伤,尤其由陶瓷、玻璃釉等非金属封装的器件在快速升温条件下金属、非金属连接 部位出现裂纹,损伤率极高。

初期故障表现为为 PCBA 板级组件数据漂移,最终 PCBA 板级组件功能失效,一方面起始于空气中水汽经损伤裂纹进入器件内部与金属发生湿腐蚀,故障一般在两年左右 方才显现可测;另外空气中硫与器件中金属银发生的硫化银腐蚀,往往在四年后才逐渐 显现。这种隐性制造缺陷滞后的现象对电子产品制造厂商危害极大,一旦出现就是批量质量问题,造成的直接及售后损失巨大。

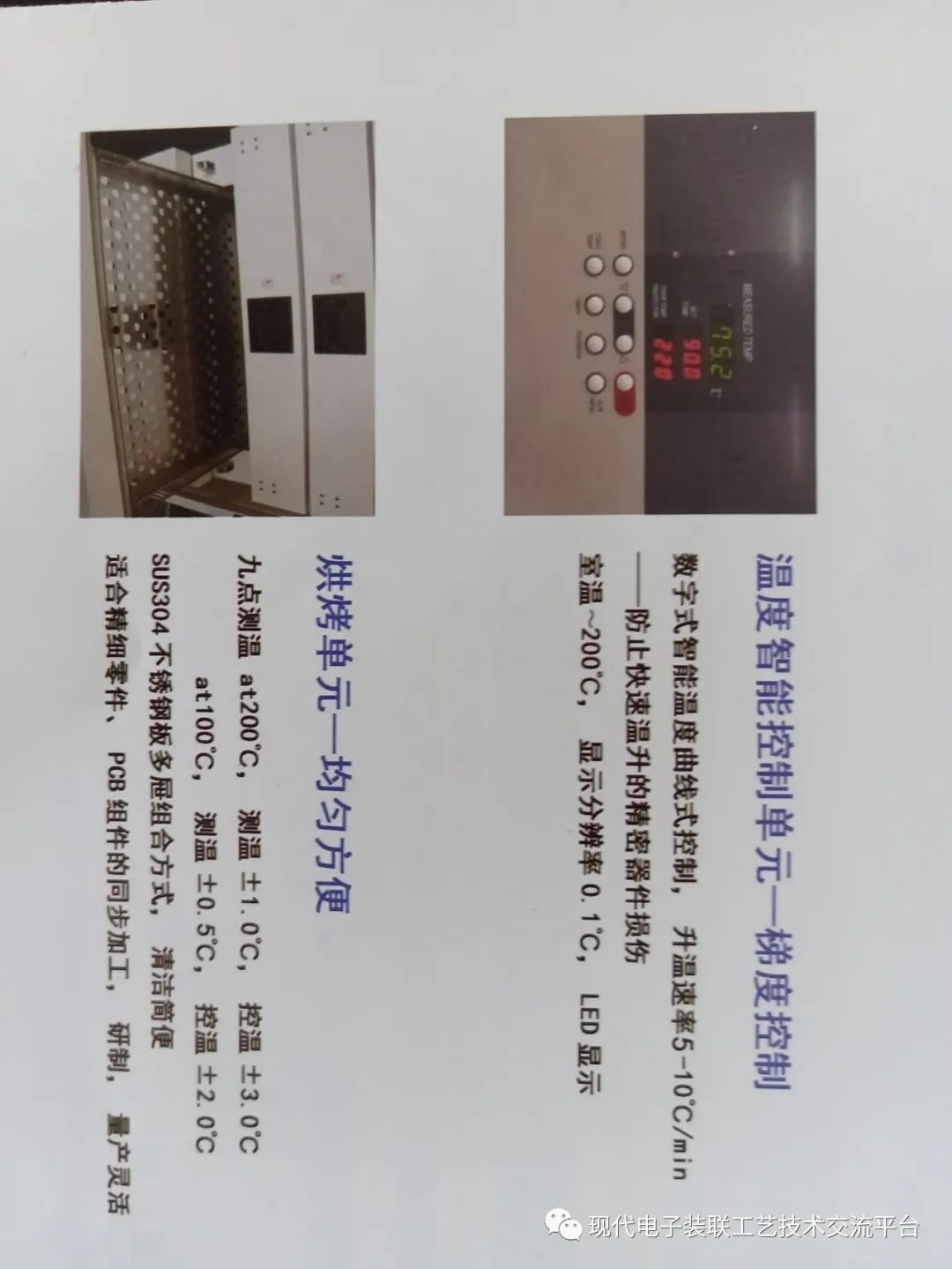

因此,针对此类器件 ESD 智能分屉式实验烘箱采用专业安全的升温梯度控制措施, 除九点测温保证温度精度 at200℃,无负荷状态下(测温 ±1.0℃),at100℃,无负荷状态下(测温 ±0.5℃,控温±2.0℃)、均匀度±2℃等指标要求严格外,升温速率应控制在 5~10℃/min。

PCB 裸板烘干除潮形变(平面度)如何控制?

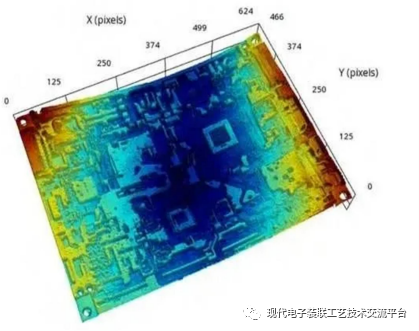

PCB 裸板长期存放由于应力、温度变化导致的板面弯曲、变形,烘干除潮过程中 PCB 裸板的多层不同材质结构应力在温度作用下形变及残存应力等均会使 PCB 裸板的平面度无法保证。电子行业标准要求 PCB 裸板保证平面度是应为:采用自动化焊膏印刷及贴片的设备对 PCB 裸板平面度要求较高,因 PCB 裸板一旦产生翘曲形变对焊膏印刷压力控制、贴片精度及焊接可靠性将无法保证。尤其注意近年来一些典型案例表明,这种板 面翘曲甚至对 PCB 裸板自身线路连接产生应力损伤(内部蚀刻线路断路),这种内部线路损伤在制造过程甚至调试阶段都难以发现。

采取设备焊接工艺时或 PCB 存放在相对湿度大于 70%~80%的工作场地时,装焊前无论是设备焊接还是手工焊接都必须进行去湿预烘处理,对于未拆封的原包装裸板可不进行预烘处理。

PCB 的去湿需要釆用阶梯式缓慢升温(梯度升温),而不是急速升温。这不仅仅是为了顺应环氧树脂对水分子的释放特性,更重要的是为了避免急速升温造成 PCB 翘曲。同样,经过烘烤排潮完毕以后,板子的降温也必须釆用缓慢降温(斜度降温)的方式, 以避免“急冷”在 PCB 基材内部形成局部应力,从而导致板子翘曲。PCB 经过高温烘烤, 特别是烘烤温度接近或超过基材的玻璃态转化温度(Tg)后,基材中的树脂处高度柔软的弹性状态,此时,如果采用急速冷却,板面有、无铜箔电路(或板芯内层电路)的环氧玻璃布绝缘基材之间,经历的降温速度就会产生较大的差异。这种降温速度差,会使烘烤过程中已经软化了的树脂,在有和无铜箔部位的冷却硬化速度不一致,从而形成局部应力。取板操作时烘箱温度与室温之间的温差越大,降温速度差异导致的这种应力也会越大,板面翘曲的后果也越严重!因此,PCB 裸板在实验烘箱内必须采用缓慢或自然降温,待温度降至 60°C 以下后,方可取出。

仅就排除潮气而言,PCB 组件制造过程不建议把烘板的温度提升到基板的玻璃态转化温度(Tg)或 125℃以上,除非需要在排潮烘板的过程中,同时去除板子内的残余应力。通常,去应力烘板必须将温度提升到基板(例如环氧玻璃布层压板)的 Tg 温度再加 20℃以上的范围内,并严格执行梯度升温(有恒温平台)和斜度(℃/min)降温(不需要设置恒温平台)的操作规范。如果板子有轻度翘曲需要在去应力烘板过程中加以校 平,还必须对板子作平放加压,或使用夹持工装压紧。显然,“去应力”烘板,也同时 就完成了“排潮”烘板。

通常,我们把 Tg≤130℃的印制板基材称作低 Tg 板;把 Tg=150℃±20℃的印制板基材称作中 Tg 板;把 Tg≥170℃的印制板基材称作高 Tg 板。无论何种类型 Tg 值的印制板,在其 Tg 温度以下,由于基材环氧树脂始终保持着坚硬的刚性状态,因而冷却时形成局部内生应力的几率很低,其板子发生翘曲的几率也就很低。高 Tg 板子不仅吸水率低,而且热膨胀收缩率(CTE)几率也很低。这也正是为什么手机板等高密度印制板(HDI),和芯片封装用印制板(COB)要选用高 Tg 基材,及高 Tg 板焊接前很少需要烘板排潮的原因之一。当然,由于手机生产周期短,一般情况下 PCB 从出厂到完成焊装, 大多都在几十个小时以内,“吸潮”的可能性几乎可以忽略不计。

PCB 裸板烘干除潮工艺操作要求:

去湿预烘必须在焊接前 8h 内进行,并设置好烘烤温度、升温速率及时间。对这一过程及 PCB 进出烘箱的温度均应有记录

PCB 裸板预烘条件:(80~100℃)±5℃,升温速率 5℃~10℃/min 的烘箱里烘8h±2h,取出时采取烘箱内自然降温至 60℃以下方可安全取出。烘烤完成的 PCB 要求在半个工作日内完成装焊,暂时不能装焊的需包装好保存在干燥柜或防潮功能的包装材 料内。为消除 PCB 裸板烘干除潮过程中板面的翘曲、形变,ESD 智能分屉式实验级别烘箱配套了 PCB 裸板专用压板以控制烘干过程板面的形变,其次通过自然降温等工艺措施释放板面残存应力以保证 PCB 裸板烘干除潮后的板面平面度;对于要求严格的产品,PCB 裸板烘烤时必须竖立放置在夹紧装置上,夹紧装置必须能在烘烤周期内为 PCB 提供足够的支撑,以防止 PCB 翘曲。

如何满足批次不同种类元器件不同温度、不同时间安全烘干需求?

ESD 智能分屉式实验烘箱采用单机多温、多屉设计,标准每屉 30~40L, 不同零件、组件取放灵活,无干扰;不同类型产品可通过分屉计时 0~99~999h,复位自动计时、定时声光提示。

ESD 智能分屉式实验烘箱单机设备通过不同元器件分屉计时、单机分单元不同温控、升温梯度精密制技术及热空气流量仿真对结构进行 了优化设计。不同的加热、隔热单元,独立可流量控制的进气、排气通道可专业安全的将每单 元、每屉的温度均匀度控制在±2℃以内,在提高 试验、生产过程中烘干工艺效率同时,将设备单元实际温控精度达到实验级水平。

如何防止元器件烘干过程中有害物质挥发对人体健康产生危害及环境影响?

ESD 智能分屉式实验烘箱针对电子器件、化学品高温烘干设计有可拆卸式独立封闭单元的单路进出通风及高效的多重过滤系统。活性炭过滤有害气体,高效过滤器过滤0.3um 以上粒子,过滤有效率高达 99.97,有效的保护室内操作人员免受有害气体的侵害。

多台分屉式实验烘箱不同位置如何实现集中智能管控?

ESD 智能分屉式实验烘箱预留 RS485(或以太网)数据通讯接口,设备单机或多组、多地可方便接入企业网络进行系统监测;智能升级版可定制网络多模组软件实现智慧监控。

ESD 智能分屉式实验烘箱安全性问题

ESD 智能分屉式实验烘箱单机设计有漏电保护、过载保护(本体内部加热回路、风机回路、控制回路都有独立的过载保护 )、过热防止回路(独立温度过升控制仪,当温度异常过升时,加热器电源断开、电机风叶动作) 、开始与复位(抽屉开时,风机、加热不停、计时复位;抽屉关闭,开始计时),自珍断功能 (加热器断线,SSR 短路、自动过升防止,传感器损坏),锁键功能、环保功能等。

审核编辑:刘清

-

PCB 裸板烘干除潮要求及形变(平面度)如何控制?2025-06-19 616

-

电子元器件焊接工艺2008-09-02 10389

-

电子焊接工艺2008-09-03 14573

-

有铅和无铅混装工艺的探讨2010-04-24 2087

-

电子产品工艺与装配技能实训2012-06-06 7028

-

电子元器件工艺分类2012-07-02 3273

-

电子元器件装焊工艺2012-08-16 2005

-

电子器件制备工艺2012-08-20 2137

-

画说电子工艺与操作技巧2012-09-27 2547

-

PCB LAYOUT(2):直插元器件与AI工艺2014-12-23 3293

-

SMT回流焊工艺中对元器件布局有哪些基本要求2020-06-16 4731

-

PCB烘干除潮的方法2022-11-24 1526

-

2006电子元器件搪锡工艺技术要求2023-08-23 748

-

SMT工艺选择无铅时元器件需考虑的因素2023-08-28 1133

-

铠德科技浅谈电子元器件焊接装配前没有进行烘干除潮的危害2025-06-26 512

全部0条评论

快来发表一下你的评论吧 !