哪些因素在影响金属力学拉伸试验呢?

电子说

描述

拉伸是一种简单的力学性能试验,在测试标距内,受力均匀,应力应变及其性能指标测量稳定、可靠、理论计算方便。通过拉伸试验,可以测定材料弹性变形、塑性变形和断裂过程中最基本的力学性能指标,如正弹性模量E、屈服强度σ0.2、屈服点σs、抗拉强度σb、断后延长率δ及断面收缩率ψ等。拉伸试验中获得的力学性能指标,如E、σ0.2、σs、σb、δ、ψ等,是材料固有的基本属性和工程设计中的主要依据。

拉伸试验是金属力学性能试验中最常见的试验,相同的材料通过不同的拉伸试验过程测量结果不一定相同。都有哪些因素在影响拉伸试验呢?

01

取样部位和方法

材料中因成分、组织、机构、缺陷加工变形等分布不均,使得同一批甚至同一产品不同部位出现差异,因此在切取样品时,应严格按照GB/T-228附录中的规定执行。

02

试验设备

试验设备直接影响结果数据的准确性和真实性,因此实验时必须要保证试验机在检定的有效期内。如图为WDW-50万能试验机,设备定期进行校验和送检。

03

试验环境的影响

试验环境主要包括环境温度、夹持器具选择的影响等。

04

试验方法的选择

试验方法主要包括夹持方法、拉伸速率、拉伸横截面积以及式样尺寸的测量方法,在选择测量式样的尺寸时,宜选用外径千分尺、游标卡尺或矩形样用游标卡尺。

此外,由于主观因素和操作技巧的不同,也会对测量结果带来误差。因此,检验人员应通过严格的培训并按照GB/T-228标准的方法进行试验。

05

一些基础性问题

对于大多数金属材料,在弹性变形区域,应力与应变成比例,当继续增加应力或应变时,在某一点上,应变将不再与施加的应力成比例。

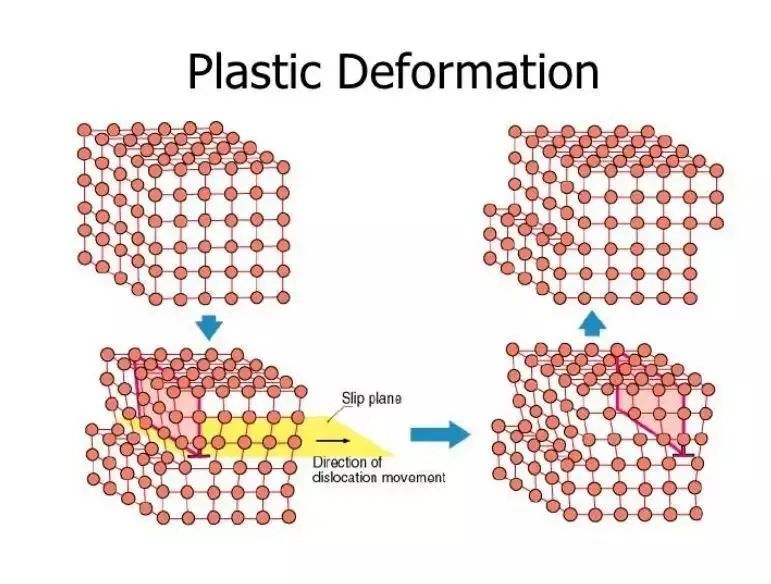

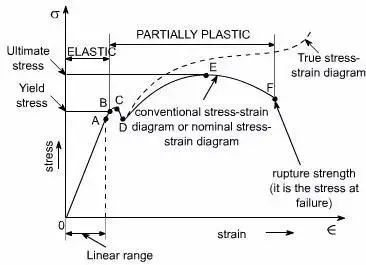

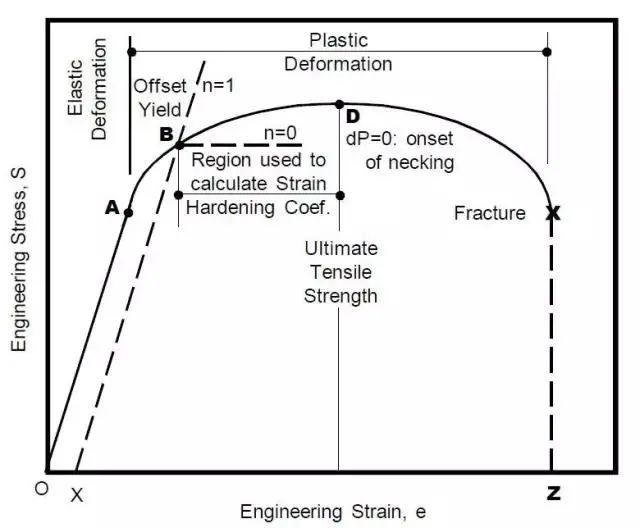

在这一点上,与邻接的初始原子间的键合开始破裂并用一组新的原子进行改造。当这种情况发生时,应力被卸除后材料将不再恢复到原来的状态,即变形是永久的和不可恢复的,这时材料进入塑性变形区(图1)。

图1 塑性变形示意图

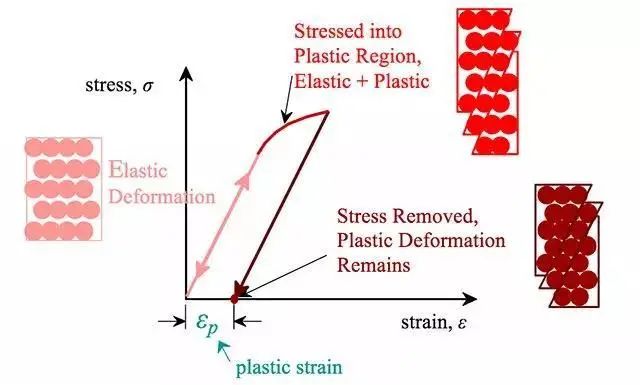

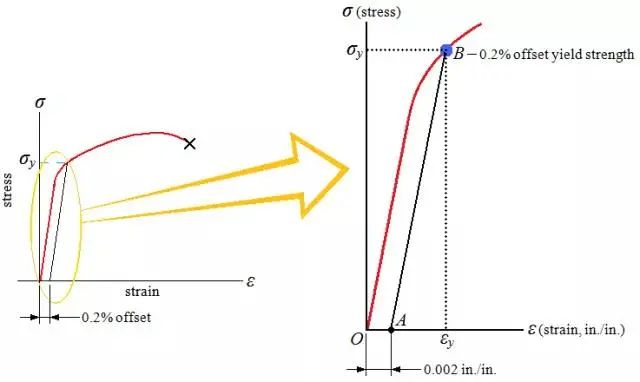

实际上,很难确定材料从弹性区转变为塑性区的确切点。如图2,绘制了应变为0.002的平行线。用该线截断应力-应变曲线,将屈服的应力确定为屈服强度。屈服强度等于发生明显塑性变形的应力。大多数材料并不均匀,也不是完美的理想材料,材料的屈服是一个过程,通常伴随着加工硬化,所以不是一个具体的点。

图2 应力-应变曲线

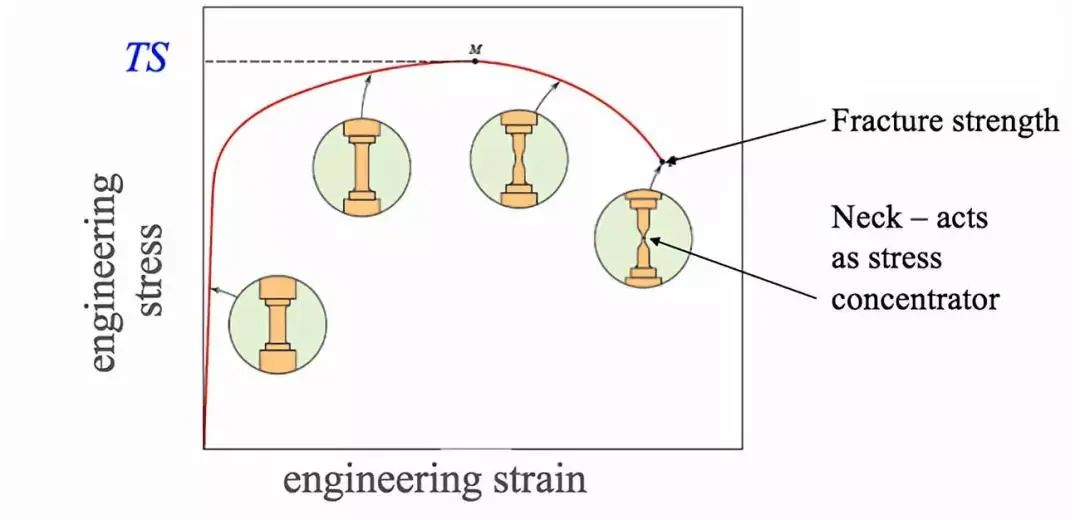

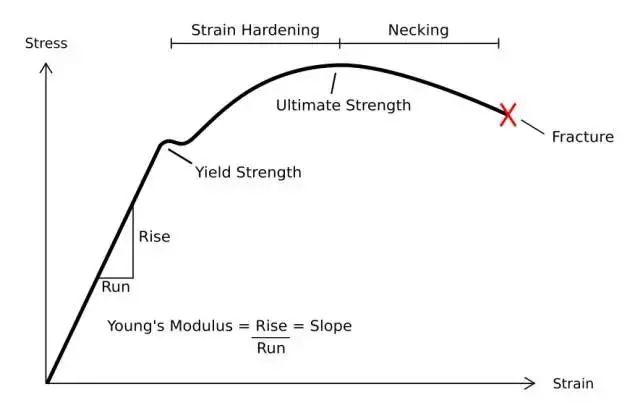

对于多数金属材料应力-应变曲线看起来类似于图3所示曲线。当加载开始以后,应力从零开始增加,应变线性增加,直到材料发生屈服以后,曲线开始偏离线性。

继续增加应力,曲线达到最大值。最大值对应抗拉强度,这是曲线的最大应力值,由图中的M表示。断裂点是材料最终断裂的点,由图中的F表示。

图3 工程应力-应变曲线示意图

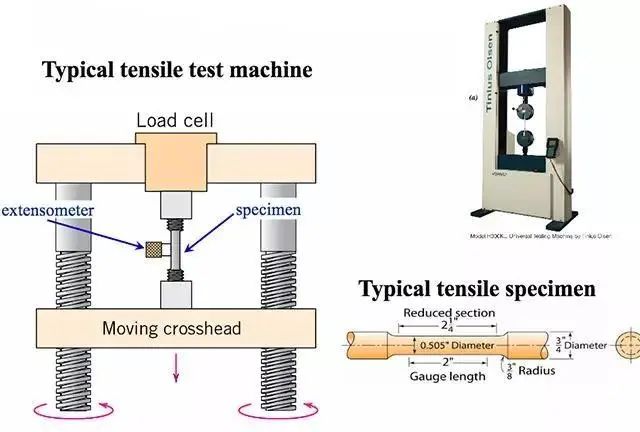

典型的应力-应变测试装置、测试样品几何形状如图4所示。在拉伸试验期间,样品被缓慢拉动,同时记录长度和施加力的变化,记录力-位移曲线,利用样品原始长度、标距长度和截面积等信息可以绘制应力-应变曲线。

图4 应力-应变测试

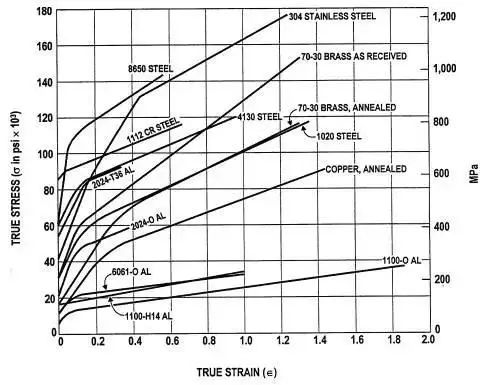

对于可以发生拉伸塑性变形的材料,最常用的有两类曲线:工程应力-工程应变曲线和真应力-真应变曲线。它们的区别在于计算应力时采用的面积不同,前者用样品的初始面积,后者用拉伸过程中的实时横截面积。因此,在应力-应变曲线上,真应力一般比工程应力高。

图5 典型的拉伸曲线示意图

图6 多种真实金属材料的真应力真应变曲线

最常见的拉伸曲线有两种:其一,有明显屈服点的拉伸曲线;其二,无明显屈服点的拉伸曲线。屈服点代表金属对起始塑性变形的抗力。这是工程技术上最为重要的力学性能指标之一。

图7 典型拉伸曲线,带有形变硬化

如何界定工程实际金属发生了塑性变形?

残余塑性变形量是重要依据,通常人为地把一定残留塑性变形量时工程金属对应的抗力作为屈服强度,也称为条件屈服强度。即没有明显的塑性屈服点,就没有明显的屈服强度,要想知道实际金属的屈服强度就需要一个判定条件,因此就有了条件屈服强度。

对于不同的金属构件,其条件屈服强度对应的残余变形量不同。对于一些苛刻的金属构件,其残余变形量规定应较小,而普通金属构件条件屈服时对应的残余变形量则较大。常用的残余变形量为0.01%,0.05%, 0.1%,0.2%,0.5%和1.0%等。

图8 条件屈服

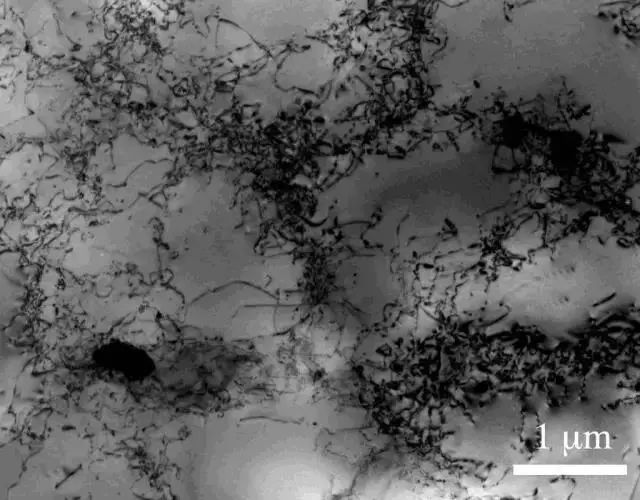

金属的屈服是位错运动的结果,因而金属的屈服由位错运动的阻力来决定。对于纯金属,包括点阵阻力、位错交互作用阻力、位错与其它缺陷或结构交互作用阻力。

图9 实际金属铝中的位错

在拉伸曲线上的直线段,也即弹性部分对应的面积为弹性能。从弹性变形开始至断裂过程中,样品吸收总能量称为断裂功,金属在断裂前吸收的能量称为断裂韧性。 实际金属在拉伸过程中通常伴随着力学性能的改变,最突出的现象就是加工硬化。金属的加工硬化有利于避免实际工程构件在过载时突然断裂,造成灾难性后果。

金属塑性变形和形变硬化是保证金属发生均匀塑性变形的先决条件,这就是说在多晶体金属中,哪里发生了塑性变形,哪里就得到了强化,然后塑性变形得到抑制,使变形转移到其它更容易的地方。

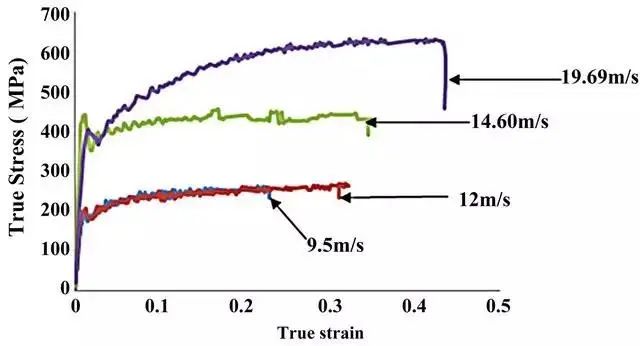

在实际的拉伸曲线上看,大多数金属在室温条件下发生屈服后,在屈服应力作用下,变形不会继续,继续变形必须增加阻力。在真应力-真应变曲线上表现为流变应力不断上升,出现加工硬化现象。这样的曲线称为加工硬化曲线。 加工硬化指数n是一个重要的塑性指标,它代表材料抵抗继续变形的能力。

图10 金属塑性变形中的加工硬化

最后,谈一下应变速率。通常测试的金属材料的拉伸曲线都是在较低的应变速率下测试获得的。只有一些特殊金属构件才需要在较高应变速率下测试其力学性能,即发生高速形变的构件。正常室温条件下应变速率拉伸,材料的变形主要以位错的滑移或孪生为主。

图11 铝合金高速形变曲线

在拉伸曲线上,即工程应变-工程应变曲线上最大工程应力称为极限拉应力,也就是抗拉强度。

审核编辑 :李倩

-

拉伸法测金属杨氏模量2008-12-05 4669

-

汽车内饰的力学性能拉伸测试2017-12-01 4101

-

挑选CPU的主板要关注哪些因素呢2021-09-23 2330

-

单片机选型要考虑哪些因素呢2021-10-22 1972

-

推动嵌入式视觉的激增有哪些因素呢2021-12-21 1513

-

lcd的显示速度跟哪些因素有关呢?2022-01-12 1944

-

金属拉伸过程中的拉伸应力及影响因素2009-07-03 918

-

拉力试验机测量金属试件拉伸强度2009-12-25 708

-

立式加工中心的精度由哪些因素决定呢?2018-09-18 10058

-

剥离试验机,关于性能试验的检测,你真的清楚吗?拉力、拉伸2022-08-11 3045

-

拉伸试验机的小常识,你知道多少?2022-08-19 3627

-

5分钟教会你,金属材料的拉伸试验怎么做?2022-12-30 4327

-

压力试验机的精度受哪些因素影响?深圳磐石测控2022-07-29 1282

-

磐石测控:深圳拉力试验机影响测试精度有哪些因素?2022-11-22 1070

-

水凝胶拉伸试验机:材料性能的洞察者2025-04-28 454

全部0条评论

快来发表一下你的评论吧 !