为什么要做FMEA?如何对其进行分析?

电子说

描述

1.FMEA的简介

FMEA 全称 Failure Mode and Effect Analysis,即失效模式及效应分析。

FMEA是在产品设计阶段和过程设计阶段,对构成产品的子系统、零件,对构成过程的各个工序逐一进行分析,找出所有潜在的失效模式,并分析其可能的后果,从而预先采取必要的措施,以提高产品的质量和可靠性的一种系统化的活动。

按照产品所处的阶段,又分为设计阶段的 DFMEA(Design Failure Mode and Effects Analysis)和生产阶段的PFMEA(Process Failure Mode and Effects Analysis)。

2.为什么要做FMEA

这里我们能看到很多产品售后因为存在功能失效导致被召回的案例,比如说以新能源车为例,2021全年其因产品缺陷召回800多万辆,里面的问题各种各样:

通信模块软件问题召回;

发动机阀芯耐压性不足;

小鹏逆变器直流母线电容正负极短路;

而产品一旦因问题被召回,不仅会产生明面上的资金损失,更会对企业名誉或者产品信誉造成不可逆的损伤,这也就意味着缺陷的预防比缺陷的结果更有意义。

而 FMEA 就是这样一个缺陷预防的方法,可以帮助我们定性而不定量分析问题,从系统化的管理思路上,寻找潜在的技术风险,即找到起因和影响,确定预防和探测措施,找到降低的风险的措施,并形成文本记录。

3.失效和失效模式

对于产品质量的理解,即想办法让用户(消费者,使用者,维修者)在产品使用过程中,没有造成任何正常功能的影响。对于管理的理解,即寻找方法,利用资源,达成质量目标。而FMEA 作为质量管理的工具,可以从全局的角度做好风险分析,风险和成本之间寻找平衡,最好确定控制手段。

FMEA比较重要的一点是要站在用户的角度看问题,分析技术风险,设计和生产流程风险,减少失效,提高产品安全性。首先是理解失效,即没有达到既定的功能和要求。

功能丧失:无法操作,突然失效;

功能退化:性能随时间损失;

功能间歇:操作随机开始、停止;

失效模式:是指看到或者感知到现象,而失效影响:是指用户的切身感受。

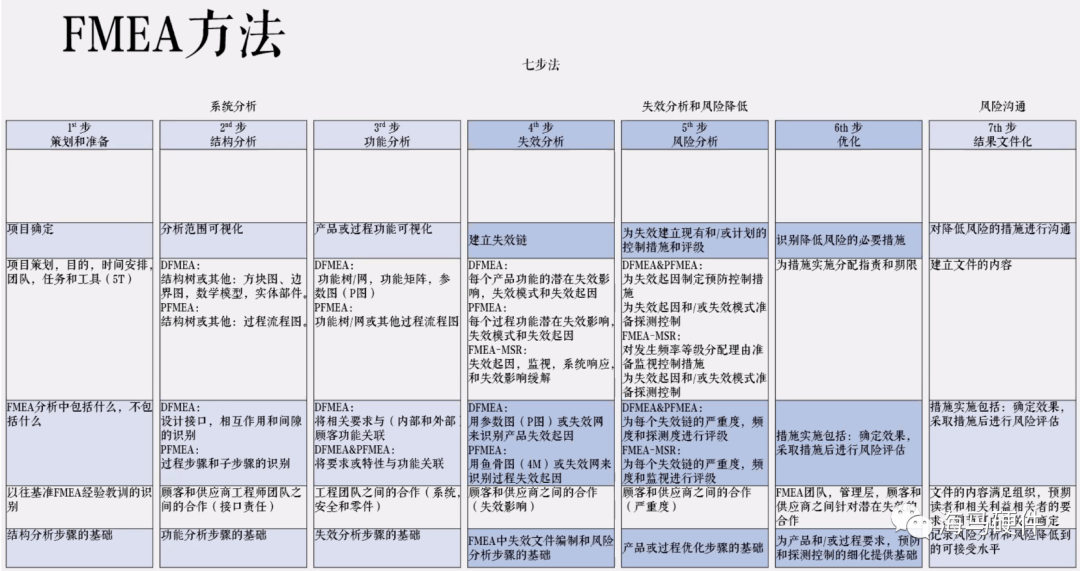

4.FMEA 七步法

第一步:规划和准备。规划和准备FMEA时,需要讨论五个主题,分别是:

Intent意图——我们为什么要做FMEA?

Timing时间安排——什么时候完成?

Team团队——需要包括哪些人?

Task任务——需要做哪些工作?

Tool工具——如何进行分析?

第一步里面感受比较深刻的两个点,一是我们其实在实际设计过程中经常用到,比如我们说在哪些情况下会使用FMEA。一般是如下三种情况:

新设计、新技术或新过程:如对新开发的产品,FMEA是要在一开始就要使用。

现有设计或过程的新应用:如老产品要宣称新的预期用途或是使用环境,在宣称之前就要考虑新的风险,需要做FMEA。

对现有设计或过程的工程变更:为了满足新法规的要求,产品可能需要对原有的设计进行变更,在变更前需要分析变更是否带来的新风险。

以上三种情况下,我们都是在产品或过程实施之前使用FMEA,所以FMEA需要一定的及时性,否则会影响整体的项目进程。FMEA作为系统分析和失效预防的方法,最好是在产品开发过程的早期阶段启动,因为预防比发现更有效。

二是FMEA是一个系统的方法,在实施时通常需要一个团队。在任何场景下团队的作战能力往往更强,FMEA团队成员组成基于企业自身的条件,如何全面的考虑风险是最终目的。组建好团队后,要分配成员的职责,可能某个角色的责任由不同人担任,也有可能一人承担多个职责。

第二步,结构分析。对于结构分析,同为FMEA分析的DFMEA和PFMEA,由于分析对象不同,进行结构分析的目的也是有所异同的。DFMEA的结构分析是为了将设计识别和分解成系统、子系统、组件和零件,以便进行技术风险分析。

PFMEA的结构分析是确定制造系统,并将其分解成过程项、过程步骤和过程工作要素。DFMEA和PFMEA进行结构分析都要识别每个分解项,以及相互关系,为下一步的功能分析打基础。

这里面感受深刻的一点是结构可视化,为了更清楚识别每个分解项,最好的办法是将结构可视化。对于DFMEA,是要将系统结构可视化,常用的方法是利用方块图/边界图、结构树的方法。对于PFMEA,将结构可视化的方法是采用过程流程图和结构树。总结起来就是一图胜千言:图形+数值(少用文字)

第三步:功能分析。整个FMEA的核心步骤就是拆解功能,其目的,就是要确保相应的功能分配到合适的分解项中。某一个分解项的功能,描述的是这个分解项的预期用途。在DFEMA中,系统要素的功能是描述这个要素的预期用途。而在PFEMA中,描述的是过程项或过程步骤的预期用途。

每一个分解项可能会包含多个功能,功能描述的清晰准确很重要,试想一下,如果某个部件的功能描述不准确,对它的预期用途表达就不清晰,导致的结果就有可能将之后的分析引到一个错误的方向。

第四步:失效分析。失效即没有达到既定的功能和要求。针对每一个失效,需要考虑三个方面内容:

发生了什么失效影响?

失效模式是什么?

为什么会失效?(失效起因)

失效链是由这三个要素组成,三者是相互关联的。对照功能,分析可能出现的多种失效模式是失效分析的关键。失效起因是失效模式出现的原因,失效模式是失效起因的后果。起因应尽可能简明、完整地列出,以便之后采取针对的措施。

第五步:风险分析。分析了失效模式,并且找到失效影响和失效起因。接下来就要进行风险分析,风险分析的目的是通过对严重度、频度和探测度评级进行风险评估,并对需要采取的措施进行优先排序。

严重度评级S:是失效影响的严重程度,对于产品而言是失效发生的后果。FMEA手册根据失效影响的大小,将严重度分成10级,一般要看产品的安全性和有效性是否被影响到。而在PFMEA分析中,失效分析的对象是过程,过程的失效可能会影响到下一个工序,下一层级的产品加工,最终影响到产品的功能。

频度评级O:是失效起因发生的频率,对于产品而言是失效发生的概率。频度的大小,跟是否存在预防控制和探测控制有关。采取的控制措施越多,那相应发生失效的频度就会越低。

预防控制提供信息或指导,是设计的输入。DFMEA可能包括:法规和标准的要求、使用材料的标准、文件的要求、以往的经验等等,对于硬件设计还可能是规范的流程、设计评审机制,checklist等等。PFMEA可能包括:SOP、设备维护、人员培训等等。

探测度评级D:是失效起因和/或失效模式的可探测的程度,在于是否有有效和可靠的测试或检验方法探测到失效模式或失效起因。在进行探测度评级时,最主要是要看探测的方式是否成熟和探测的机会。比如:测试或检验的方法都是通过了验证的,那肯定比还没有建立检测方法要更具探测能力。

措施优先级AP:措施优先级就是在采取降低风险之前,由于资源、时间、技术和其他客观因素的限制,决定采取措施的优先顺序。判断优先级主要是通过S*O*D得到的数值大小,但是新版手册对此有了新的规定,首先考虑的是严重度,其次是频度,最后才是探测度,这与之前只比较数值的大小不同,避免出现相同数值的乘积而影响到优先级排序。

第六步:优化。先要明确优化的目的,即在风险分析的基础上,确定降低风险的措施并且评估这些措施的有效性。降低风险就是要降低风险的严重度、降低风险发生的频度或者是提高风险可探测度。

根据采取措施优先级的原理,优化的顺序也是先要消除或减轻严重度,其次降低频度,最后是提高探测度。

第七步:结果文件化。最终FMEA分析可以形成一系列的报告,可作为设计开发的输入存在于设计开发文档中,用于指导新的设计或者经验借鉴。

5.学习总结和回顾

本次 FEMA 的学习,我对于产品失效和失效分析有了更深刻的理解,虽然我们在平常的设计中可能并没有非常正式的去做FMEA,但其实在设计的过程中,我们所做的一些工作来保证设计的稳定性其实是相类似的,比如用规范的流程、设计评审机制,checklist等等去规范设计。

最后总结下学习中体验比较深刻的几个点:

(1)不管是产品的功能设计还是产品的使用风险分析,首先是要做的就是站在用户的角度去看问题,站在用户的角度看需要哪些功能,可能存在哪些技术风险,以提高可靠性;

(2)缺陷的预防比缺陷的结果更有意义,拿硬件设计来讲,前期没有做好充足的设计检查和风险检查,出现问题后改板往往会花费更多的时间精力;

(3)一图胜千言:图形+数值的组合比文字更直观,在我们拆解问题时能起到非常重要的作用,在找问题根因分析时,需要从上到下拆解到不能再细分拆解的部分,这样便于我们直观的发现真正的病根。

(4)FMEA工具挺好的,能给我们一个方法去分析我们的设计潜在的风险,帮助我们提前思考风险可能的严重程度,发生频次,根因的探测方法,选择合适的措施和实施优先级。

审核编辑:刘清

-

FMEA在医疗器械风险分析中的应用2024-08-01 1379

-

什么是FMEA?DFMEA和PFMEA的区别2023-11-06 13796

-

干货分享 | FMEA何时做?谁来做?2023-02-14 1459

-

fmea什么意思_fmea失效分析三个要素2021-05-21 41683

-

AIAG-VDA故障模式与影响分析FMEA手册免费下载2019-06-14 2481

-

FMEA潜在失效模式及后果分析的详细资料说明2019-05-09 1816

-

解读FMEA分析的重要性2018-12-22 11358

-

汽车行业FMEA2018-03-01 8552

-

基于FMEA的故障网络图自动构建2018-02-26 970

-

FMEA失效模式与影响分析2010-06-13 1381

-

失效模式和效果分析 FMEA(Failure Mode an2009-08-17 934

-

FMEA概念及设计FMEA的介绍2009-07-04 1234

-

FMEA潜在失效模式及后果分析2009-06-29 1358

-

制程FMEA作业说明2008-10-28 3277

全部0条评论

快来发表一下你的评论吧 !