新产品开发时关键螺栓拧紧工艺开发及验证的过程

电子说

描述

摘要:介绍螺栓联接力矩法、力矩+转角法、屈服点法,各种拧紧工艺及优缺点比较。目前各种拧紧工艺在发 动机装配行业内,根据不同产品连接要求都有比较多的应用,且采用电动拧紧工具都能很好地保证拧紧过程质 量;探讨新产品开发时关键螺栓拧紧工艺开发及验证的过程。

螺纹联接是机械零部件之间结 合的最常用方式之一,与铆接、焊 接、粘接等连接方式相比,具有装 配与维修的方便性,也是标准化程 度最高的机械零件。汽车发动机装 配过程中大部分零件都是通过螺栓 联接完成装配的。

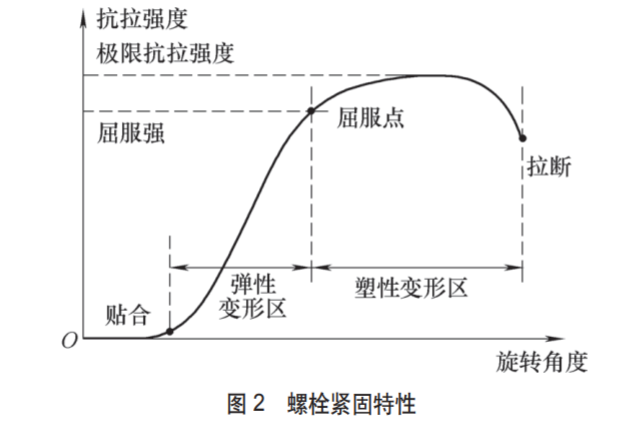

螺纹联接的目的是让两被连接 体紧密贴合,并拉伸螺杆产生轴向 预应力来夹紧两个被连接件,以确 保被连接零件的可靠连接和正常工 作。如图 1 所示,作用在两个被连 接件上的夹紧力会在两个零件接触 面上产生静摩擦力,来克服螺栓横 向剪切力。

装配拧紧的实质是要将螺栓的 轴向预紧力控制在适当范围。夹紧 力需适中:过小夹不紧,被连接件 容易松动;过大夹过紧,被连接件 容易损伤,同时也容易造成螺纹件 的损坏(如螺栓拧断、脱扣、连接 件压陷/破裂等)。

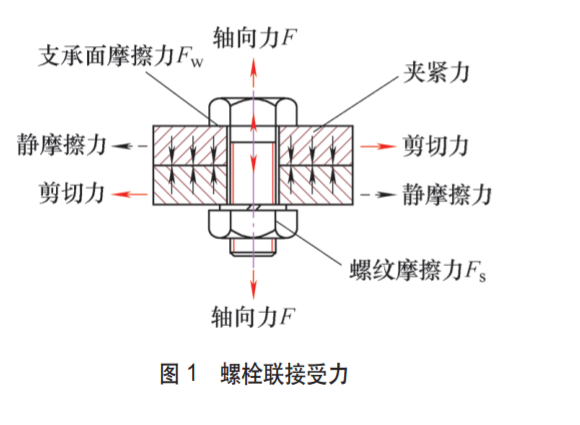

螺栓拧紧过程中拉伸力(即预 紧力)与转角关系如图2所示,分 为贴合、弹性变形、塑性变形三个 阶段。在弹性变形区内预紧力与转 角呈线性关系,过螺栓屈服点后, 在塑性变形区随着转角增大预紧力 基本不变,直至螺栓被拉断。 由于在实际生产过程中螺纹联 接的夹紧力不易测得,也就很难予 以直接控制,而扭矩的产生及测量 都很简单,所以在实际生产过程中 都以扭矩为基础对螺纹联接进行拧 紧控制。电动拧紧工具内置扭矩及 角度传感器,在拧紧过程中可以动 态输出扭矩及角度值,对拧紧过程 进行精确控制。

目前常用的拧紧工艺方法有力矩 法、力矩+转角法、屈服点法三种。

扭矩控制法

力矩法是应运最多同时也是最 简单的,它是当拧紧扭矩达到某一 设定的控制值时,立即停止拧紧的 控制方法。它是基于当螺纹联接 时,螺栓轴向预紧力F与拧紧时所 施加的拧紧扭矩T成正比的关系。

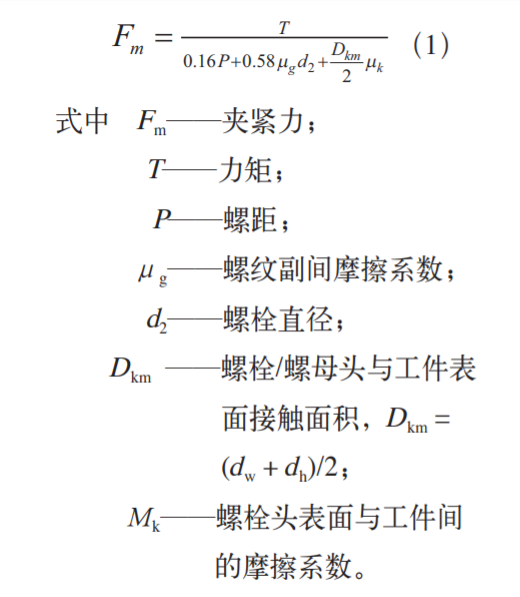

夹紧力与力矩关系计算公式如下:

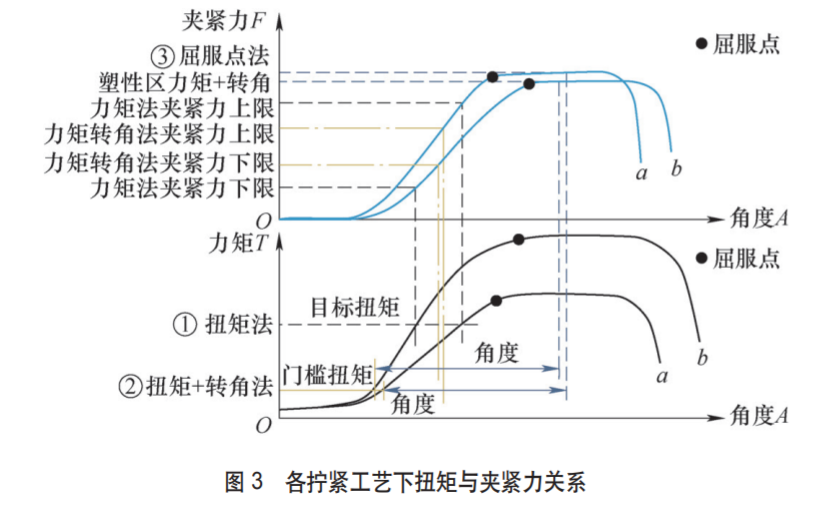

根据上式可以看出,虽然F m与 T呈线性关系,但同时受螺纹加工 精度、材质、表面状态(涂层)及 润滑条件等的影响,在实际应用中 扭矩控制法的最终夹紧力会出现比 较大的散差。如图3所示,采用扭 矩法拧紧,可以获得比较一致的最 终力矩,但是对应夹紧力分布较散。

在实际应用中,扭矩法采用经验设计法应用于普通联接位置;轴 向预紧力的最大值通常只能设计在 其屈服强度的70%以下,实际轴向 力小而分散,导致材料浪费,且可 靠性差。同时提高螺纹螺栓本身精 度、材料一致性、及表面处理/润滑 一致性,可以提高扭矩控制法预紧 力的一致性。

扭矩+转角控制法

扭矩+转角控制法是先把螺栓 拧到一个初始扭矩(也叫门槛扭 矩)后,再从此点开始,拧一个规 定的转角的控制方法。根据最终拧 紧所落在的区间,分为弹性区扭矩 +转角控制法与塑性区扭矩+转角控 制法两种。

1)弹性区扭矩+转角控制法是 基于一定转角,使螺栓产生一定的 轴向伸长量及连接件被压缩,其结 果产生一定的螺栓轴向预紧力的关 系。应用这种方法拧紧时,门槛扭 矩的目的是把螺栓或螺母拧到紧密 接触面上,并克服开始时的一些阻 力,如表面凹凸不平等因素。而螺 栓轴向预紧力主要是在后面的转角 中获得的。从图3中可见,弹性区 扭矩+转角控制法相比于拧紧控制 法,最终夹紧力分布更集中,有效 提高了螺栓轴向预紧力精度。

2)塑性区扭矩+转角控制法 最终拧紧超过屈服点落在塑性变形 区,其夹紧力主要取决于螺栓本身 的屈服强度,精度大大提升。

屈服点控制法

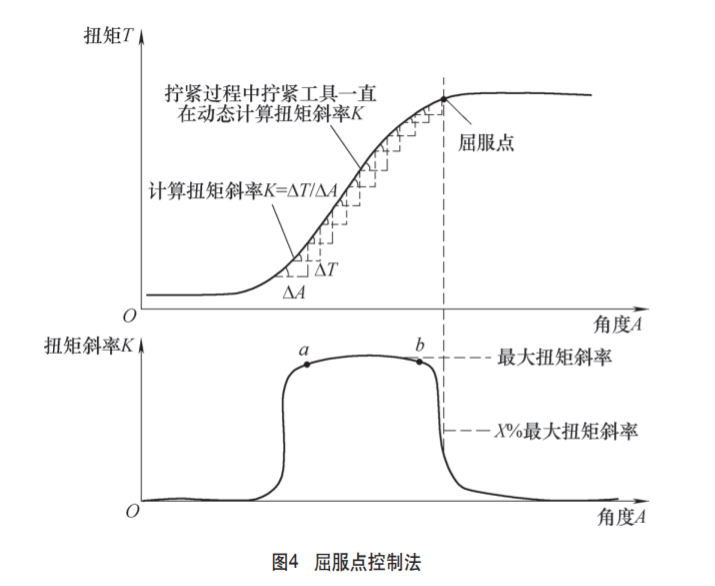

屈服点控制法是把螺栓拧紧至 屈服点后停止拧紧。它是利用材料 屈服后夹紧力基本保持不变的特性 的一种拧紧控制方法。通过对螺栓 拧紧的扭矩/转角曲线斜率的连续计 算和判断来确定屈服点。

螺栓在拧紧的过程中,其扭矩 -转角的变化曲线如图4所示。

螺栓贴合后,随着螺栓转角 增加,斜率上升很快,之后经过 简短的变缓后而保持恒定(a—b区 间)。过b点后,其斜率经简短的 缓慢下降后,又快速下降。当斜率 下降一定值时(一般取最大斜率的 50%),再转过一个角度(如5°) 后, 停止拧紧。

整个拧紧过程中电动拧紧工具 一直在动态计算扭矩斜率,同时也 会对最终扭矩及角度进行监控超出 设定范围进行报警。屈服点控制 法的预紧力大小主要取决于螺栓的 屈服强度,因此能得到较大的预紧 力。螺栓利用率很高,预紧力的离 散度也很小,而且预紧力不受摩擦 系数变化的影响。

从图3和图4可见,屈服点控制 法及塑性区扭矩+转角控制法拧紧 夹紧力保证精度最高。塑性区扭矩+ 转角法相比于屈服点法,屈服点后 的角度因为不同螺栓联接摩擦系数 等变化会有一定离散度, 所以实际 应用中产品设计时会限定塑性区扭 矩+转角控制的螺栓重复拧紧次数 (一般≤2次)。

发动机关键螺栓联接,如缸盖 螺栓、连杆螺栓、主轴承盖螺栓、 皮带轮螺栓及飞轮螺栓等,受力情 况复杂,可靠性要求高,联接的质 量直接关系着发动机的动力性、安 全性和各联接部位是否泄漏,所以 一般采用塑性区扭矩+转角控制法 或屈服点控制法拧紧来保证夹紧力 控制精度。接下来对发动机新产品 开发过程中关键螺栓的拧紧工艺开 发及验证方法进行探讨。

螺栓产品设计

产品根据螺栓的极限工作载 荷,考虑一定的安全系数,设计计 算出目标夹紧力,然后根据夹紧力 要求设计选定螺栓规格。

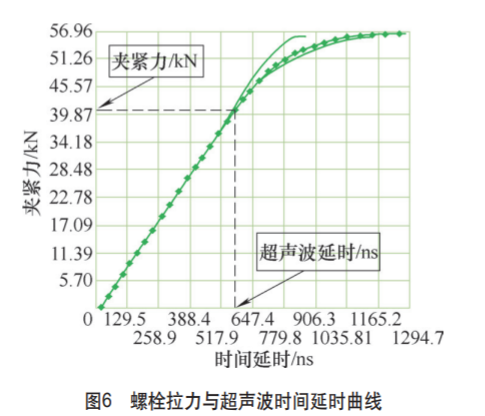

以一款发动机缸盖螺栓产品设 计为例:目标夹紧力55±5kN,设 计采用M10×1.5mm螺纹,螺栓等 级10.9(1 055~1 185MPa),目标 拧紧过屈服点。接着在实验室对该 缸盖螺栓拉应力及伸长量对应曲线 进行标定。借助超声波测量仪器来 测量螺栓拉伸前后的伸长量。

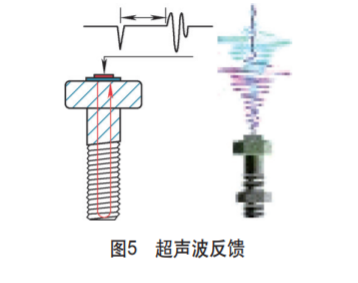

超声波测量方法:

1)使机加螺栓两端面平整。

2)在螺栓头部贴上一个感应片。

3)一个高压脉冲施加到感应 片上产生超声波,沿着螺栓传播并 在螺栓尾部反射回来;超声波返回 时产生一个反馈信号,如图5所示。

4)通过记录施加拉应力前后 的超声波反馈信号,可以得出螺栓 由于伸长量对应的超声波时间延 时。通过对螺栓施加不同拉力,同 时测得施加拉力前后相应的超声波 时间延时,最后可以得到螺栓拉力 与超声波时间延时对应的曲线,完 成螺栓在实验室里的标定,如图6 所示。

根据图6的对应曲线,要达到 设计目标夹紧力55±5kN,需要拧 紧过螺栓屈服点到塑性变形区。根 据螺栓材料抗拉强度可计算出对应伸长量以保证到塑性变形区;最终 选用塑性变形区扭矩+ 转角控制法 拧紧,拧紧工艺:30N·m+180°。

拧紧工艺验证

在实验室完成螺栓设计夹紧力 确认及拧紧工艺初步开发后,根据 新产品开发流程,需要在最终生产 线上进行拧紧工艺验证。

对于发动机关键螺栓的拧紧, 目前普遍采用电动拧紧轴全轴同步 拧紧以保证拧紧精度。在新产品生 产线准备就绪时,会进行装配试验 来对发动机进行相关验证,对关键 螺栓会用超声波测试螺栓进行夹紧 力验证。

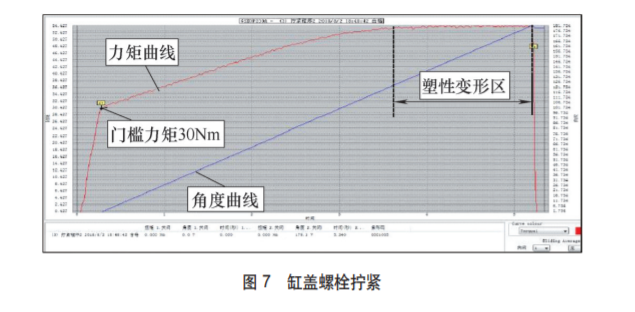

1)通过电动拧紧工具输出的 力矩曲线可以看出螺栓已经拧紧过 屈服点,如图7所示。

2 )用超声波测量螺栓夹紧 力。按设定拧紧工艺拧紧缸盖螺 栓,然后用超声波设备测得拧紧后 各螺栓的预夹紧力。实际对3台试 验发动机的缸盖螺栓进行了夹紧力 测量,表1是对应的预紧力结果。

从表1统计结果来看,夹紧力 控制非常精确、稳定,达到产品设 计目标。而力矩分布相对比较离 散,充分体现了塑性区力矩+转角 控制法相对于力矩法控制的优势。

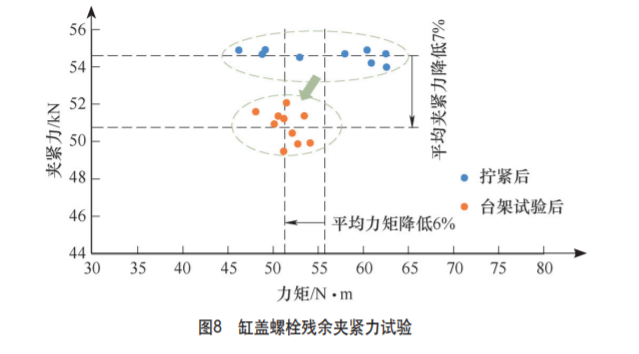

3)接着试验发动机会送到台 架实验室进行发动机耐久性测试, 试验结束后,会继续用超声波测 试设备测量发动机耐久性测试后螺栓的残余夹紧力情况,模拟螺栓在 发动机整个生命周期内的夹紧力情 况。

如图8所示,发动机耐久试验 后缸盖螺栓的残余夹紧力比刚拧紧 结束时降低约7%,残余夹紧力满足 产品设计目标。

结语

本文以一款发动机缸盖螺栓 的塑性变形区力矩+转角控制法为 例,阐述了产品目标夹紧力确认→ 螺栓设计选型→实验室标定螺栓夹 紧力与超声波时间延时曲线→拧紧 工艺设计→按拧紧工艺试制测量夹 紧力→发动机台架试验后测量残余 夹紧力,整个过程的开发及验证, 保证了该缸盖螺栓应用的质量及可 靠性。

屈服点控制法应用的整个拧紧 工艺设计及验证过程是一样的,只 是屈服点控制法因为屈服点后的目 标角度是一定的,所以采用屈服点 控制法的螺栓返松后螺栓的塑性变 形伸长量实际上是有一个目标范围 的;所以对于屈服点控制法的螺栓 还可以通过测量拧紧前后螺栓的塑 性变形伸长量来验证拧紧工艺控制 夹紧力的一致性。

螺纹联接的本质是要获得可靠 稳定的夹紧力,通过介绍力矩控制 法、力矩+转角控制法、屈服点控 制法的原理,对比各拧紧工艺的优 缺点。控制螺栓拧紧夹紧力精度从 高到低的排序为①屈服点 控制法 →②塑性变形区扭矩+转角法→③ 弹性变形区扭矩+转角法→④扭矩 控制法。在实际应用中,结合螺栓 应用本身的要求,选取对应合适的 拧紧工艺。对于关键螺栓的应用阐 述了新产品开发时,从产品设计 到拧紧工艺开发及验证的整个过 程,以确保螺栓应用的可靠性。

审核编辑 :李倩

-

电机引线螺栓硬钎焊工艺研究2025-05-14 376

-

看懂“拧紧曲线”,拧紧难题轻松解决!2024-01-02 2564

-

螺栓拧紧基本理论原理2023-12-04 1714

-

螺栓拧紧策略基本原理介绍2023-11-28 1446

-

发动机螺栓拧紧工艺及力矩检验2023-02-28 9486

-

螺栓怎么样才算拧紧?2022-12-13 2813

-

螺栓自动拧紧技术2020-06-12 5532

-

螺栓自动拧紧技术工作原理2020-05-11 12176

-

灵活高效的音频耳机开发验证平台2019-03-20 783

-

Picor_CoolPower产品及新产品开发路线图2016-01-06 766

-

新产品开发立项通知书2009-11-03 1011

-

螺栓拧紧试验台的研制2009-07-04 660

-

康佳集团新产品开发流程2009-05-07 971

全部0条评论

快来发表一下你的评论吧 !