固态锂电池近十年的研究进展

电源/新能源

描述

作者:吴敬华 1,2 杨菁 1刘高瞻 1王脂胭 1,2张秩华 1俞海龙 2,3姚霞银 1,2 黄学杰 2,3

摘 要 采用固体电解质取代液态有机电解液的固态锂电池,有望使用更高比容量的正、负极材料,从而实现更高比能量的电池体系,同时可彻底解决电池的安全性问题,符合未来二次电池发展的方向,是电动汽车和规模化储能的理想电源。为了实现兼具高比能量、高安全性、长寿命等特性的固态电池,进而推进全固态锂电池的实用化,2011—2021年间各国的科学家做了大量工作,并取得了许多突破性进展。本文以固态锂电池关键材料为出发点,回顾了2011—2021年以来固态电池的研究进展,包括锂离子固体电解质材料,电极/电解质界面调控,固态电池技术等方面,总结了现在存在的挑战及解决方案,并对该领域未来可能的发展提出了展望。

作为清洁能源的代表,锂离子电池由于其高比能量/功率、环境友好以及使用寿命长等特点,成为最具竞争力的电化学储能器件之一。目前,锂离子电池在便携式电子设备和电动汽车上已经得到广泛应用。但是,基于氧化物正极与石墨负极的传统锂离子电池的能量密度越来越接近其理论上限,同时,由于采用有机液态电解液,锂离子电池在充放电过程中不可避免地发生副反应,以及电池循环过程中电解液挥发、泄漏等现象均会导致电池容量的不可逆衰减,影响锂离子电池的使用寿命。此外,由有机易燃电解液引起的安全问题,引发民众对锂离子电池安全性的疑虑,尤其在一些关键行业,如航空航天、电动汽车、储能电网等领域,电池的安全性显得至关重要。

采用固态电解质取代液态有机电解液的固态电池,有望同时解决传统锂离子电池面临的比能量、循环寿命以及安全性等困境,符合未来大容量二次电池发展的方向,是电动汽车和规模化储能的理想电源。与传统液态锂离子电池相比,全固态锂电池具有如下优势:①消除液态电解液泄漏和腐蚀的隐患,热稳定性更高;②稳定且较宽的电化学窗口,可匹配高电压正极材料;③固态电解质一般为单离子导体,副反应少,循环寿命更长;④全固态锂离子电池可通过多层堆垛技术实现内部串联,获得更高的输出电压。因此,全固态锂电池被认为是锂电池的终极目标。

作为固态锂电池核心组成部分——固体电解质是实现固态锂电池高能量密度、高循环稳定性和高安全性能的关键。固体电解质又称快离子导体,主要包括聚合物固体电解质和无机固体电解质两大类。其中无机固体电解质又包括:硫化物固体电解质,氧化物固体电解质,硼氢化物固体电解质以及卤化物固体电解质等。无论采用何种固体电解质,由此带来的界面问题对于电池性能的影响都至关重要。在全固态锂电池中,电极与电解质之间的界面接触由固液面接触变为固固点接触,由于固相无润湿性,因此固固界面将形成更高的界面电阻。同时,固体电解质,尤其陶瓷电解质中有大量的晶界存在,且晶界电阻往往高于材料本体电阻,不利于锂离子在正负极之间传输。

为了推进全固态锂电池的实用化,最近十年各国的科学家都做了大量工作,并取得了许多突破性进展。本文主要回顾了2012—2022年以来国内外在电解质材料、电极/电解质界面以及固态电池技术等方面的研究进展,并针对当前在固态电池研究中面临的困难和挑战,总结了推进固态电池实用化过程中的常用策略,最后探讨了全固态锂电池可能的研究方向和发展趋势。并以此文祝贺《储能科学与技术》创刊十周年。

1 氧化物固体电解质进展

氧化物固体电解质材料具有安全性能高、稳定性良好、成本低廉、环境友好等优点,是储能应用的研究热点。氧化物固体电解质主要包括NASICON(sodium superionic conductor)型结构氧化物电解质、石榴石结构氧化物电解质和钙钛矿结构氧化物电解质。近十年来针对氧化物固体电解质,主要开展了其制备、改性、应用等方面的研究。

1.1 NASICON型结构固体电解质

NASICON型结构固体电解质的通式为Li[A2B3O12],其中A、B分别代表四价和五价骨架离子。NASICON型结构固体电解质制备工艺简便,易于加工处理,对空气稳定,热稳定性和力学性能良好,是一类重要的氧化物固体电解质材料。常见的NASICON型结构固体电解质根据化学组成可分为LiZr2(PO4)3(LZP),LiTi2(PO4)3(LTP)和LiGe2(PO4)3(LGP)。其中,LTP和LGP的离子电导率明显高于LZP,为近年来主要研究的NASICON型氧化物固体电解质体系。为提高LTP和LGP固体电解质的离子电导率,最常用的手段是通过离子取代来调控离子传输通道。在LTP和LGP中,采用Sc、Al、Y、Ga等对Ti或Ge进行部分取代,以及采用Si对P进行部分取代均可有效提高离子电导率。其中,Al3+取代被证明是最有效的手段。因此在LTP和LGP体系中,Li1.3Al0.3Ti1.7(PO4)3(LATP)和Li1.5Al0.5Ge1.5(PO4)3(LAGP)具有很高的离子电导率,两者电导率均可达到约10-3 S/cm量级,是当前最常见的研究体系。除了传统合成方法之外,Zhu等提出了一种利用NASICON骨架结构制备高性能固态电解质的方法。研究者首先制备了NASICON结构的Na3Zr2Si2PO12(NZSP)前驱体,然后通过锂钠离子交换获得了同样具有NASICON结构的Li3Zr2Si2PO12(LZSP)电解质。该方法的优点在于在保留钠超离子导体框架结构的同时,引入了锂离子并稳定在低配位结构中,获得了较大的锂离子传输路径,从而确保了其高离子电导率。合成的LZSP在室温下的离子电导率达3.59×10-3 S/cm,活化能为0.21 eV。此外,LZSP继承了NZSP优异的空气稳定性,而且应用于固态电池时表现出优异的对锂稳定性、循环稳定性和倍率性能。

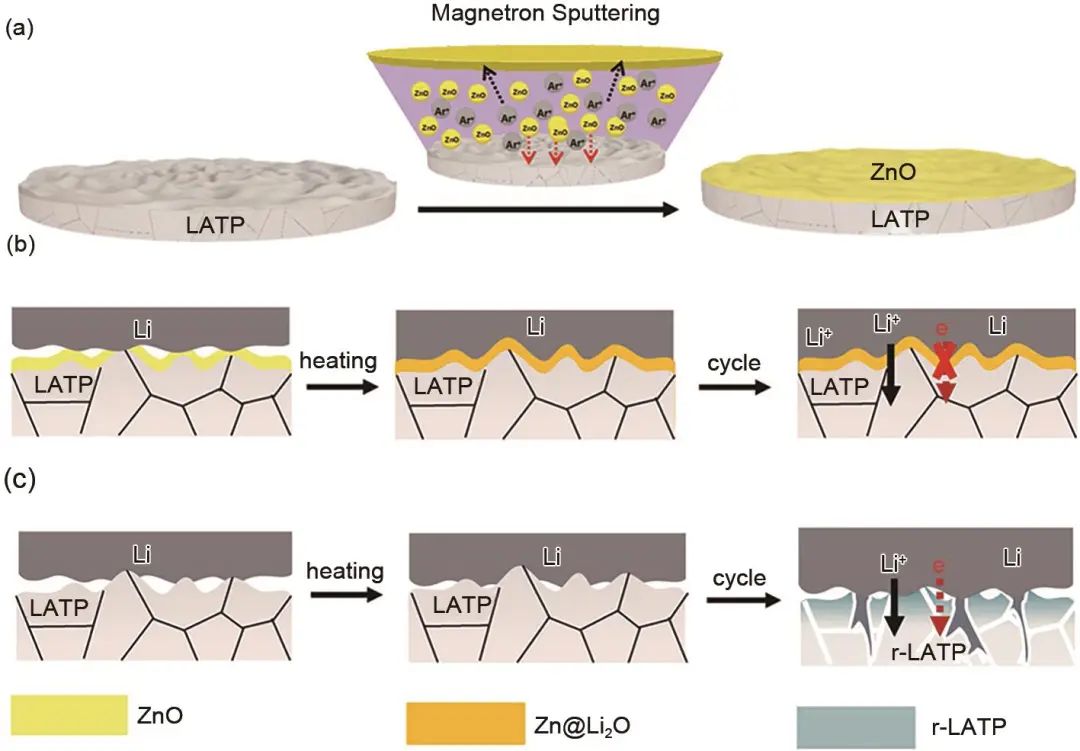

虽然LAGP和LATP电解质具有离子电导率高的优点,但由于内部存在的Ge4+和Ti4+在热力学上对锂不稳定,极易被锂还原。为了提高其实用性,现阶段的研究主要通过组分优化以及引入界面层等方式来改善其负极稳定性。效果较好的界面层材料包括非晶材料、氟化物材料、氮化物材料、氧化物材料和其他固体电解质材料。不同的界面修饰层材料对比于表1中列出。Hao等报道通过在LATP固体电解质表面溅射ZnO层,构建具有低电子电导和良好润湿性的Zn@Li2O界面层,有效改善了LATP/Li的界面稳定性(图1)。Liu等通过ALD手段在LATP固体电解质表面包覆Al2O3层,包覆后的LATP电解质应用在锂对称电池中可实现600小时稳定循环。在固体电解质表面包覆PEO、LiPON等电解质材料来稳定NASICON型结构固体电解质与金属锂的界面,也是一种有效的方法。另外,鉴于非晶材料具有良好的对锂稳定性,制备对锂稳定的非晶NASICON型结构固体电解质成为一种改善界面稳定性的方法。2019年,Zhang等通过旋涂的方式,在LAGP玻璃陶瓷片上均匀涂覆了一层对锂稳定的非晶LAGP层。采用涂覆后LAGP电解质组装的固态电池在容量和循环稳定性上均远优于未涂覆电解质组装的固态电池。

表1 NASICON/Li界面不同的界面修饰层材料对比

图1 (a) 磁控溅射在LATP表面制备超薄ZnO2示意图;(b) 无ZnO层时锂金属负极与LATP界面变化;(c) 有ZnO层时锂金属负极与LATP界面变化

1.2 石榴石结构固体电解质

石榴石结构固体电解质Li7La3Zr2O12(LLZO)具有良好的离子传输性能(10-3 S/cm)。除具有氧化物固体电解质一贯的稳定性优点外,还表现出远优于其他种类氧化物固体电解质的对锂金属稳定性,因此其在固态电池应用中极具潜力。LLZO存在立方相(c-LLZO)和四方相(t-LLZO)两种晶体结构。其中,c-LLZO在室温下是亚稳定相,离子电导率更高;而t-LLZO属于室温稳定相,离子电导率低。设法在室温下稳定立方相,以提高其离子电导率是当前LLZO材料制备领域的研究重点。另外,虽然LLZO对锂金属稳定,但内部存在的缺陷依然会导致枝晶的生长,最终导致固态电池失效,因而提高LLZO致密度也是当前重要的研究方向。在采用LLZO材料组装固态电池时,其与锂金属负极良好的界面接触对锂离子在界面的均匀传输极为关键。由于LLZO与锂金属接触属于点对点的固-固接触,接触面积小,且两者界面能不匹配使得不能实现润湿,会导致界面阻抗较大和界面处锂枝晶的生长。因此,通过减小LLZO与锂金属之间界面能的差别,改善两者间润湿性,优化界面接触,是实现LLZO应用的重要前提。

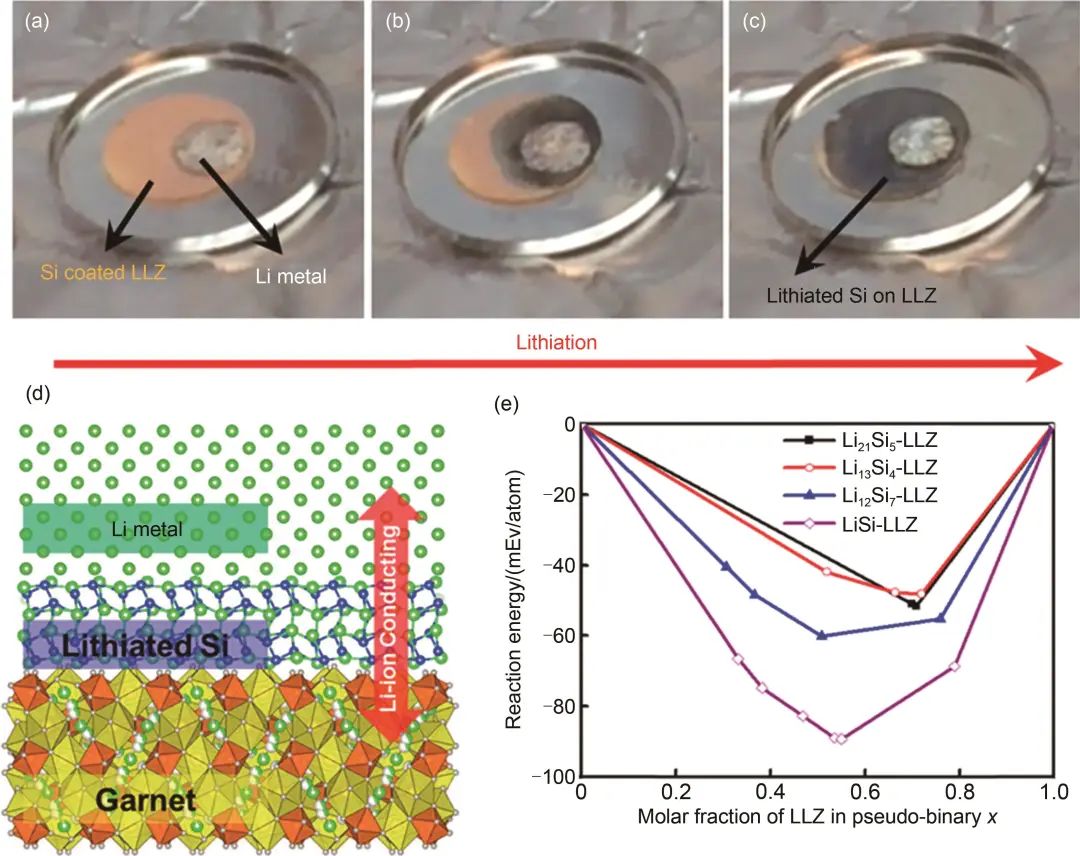

采用合适离子取代骨架离子是促进c-LLZO在室温下稳定和提高离子电导率的有效策略。Buschmann等通过对LLZO的合成,证实了Al掺杂有利于立方相结构的稳定和离子电导率的提高。后续研究中,研究人员发现除Al3+外,还有其他合适取代离子也可用来稳定结构、降低烧结温度、抑制杂相生成和提高离子电导率。目前已经进行的取代包括采用Sr、Y和Ca取代La和采用Nb、Ti、Ta、Sb、W、Te等取代Zr。研究表明,离子取代量对LLZO离子电导率的提升存在影响:取代量过低时无法稳定高电导率立方相,而取代量过高时无法被容纳在晶体结构框架中导致产生低电导率杂相。此外,致密的LLZO固体电解质内部电流密度均匀,有助于锂金属的均匀沉积从而抑制枝晶生长。对于LLZO致密度的提高,研究人员主要采用的手段包括优化制备方法、助熔剂复合和单晶材料制备,最常见的优化制备方法是热压法。2016年,Sharafi等利用快速热压技术强化制备了相对密度达到(97±1)%的Li7La3Zr2O12固体电解质材料。对于助熔剂复合法,低熔点助熔剂如MgO、LiBr、LiBO2等被应用于致密LLZO固体电解质的制备,可有效提高材料的致密度,还可在一定程度上实现良好的晶粒间接触,进而提高离子电导率。而LLZO单晶制备,是近年来出现的一种致密度提高的新方法。Kataoka等通过浮区熔融生长法首次成功生长出厘米级单晶Li6.5La3Zr1.5Nb0.5O12和Li6.5La3Zr1.5Ta0.5O12,获得了极高的锂离子电导率(1.39×10-3 S/cm和1.27×10-3 S/cm)。得益于单晶材料极高的致密度,采用Li6.5La3Zr1.5Nb0.5O12电解质片组装的对称电池,表现出良好稳定性。为实现LLZO固体电解质与锂金属之间的润湿,润湿界面层被广泛应用,进而改善固-固界面接触、抑制锂枝晶生长以及缓冲电池循环过程中材料的体积变化。常见润湿层材料包括金属/非金属单质、氧化物、硫化物、氮化物、氟化物、聚合物等。不同润湿层材料对比如表2所示。Han等报道通过在LLZO表面沉积一层5 nm厚度的Al2O3,改善了对锂润湿性,消除了界面的空隙。同时,由于Al2O3与锂发生原位反应可在界面生成离子导电的亲锂层,有效抑制了杂质和界面缺陷的生成。在多种因素作用下,界面阻抗由1710 Ω·cm2降至34 Ω·cm2。Luo等通过CVD手段在LLZO表面镀上一层超薄的非晶Si层(见图2),可将锂与LLZO界面阻抗由925 Ω·cm2降至 127 Ω·cm2,实现了将原先疏锂的表面转变为亲锂表面。

表2 LLZO/Li界面不同的润湿层材料对比

图2 具有Si镀层的LLZO与熔融锂的反应变化趋势(a) 反应前照片;(b)、(c) 反应后照片;(d) 原位反应生成亲锂层示意图;(e) 原位反应生成亲锂层与LLZO和锂的反应能量计算结果

1.3 钙钛矿结构固体电解质

钙钛矿结构固体电解质的通式为Li3xLa2/3-xTiO3(LLTO)。钙钛矿结构固体电解质电导率较高,热稳定性和力学性能良好,但制备温度较高。为提高LLTO固体电解质的离子电导率,通常采用的策略包括离子取代、复合和烧结气氛调控。研究表明,采用Pr、Nd和Y等对LLTO中的La进行部分取代,或者采用Al、Zr、Cr、Nb、Ta、W等对LLTO中的Ti进行部分取代,可有效提高离子电导率。值得注意的是,对La位取代来说,取代离子的半径越大,锂离子传输通道瓶颈尺寸越大,越能提高离子电导率。相反,对Ti位取代来说,取代离子的半径越小,使Ti—O原子间距离缩短,Ti—O键强度得到增强,越有利于提高离子电导率。与LLTO较高的晶粒电导率相比,LLTO的晶界电导率一般要低2~3个数量级,是LLTO离子电导率提高的重点方向。通过复合LiF等增加锂离子浓度,或复合锂硼氧化物(Li2O-B2O3)等低熔点助剂来改善烧结性能、提高致密度,均被证明可提高晶界电导率。此外,通过排除烧结气氛中的水和CO2,避免低电导Li2CO3的生成也有利于离子电导率的提高。

与NASICON型结构固体电解质类似,LLTO固体电解质由于存在易被还原的Ti4+,也存在对锂界面稳定性问题。Yan等提出采用混合离子/电子导体层来解决稳定性问题。研究中以甲苯为催化剂,引发了LLTO与金属锂的反应,形成了Li0.35La0.52[V]0.13TiO3混合离子/电子导体层。该混合离子/电子导体层缓冲了锂离子浓度梯度,并使锂金属表面的二次电流均匀分布,有效抑制了副反应发生和枝晶生长。目前,LLTO的主要合成方法都需要较高的烧结温度,容易导致锂的挥发和晶界阻抗的提高。因此,降低烧结温度,并降低晶界阻抗将是未来LLTO固体电解质研究的重点。

2 硫化物固体电解质进展

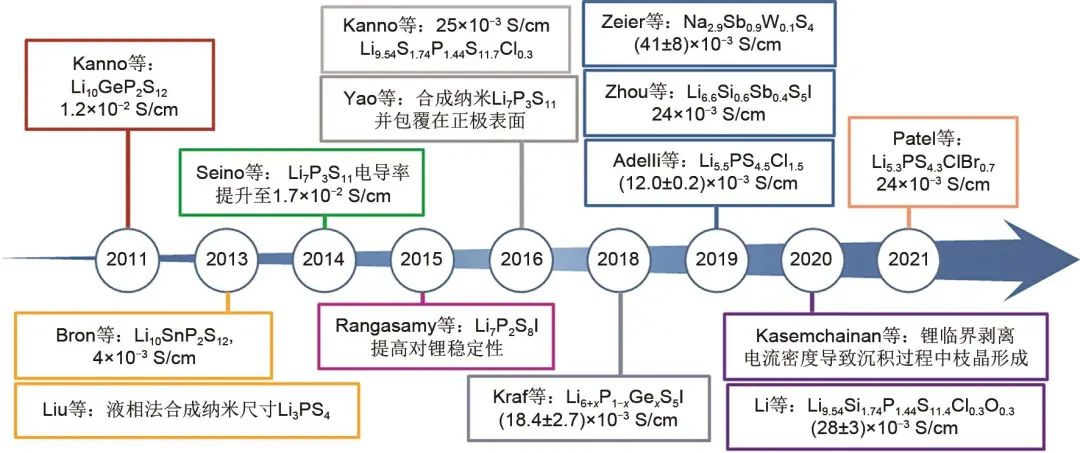

硫化物固体电解质在室温下具有较高的离子电导率,范围从10-4到10-2 S/cm。同时,硫化物固体电解质具有可忽略的电子电导率和良好的力学性能,有利于全固态电池中电极/电解质形成良好的固-固接触界面,从而优化全固态电池的循环稳定性。因此,许多工作从硫化物固体电解质体系入手,致力于开发出具有高离子电导率,宽电化学窗口,具有良好化学稳定性和空气稳定性的理想固体电解质材料。图3整理了2011—2021年硫化物固体电解质研究中具有代表性的工作,以下将按照Li-P-S二元硫化物固体电解质,Li10GeP2S12,Li6PS5X(X=Cl,Br,I)三个体系分类分别介绍硫化物固体电解质近十年工作进展。

图3 近十年硫化物固体电解质重要进展

2.1 Li-P-S体系

Li2S-P2S5体系硫化物固体电解质的研究始于1981年,近年来广受关注的是具有良好对锂稳定性和对空气稳定性的75Li2S-25P2S5(Li3PS4)体系材料和电导率较高的70Li2S-30P2S5(Li7P3S11)体系材料。

早期Li3PS4电解质材料主要通过固相法合成,颗粒尺寸较大,电导率较低。Liu等采用液相法合成了具有纳米孔隙结构的Li3PS4,将电解质材料尺寸降低到纳米级,稳定了高电导率的β相,同时使电解质材料比表面积增加,提高了表面电导性能,制备得到的Li3PS4电解质室温离子电导率为1.6×10-4 S/cm。除了室温离子电导率和颗粒尺寸,近年来针对Li3PS4对锂稳定性改性的研究也受到广泛关注。Rangasamy等通过固相法在Li3PS4中掺杂LiI,合成了Li7P2S8I玻璃陶瓷电解质,具有6.3×10-4 S/cm的室温离子电导,同时,含I相的存在使Li7P2S8I电解质的对锂稳定性提高。

与Li3PS4电解质相比,Li7P3S11电解质具有更高的室温离子电导率。2014年,Seino等通过调整热处理条件,降低了固体电解质晶界阻抗及电解质体相空隙对电解质离子电导率的影响,将Li7P3S11电解质的室温离子电导率进一步提升至1.7×10-2 S/cm。在电解质颗粒尺寸控制方面,Yao等通过液相法合成Li7P3S11电解质,其颗粒尺寸为400 nm~1 μm,同时具有1.5×10-3 S/cm的高室温离子电导率,并通过液相法将电解质包覆在Co9S8电极材料表面,获得了更连续的锂离子传输通道,从而使全固态电池实现更好的电化学性能。

2.2 Li11-xM2-xP1+xS12 (M = Ge, Sn, Si) 体系

为了进一步优化Li2S-P2S5的离子电导率及其他电化学性能,许多工作通过引入GeS2、SiS2、SnS2或Al2S3等第三组分获得三元体系。其中Li2S-GeS2-P2S5具有很高的离子电导率,是三元硫化物电解质中研究最多的体系。2011年日本东京工业大学的Kamaya等制备出Li10GeP2S12电解质,其电导率高达1.2×10-2 S/cm,是第一种离子电导率可与液态电解液相媲美的固体电解质。Li10GeP2S12电解质在较低的温度下也表现出高离子导电性,在-30 ℃下为1.0×10-3 S/cm,-45 ℃下为4.0×10-4 S/cm。虽然Li10GeP2S12具有较高的离子电导率,但Ge元素的高成本和对锂金属的不稳定性限制了其在全固态锂电池中的大规模应用。因此,许多具有成本优势的元素被用来取代Ge元素。为了降低电解质的成本,同时保证电解质高室温离子电导率,Kato等于2016年通过采用Si、Cl同时取代Ge和S,制备出Li9.54Si1.74P1.44S11.7Cl0.3电解质,其晶体结构与Li10GeP2S12电解质相似,具有25×10-3 S/cm的超高室温离子电导率。在此基础上,Li等通过O取代具有Li10GeP2S12构型的Li9.54Si1.74P1.44S11.7Cl0.3中的S,合成了Li9.54Si1.74P1.44S11.7-zCl0.3Oz固态电解质材料(0

2.3 Li6PS5X(X=Cl, Br, I)体系

硫银锗矿相Li6PS5X(X=Cl, Br, I)电解质是具有另一种晶体结构的硫化物固体电解质,由具有较高Ag+导电性的Ag8GeS6演变得到。以Li替代Ag元素,P替代Ge元素,得到Li7PS6,硫银锗矿锂型化合物具有较高的锂离子电导率。然而,Li7PS6在高温下为立方相,在低温下会转变为正交晶相,温度稳定性较差。2008年,Deiseroth等以卤素阴离子部分取代S2-离子,首次得到通式为Li6PS5X(X=Cl,Br,I)的硫银锗矿锂型化合物。相比于Li10GeP2S12电解质,硫银锗矿相具有更加优良的化学和电化学稳定性,因此引起众多研究者关注,成为最近几年的研究热点。

对硫银锗矿相Li6PS5X(X=Cl,Br,I)电解质来说,卤素位元素对其晶体结构和室温离子电导率有较大影响,当卤素位X=Cl或Br时,由于Cl-或Br-离子半径小,S2-和X -排列具有一定的无序性,便于锂离子传导,其室温离子电导率约10-3 S/cm;当卤素位为I时,晶体结构中S2-和X -有序排列,室温离子电导率约10-5 S/cm。由此可见,X -与S2-排列无序度对锂离子在晶格中的扩散具有重要的影响。Adeli等报道了一种富含卤素的硫银锗矿类固体电解质Li6-xPS5-xCl1+x,通过单价的Cl-部分取代二价的S2-,晶体结构中无序位点和锂空位增多,减弱了游离锂离子同周围骨架的相互作用,因此可使锂离子扩散系数得到提高。冷压下,Li5.5PS4.5Cl1.5在298 K时的离子电导率为(9.4±0.1)×10-3 S/cm,烧结后为(12.0±0.2)×10-3 S/cm。基于富含卤素的硫银锗矿相电解质,Patel等报道了Li6-xPS5-xClBrx(0≤x≤0.8)电解质,其中Li5.3PS4.3ClBr0.7在25 ℃下有24×10-3 S/cm的高离子电导率,以及0.155 eV的极低锂迁移势垒。引入溴原子后,Li6-xPS5-xClBrx(0≤x≤0.7)仍保持Li6PS5Cl结构。Cl-、Br-与S2-共同占位在4a/4d,且在x接近0.7时产生了类液相的锂亚晶格结构,增强了锂离子迁移能力。此外,阴离子种类的多样化以及锂空位的产生诱发了Li6-xPS5-xClBrx中过配位与配位熵的产生,这些也都增强了其锂离子传输能力。

通过X -与S2-排列无序度调控,Li6PS5I基硫银锗矿相电解质的室温离子电导率也有大幅提高。2018年,Kraft等通过X射线和中子衍射以及阻抗和核磁共振谱研究了异价替换对电解质Li6+xP1-xGexS5I性能的影响。研究表明,随着Ge含量的提高,材料表现出阴离子位点的无序化,离子运动的活化能明显下降,使得该材料获得了当时硫银锗矿类电解质中最高的锂离子电导率,冷压状态下为(5.4±0.8)×10-3 S/cm,烧结状态下为(18.4±2.7)×10-3 S/cm。Zhou等人同样通过P位异价元素取代合成Li6.6Si0.6Sb0.4S5I电解质,其冷压压片后具有14.8×10-3 S/cm的高离子电导率,而烧结片的离子电导率能达到24×10-3 S/cm。同时,该电解质具有极佳的低温离子电导性能,在-78 ℃下仍具有0.25×10-3 S/cm的离子电导率。该电解质与金属锂具有良好的稳定性,用其组装的对称电池在0.6 mA/cm2的电流密度下,可以稳定循环1000 h。

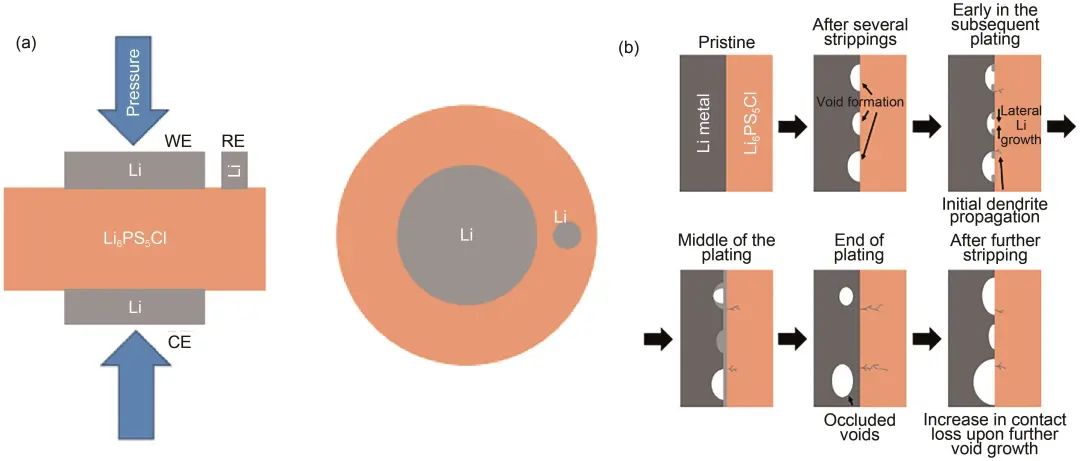

除了离子电导率的提高,针对电解质层中锂枝晶生长的问题,Kasemchainan等使用三电极电池装置[图4(a)]对Li-Li对称电池进行表征,可以区分锂嵌入和锂剥离过程。测试发现,对称电池临界电流密度受临界剥离电流密度影响较大,增大压力可以提高电池临界电流密度。如图4(b)所示,当施加电流密度大于临界剥离电流密度时,剥离过程中锂入不敷出,金属锂/电解质界面出现孔洞,在沉积过程中,金属锂填充部分孔洞,且锂枝晶沿电解质片内的空隙生长。随着循环进行,界面处空洞越来越多,导致剥离过程中界面接触性能差,局部电流密度增大,循环恶化,枝晶生长加速,进而失效短路。

图4 (a) 三电极电池示意图(WE,工作电极;RE,参比电极;CE,对电极);(b) 锂/Li6PS5Cl界面在总电流密度高于临界剥离电流密度情况下循环机理示意图

在硫化物钠快离子导体方面,Fuchs等报道了Na2.9Sb0.9W0.1S4硫化物钠快离子导体,其室温离子电导率为(41±8)×10-3 S/cm,是目前电导率最高的硫化物固体电解质。

3 聚合物固体电解质进展

3.1 聚合物固体电解质简介

相较于无机固体电解质,溶解锂盐的固体聚合物电解质(SPE)具有柔韧性好、质量轻、成本低以及易于加工等优势。在各种聚合物基体如聚环氧乙烷(PEO)、聚丙烯腈(PAN)、聚偏氟乙烯(PVDF)、聚(偏二氟乙烯-六氟丙烯)(PVDF-HFP)和聚甲基丙烯酸甲酯(PMMA)中,PEO含有乙氧基链段,对锂盐具有高的溶解能力,是研究最为广泛的聚合物基体材料。早在1973年,Fenton等率先发现部分碱金属盐可以和PEO形成聚合物和盐的络合物,并对其离子导电性进行了研究。但早期制备的PEO基聚合物电解质的室温离子电导率仅仅只有10-7~10-5 S/cm,这主要由于PEO是一种易于结晶的聚合物基体,在较低的温度下PEO基聚合物电解质内仅含有极其少量的无定形区,锂离子难以在聚合物的分子长链上进行定向迁移,因此很难满足室温条件下的实际应用。PVDF和PVDF-HFP因具有相对宽的电化学窗口、良好的热稳定性和较高的力学强度等优点,也是理想的聚合物电解质基体材料之一。Zhang等人报道了利用具有高离子电导率的PVDF基固态电解质实现金属锂枝晶抑制的相关工作。在所制备的电解质薄膜中,残余的N,N-二甲基甲酰胺(DMF)溶剂并不是以自由分子的形式存在,而是与Li+发生配位形成了[Li(DMF)x]+的离子复合物。由于没有自由溶剂分子的存在,PVDF基质会通过PVDF与DMF之间的相互作用来传导[Li(DMF)x]+离子复合物,这种传导机制与广泛研究的PEO复合电解质十分类似。PVDF、锂盐和键合态的DMF分子之间存在着协同作用使得电解质的离子电导性能和全固态电池的电化学性能得到大幅改善。但是,对于DMF溶剂残余含量的精确调控仍然难以把握。Xu等人采用了bottom-to-up的设计策略,利用四氢呋喃溶剂易于挥发的特质抑制了PVDF-HFP基聚合物电解质在制备过程中易发生的相分离的缺点,制备出了单一相的准离子液体/PVDF-HFP致密型聚合物电解质,该电解质具有1.55×10-3 S/cm的高离子电导率,3.4 MPa的拉伸强度,约1550%的断裂伸长率。此外,作者还发现残余的DMF溶剂并不是自由分子,而是与锂盐形成了[Li(DMF)3][TFSI]络合物,有效提高了电解质的离子电导率与安全性。

除了以上这些被广泛研究的聚合物基体,还有一些不同分子量的丙烯酸酯单体,如聚(乙二醇)甲基醚甲基丙烯酸酯(PEGMEA)和聚乙二醇丙烯酸(PEGDA),可以通过光固化或者热固化的形式使用原位聚合的方法制备聚合物固体电解质,并且离子电导率可达10-4 S/cm级别。此外,脂肪族聚碳酸酯基的聚合物固态电解质由于其特殊的分子结构和高介电常数被认为是一类非常具有前途的聚合物电解质体系。Chai等人通过来自碳酸丙烯酯添加剂的正面界面效应为灵感制备了一种新型的聚碳酸乙烯基聚合物固体电解质,这种固体电解质具有良好的电化学稳定窗口且在50 ℃时离子电导率达到9.82×10-5 S/cm,用其装配的高压LiCoO2||Li电池具有良好的电化学性能和安全特性。聚碳酸丙烯酯(PPC)是一种由二氧化碳和环氧丙烷共聚反应得到的新型可降解脂肪族聚碳酸酯,每一个重复单元中都有一个极性很强的碳酸酯基团,具有低的玻璃化转变温度和高的热尺寸稳定性等优点。Zhang等人受太极的启发,提出了刚柔并济的概念,用刚性的无纺布多孔膜负载柔性的聚合物离子传输材料PPC得到了复合固体电解质CPPC,其室温离子电导率高达4.2×10-4 S/cm,这是由于PPC是无定形结构且分子链极易发生内旋转,锂离子主链上的羰基氧结合后链段运动较快从而导致锂离子的快速迁移。

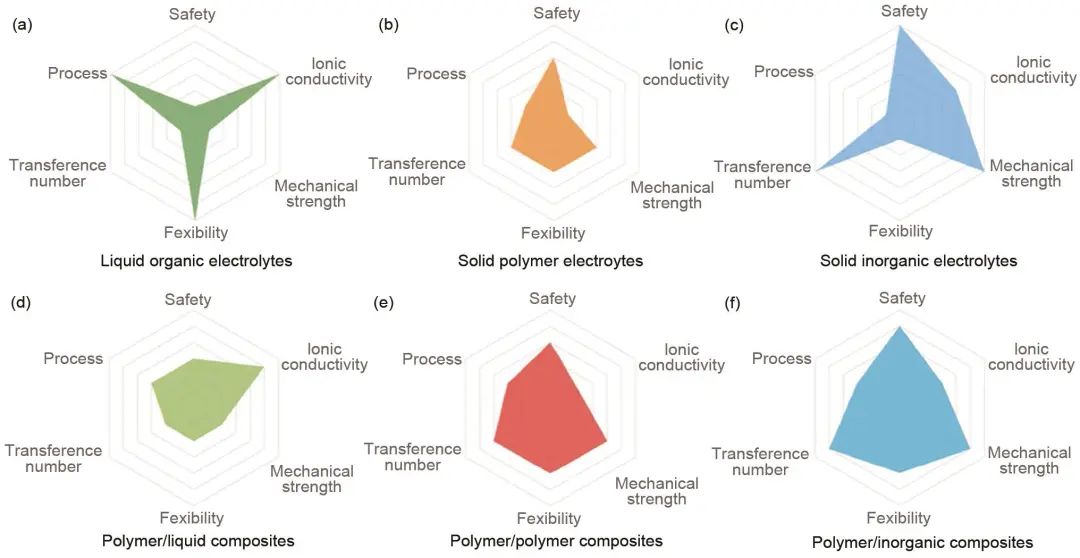

图5是几种不同电解质的平均性能的综合分析,其中单一电解质系统总是显示出一定的弱点,而复合电解质材料可以显著改善性能。

图5 不同电解质的平均性能的雷达图:(a) 有机电解质;(b) 固体聚合物电解质;(c) 固体无机电解质;(d) 聚合物/液体复合电解质材料;(e) 聚合物/聚合物复合材料以及(f) 聚合物/无机复合材料

3.2 复合聚合物固体电解质

目前常用的复合聚合物固体电解质制备策略主要包括:共混或交联、加入支撑体、有机无机复合等。

3.2.1 共混或交联

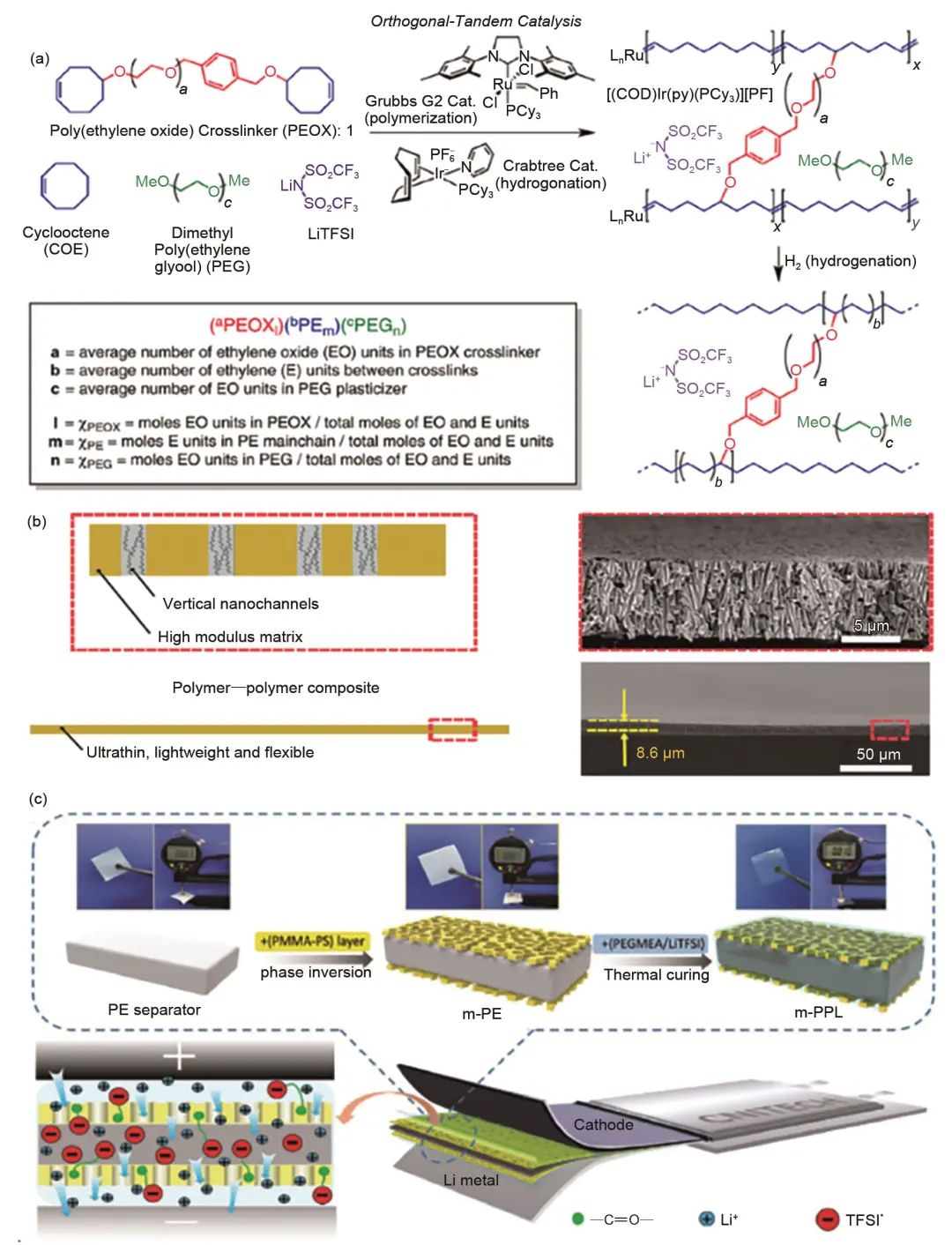

对聚合物基体进行共混或者交联,通过降低聚合物的结晶度,可以有效提高复合聚合物固体电解质的室温离子电导率。Lalia等采用共混制备了由四甘醇二甲醚、PEO、网状纤维素和高氯酸锂(LiClO4)组成的三元聚合物电解质。网状纤维素和四甘醇二甲醚的加入有助于提高聚合物电解质的电导率和机械完整性,该电解质的室温电导率最高可达10-4 S/cm。Khurana等报道了一种通过开环聚合用侧链PEO交联聚乙烯(PE)主链的固体电解质膜[图6(a)],交联抑制了PEO的结晶性,使电解质在室温下具有高离子电导率(>1.0×10-4 S/cm)。另外,传统的理论认为电解质膜需要具有足够的机械强度之后才能有效抑制锂枝晶的生长,但作者首次证明电解质膜抑制锂枝晶生长的能力与其机械强度之间并不是绝对的关系。

图6 (a) 聚乙烯/聚环氧乙烷固体聚合物电解质的合成与命名;(b) 聚合物复合材料SSE的设计原理示意图(左),超薄纳米孔PI薄膜的横断面扫描电镜图像和排列整齐的纳米孔的放大图像(右);(c) m-PPL的制备工艺示意图

3.2.2 加入支撑体

一般来说,单纯的聚合物固体电解质在厚度和强度方面仍然差强人意,而加入薄而强劲的自支撑主体,可以实现较强的力学性能且厚度可控。Wan等报道了一种以多孔聚酰亚胺膜(PI)为主体、PEO/双(三氟甲烷磺酰)锂酰亚胺(LiTFSI)作为填充物的超薄、柔性、机械强度高的聚合物-聚合物SPE[图6(b)],所制备电解质的厚度仅为8.6 μm。由于PI膜不易燃,机械强度高,可以有效防止电池在循环过程中由锂枝晶引发的电池短路。经过物理刻蚀形成的垂直通道提高了注入的聚合物电解质的离子导电率(30 ℃下2.3×10-4 S/cm)。Wu等利用简单的溶剂挥发法将PEO/LiTFSI聚合物电解质填充至聚乙烯隔膜的孔道内,制备了厚度仅为7.5 μm的超薄复合聚合物电解质。超薄的电解质缩短了锂离子在电解质中的扩散时间和距离,并为电池提供了足够的锂离子。这些研究成果清楚地表明,通过引入强基体膜,聚合物固体电解质的电化学和力学性能得到了显著提高。为了进一步改善电解质和电极之间的界面兼容性,Wang等报道了一种以改性PE为主体,聚乙二醇甲基醚丙烯酸酯(PEGMEA)和锂盐为填料的10 μm厚超薄聚合物固体电解质。多孔的聚甲基丙烯酸甲酯-聚苯乙烯(PMMA-PS)界面层紧密贴合在PE的两侧,有效地改善了电解质和电极之间的界面相容性,见图6(c)。

3.2.3 有机-无机复合聚合物固体电解质

对于聚合物/无机物的复合电解质材料来说,早期的研究基本都围绕在惰性填料上。Croce等将陶瓷纳米颗粒(5.8~13 nm)首次引入到PEO基聚合物固体电解质。固体电解质的离子电导率提高了3个数量级,在30 ℃达到10-5 S/cm级别,这是得益于陶瓷纳米颗粒大的表面积和路易斯酸的综合效应的特点,可以防止PEO链在冷却过程中(从高于60 ℃到环境温度)再结晶。在聚合物电解质中掺杂惰性填料可以有效降低聚合物电解质的玻璃化转变温度,此外无机填料的加入可以有效改善电解质的力学性能。近十年来,研究者们的目光更多地转向了活性填料,例如Li1+xAlxTi2-x(PO4)3(LATP),Li6.75La3Zr1.75Ta0.25O12(LLZTO)等。活性填料即参与导电过程的填料,由于其本身能够提供导电的锂离子,锂离子不仅可以在聚合物相中转移,还可以在活性填料相中转移,这样聚合物电解质的电导率将会有效提高。Huang等通过烧结制备出具有联锁多孔结构的Li0.33La0.557TiO3(LLTO)骨架材料,随后将聚环氧乙烷(PEO)引入孔中,生成具有垂直双连续相的PEO-LLTO框架固体电解质,离子电导率高达2.04×10-4 S/cm。该研究表明LLTO框架能够通过内在空位快速传输Li+,同时低晶化的PEO表现出快速Li+转移能力,协同实现高效Li+导电。Hu等发明了一种新颖的同步静电纺丝/静电喷雾方法来制备富有连续界面的薄膜超离子导体。由LLZTO和PAN所组成的超快锂离子导体在25 ℃下可实现1.18×10-3 S/cm的离子电导率,超高离子电导率的关键在于构建了大量的连续界面,使快速界面传导成为主导机制。这种新型的体界面超离子导体可使固态电池在室温下实现低的极化以及长的循环寿命。Ju等通过原位聚合制备了聚碳酸酯(PVCA)与Li10SnP2S12(LSnPS)的复合固体电解质,聚合后得到了具有良好室温电导率和宽电化学窗口的PVCA-LSnPS复合电解质。更重要的是复合电解质和锂金属负极以及固态正极之间都展现出良好的兼容性,极大地降低了电池的界面阻抗,从而获得了优异的电化学性能。

4 硼氢化物固体电解质

4.1 硼氢化物固体电解质研究进展

金属氢化物作为大规模储氢的候选材料而为人们所熟知,它们通常由金属阳离子(Li+,Na+,Mg2+)和络合阴离子组成,具有低的晶界电阻、良好的还原稳定性、离子选择性高、机械灵活性以及易于器件集成和低加工成本等特性,因此非常适合作为固态电解质应用于固态电池,但是由于其离子电导率不佳,组装的固态电池性能方面一直未获突破。早期的研究中,具有代表性的氢化物电解质主要包括:Li2NH、LiNH2、LiAlH4和Li3AlH6等,但是其离子电导率大多不超过1×10-4 S/cm,并且化学稳定性以及电化学稳定性差,其固态电池性能一直未获突破,因此未受到广泛关注。直到2007年,日本东北大学的Matsuo等发现硼氢化锂(LiBH4)通过微波加热可以实现从正交晶系到六方晶系的转变,并且其离子电导率提高了3个数量级,达到了10-2 S/cm级别。然而,硼氢化锂只有在高温时才表现出高的离子电导率。为了提高硼氢化锂的室温离子电导率,以及其在全固态电池中的实用性,研究者们做了大量的工作,探索出了多种改性方式,如掺杂改性、有机-无机复合改性,以及水合、氧化处理等,并且开发出了一系列硼氢化锂衍生物固态电解质。最近10年,尤其是最近5年,硼氢化物的离子电导率已达到了10-2 S/cm量级,甚至超过有机液态电解液的水平,更是激发了人们的研究兴趣。

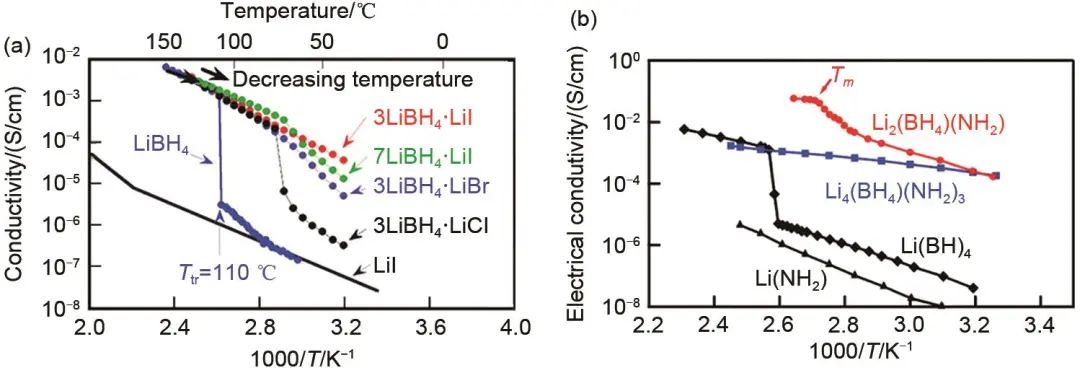

目前提高硼氢化物离子电导率或改善其化学以及电化学性质最常用的方法就是通过掺杂改性形成固溶体。Maekawa等发现,通过掺杂卤化锂(LiX,X = Cl,Br,I)可以大大降低其相变温度,使其在低温下仍具有高的离子电导率,并且,相比于Cl-和Br-,半径较大的I―阴离子部分取代BH

后得到的LiBH4-LiI 固溶体具有最高的室温离子电导率和最低的晶相转变温度[图7(a)]。随后,2013年,丹麦技术大学的Sveinbjörnsson等[98]仔细研究了温度、成分对LiBH4-LiI 固溶体离子电导率的影响。他们的研究表明,当LiI的比例少于25%时,LiI的含量每增加10%,LiBH4-LiI固溶体的相变温度就降低70 ℃;并且当LiI含量为40%时,其室温离子电导率最高可达1×10-4 S/cm。2019年,都灵大学的Gulino等首次研究了三元体系内,卤化物含量对LiBH4固溶体离子电导率和电化学稳定性的影响。当组分为Li(BH4)0.7(Br)0.2(Cl)0.1时,电导率最高可达1.3 ×10-5 S/cm(30 ℃),比纯正交晶系的LiBH4的电导率高3个数量级。此外,他们的研究还表明卤化除了提高离子电导率外,还能提高电解质的电化学稳定性,在仅含有Br-的体系[Li(BH4)0.7Br0.3]中,其电化学氧化窗口可达4.04 V(vs Li+ /Li)。除了形成固溶体改性之外,复合掺杂改性也是研究热点,这种方法能够综合改善LiBH4固态电解质的离子电导率、电化学窗口和力学性能。Matsuo等通过结合两种络合阴离子BH4-与NH2-制备了Li2(BH4)(NH2)和Li4(BH4)(NH2)3,两种硼氢化物的室温离子电导率都达到了2 ×10-4 S/cm,如图7(b)所示,比纯的LiBH4提高了4个数量级。这是由于NH2-阴离子的引入为锂离子引入了新的占据点位从而提高了锂离子迁移率。

图7 (a) LiBH4和LiBH4-LiX(X = Cl,Br,I)电导率和温度的关系;(b) Li2(BH4)(NH2)和Li4(BH4)(NH2)3 离子电导率和温度的关系

2015年,Shin-ichi Orimo课题组的Tang等首次制备出两种碳硼烷型的固态电解质:LiCB11H12和NaCB11H12。在室温下两种电解质均为有序正交相,且与其类似物Li2B12H12和Na2B12H12相比,其向高温相相变的温度更低。电导率测试表明,403 K时LiCB11H12的离子电导率为0.15 S/cm,NaCB11H12在383 K时的离子电导率为0.12 S/cm。此外,直流电导率测量表明两者阳离子迁移数接近于1。2016年,Tang等进一步发现LiCB9H10和NaCB9H10可以在室温或者临界室温的温度下保持高离子电导率的六方相,从而展现出媲美有机液体电解质的离子电导率(0.03 S/cm)。为了进一步提高离子电导率,Tang等通过复合CB9H

或CB11H

两种笼状阴离子从而形成阴离子合金盐固溶体Li2(CB9H10)(CB11H12)和Na2(CB9H10)(CB11H12)。结果表明,这种阴离子合金化的固溶体可以在更宽的温度范围内抑制有序相的形成,从而有利于阳离子的快速传输。其中Na2(CB9H10)(CB11H12)展现了目前所报道的离子电导率的最高值,300 K时其离子电导率可达0.07 S/cm,即使在240 K,其离子电导率仍可保持在5×10-3 S/cm。这一工作的报道,极大地激发了人们对硼氢化物电解质的研究兴趣。

4.2 硼氢化物在固态电池方面的应用

由于最近几年硼氢化物在电导率以及电化学稳定性方面取得的进展,使其在固态电池的实用化方面展现了巨大的潜力,除了其令人印象深刻的离子电导率外,其作为固态电解质还有以下优势:①轻质量。和氧化物、硫化物相比,由氢原子组成的硼氢化物具有最低的密度,这意味着采用硼氢化物作为电解质可以有效提升电池的功率和能量密度;②稳定的负极界面。硼氢化物和Li/Na/Mg金属的相容性良好,可以确保稳定的电解质/负极界面;③高延展性。由于硼氢化物具有良好的延展性,通过简单的冷压工艺,电极和硼氢化物之间很容易形成致密的界面。

硼氢化锂及其衍生物固态电解质具有一定的还原性,因此其与Li负极材料兼容性较好,但是其与氧化性的正极材料之间的问题比较突出,由于硼氢化物固体电解质电化学氧化物稳定性差,因此其与高压正极之间往往会发生界面反应,形成不稳定的界面层。2013年,Takahashi等首次报道了以LiBH4为固态电解质的全固态锂电池Li|LiBH4| LiCoO2。结果发现,固态电解质LiBH4与Li金属负极能够稳定兼容,然而与正极材料LiCoO2兼容性较差。还原性较强的固态电解质LiBH4会与正极材料LiCoO2发生氧化还原反应,导致界面稳定性变差。为了抑制硼氢化物电解质和氧化物正极之间的界面反应,Takahashi等接着采用脉冲激光沉积在电极材料LiCoO2和电解质LiBH4之间沉积了一系列的中间层(Li3PO4、LiNbO3以及Al2O3)。结果表明中间层的使用可以有效地抑制LiCoO2和LiBH4之间的界面反应,其中Li3PO4效果最好,使LiBH4和LiCoO2之间的界面电阻降低了3个数量级,LiBH4固体电解质电池的速率和循环性能都有了显著的提高,这个结果表明通过引入人工界面层,可以使硼氢化物作为全固态电池的电解质在实际中得以应用。

基于硼氢化物固态电解质的全固态电池因其潜在的安全性和高性能电池等其他优点而迅速发展并引起越来越多的关注;然而,目前对硼氢化物基固态电池的基本原理,特别是从相关的界面行为、可用的电化学稳定性、电池成分和结构等方面的研究和认识还很有限。

5 卤化物固体电解质

卤化物固体电解质,因其高离子电导率和高电压稳定性,引起了科学界的研究兴趣。首先,一价卤素阴离子与锂离子的相互作用比二价硫或氧阴离子弱,因此有望实现锂离子的快速传输。其次,卤素阴离子的半径较大导致在化合物中较长的离子键和更大的可极化性,进而有利于锂离子的迁移和可塑性的提高。此外,离子性较强的无机卤盐在干燥空气甚至在高温下都能够保持稳定。在有关卤素无机电解质体系的前期报道中,高离子电导率与高稳定性往往不能兼得,这使得该体系所受关注相对较少。直到2018年日本松下公司首次报道了室温离子电导率为10-3 S/cm的卤化物固态电解质,随后加拿大西安大略大学孙学良教授课题组首次实现在水溶液中合成高离子电导率的卤化物固态电解质,卤化物电解质再次引起研究者的广泛关注。

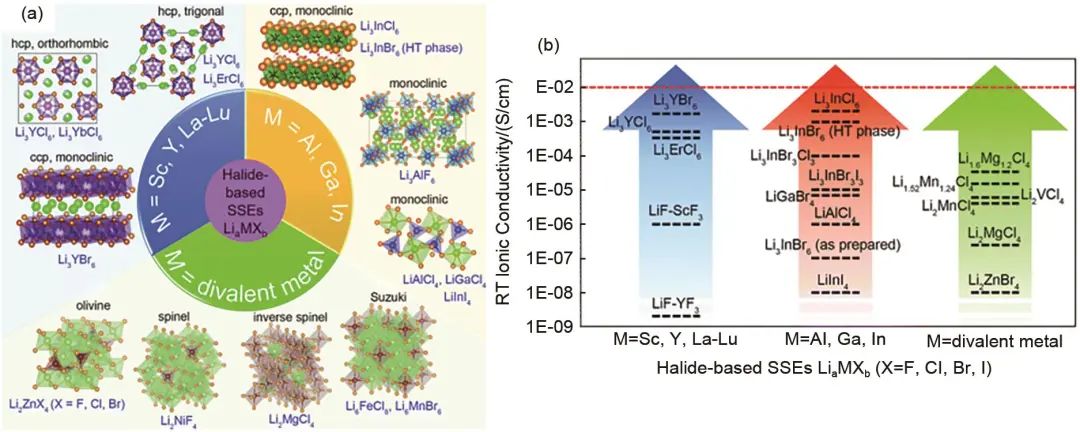

在以往的研究中很少对卤化物电解质进行系统的总结,其定义和分类也相对不明确,Li等根据卤化物电解质LiaMXb中元素M的类别,将卤化物电解质分为四类:第一类是M为第ⅢB族金属(M=Sc,Y,La-Lu);第二类是M为ⅢA族金属的卤化物电解质(M=Al,Ga,In);第三类为其他二价金属元素的卤化物电解质(M= Ti,V,Cr,Mn,Fe,Co,Ni,Cu,Zn,Cd,Mg,Pb)。第四类是M为非金属元素,如N、O、S等。不同类别卤化物电解质的结构以及代表性卤化物电解质的离子电导率如图8所示。

图 8 (a) 含金属元素卤化物电解质分类;(b) 代表性卤化物电解质室温离子电导率

5.1 Ⅲ B族金属卤化物电解质

此类电解质的研究始于1984年,早期得到的电解质锂离子电导率普遍偏低,未引起广泛的关注。目前此类电解质的分子式分别为:LiMF4、Li3MCl6、Li3MBr6。理论计算预测一些该类电解质的室温离子电导率可达10-2 S/cm。在已报道的含三价金属的卤化物电解质材料中,除了阴离子为氟离子,卤素离子的半径比阳离子半径都要大。因此,结构中阴离子亚格子往往也是该晶体结构的结构框架。具有代表性的结构主要包括:阴离子六方密堆的正交相(hcp-O),阴离子六方密堆的三方相(hcp-T)以及阴离子立方密堆的单斜相(ccp-M)。此类材料中,最具代表性的是Li3MCl6和Li3MBr6。2018年,日本松下公司的Asano等首次报道了具有高室温离子电导率的Li3YCl6和Li3YBr6,成功地将高离子电导率、高化学/电化学稳定性和可塑性结合在一起。室温下Li3YCl6和Li3YBr6的离子电导率分别为0.51×10-3 S/cm和0.72×10-3 S/cm,热处理后Li3YBr6的离子电导率可达1.70×10-3 S/cm,可以媲美石榴石型氧化物电解质。重要的是该体系实现了在接近实用的条件下应用于全固态电池中,选用目前商品化电池中成熟的未包覆钴酸锂作为正极材料,正极中活性物质的载量为10 mg/cm2,对应容量为1.5 mAh,所制备的固态电池首次库仑效率可达94.8%,放电容量最高可达120 mAh/g并且在循环100次以内无明显衰减。2020年,滑铁卢大学Linda F. Nazara课题组中Park等报道了一种新的混合金属卤化物固态电解质Li3-xM1-xZrxCl6(M=Y、Er),其在25 ℃时具有高达2.04×10-3 S/cm的离子电导率。此外,这种氯化物电解质具有良好的电化学氧化稳定性,这使得可以使用未涂覆任何保护性涂层的>4 V级的正极材料而没有任何明显的氧化界面分解。组装的全固态电池也展示了优良的电化学活性和循环性能,在3.0~4.3 V (vs Li/Li+)电压范围内,电流密度为0.55 mA/cm2 (0.5 C)进行恒流循环测试,在200次循环后,仍能保持高的容量和库仑效率。

5.2 Ⅲ A族金属卤化物电解质

含ⅢA族元素(Al、Ga、In)卤化物电解质的研究始于20世纪70年代,最早开发的是LiAlCl4,其离子电导率为1× 10-6 S/cm 。由于Al3+和Ga3+离子半径较小,因此只能与大半径的卤素阴离子形成四配位的结构,如LiAlCl4、LiGaCl4、LiGaCl3、LiGab4、LiGaI4、LiGaI4等,而与小半径的F-可以形成六配位结构,如:Li3AlF6、Li3GaF6等。而对于大半径的In3+,与F-,Cl-,Br-均可形成六配位结构,如Li3InF6、Li3InCl6、Li3InBr6等,而与大半径的I-只能形成四配位结构LiInI4。在几十年的发展历程中,由于Li-Al-X体系离子电导率过低,对其进行地研究较少,而含In体系(Li-In-X),尤其是Li-In-Br体系在早期研究得较多。

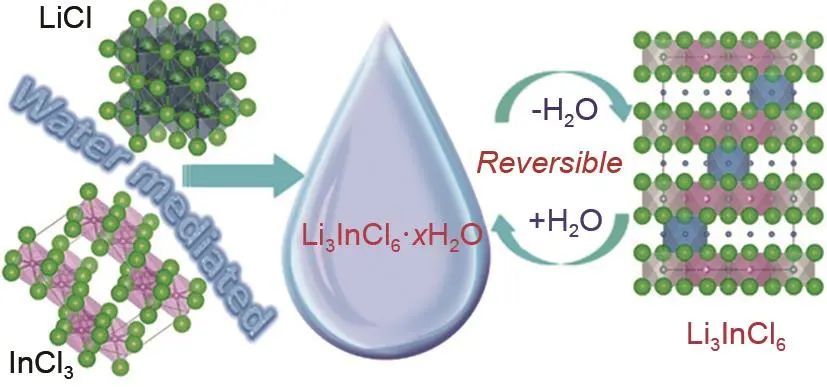

Li3InBr6及其衍生物发展多年,其室温离子电导率最高可达1×10-3 S/cm,然而,该类材料热稳定性差,在降温过程中,高温相会转变成低温相,并且其离子电导率也会降低到10-7 S/cm。目前,大部分的卤化物电解质对水/湿度极其敏感。同时实现高离子电导率,对氧化物正极的高稳定性,水/湿度稳定性,甚至直接在水中合成是卤化物固态电解质的重要目标。2019年,加拿大西安大略大学孙学良教授课题组中Li等报道了能够直接在水中合成的Li3InCl6卤化物固态电解质及全固态锂电池中的应用。通过将LiCl和InCl3溶于水中初步干燥可得到Li3InCl6·2H2O中间体,进一步脱除结晶水即可得到目标产物Li3InCl6固态电解质(图9),其室温离子导为2.04×10-3 S/cm,并且在-25~75 ℃离子电导率测试范围内没有相转变点。更重要的是,Li3InCl6固态电解质不仅具有较高的离子电导率,同时具有较好的水/湿度稳定性。机理分析表明,Li3InCl6和Li3InCl6·2H2O中间体在一定条件下的可逆转换保证了其水/湿度稳定性。该策略合成简便,可以在水溶液中批量合成。此外由于其良好的形变特性,可以用其包覆氧化物正极,以及作为空气电池导电添加剂等。

图 9 水相合成Li3InCl6固态电解质示意图以及Li3InCl6·xH2O与脱水的Li3InCl6之间的可逆转化

5.3 二/四价金属卤化物电解质

二价金属卤化物电解质最早由Lutz及Kanno等报道,按结构主要分为四类:橄榄石结构,尖晶石结构,扭曲结构和Suzuki结构(Li6MX8)。此类材料室温离子电导率普遍不高,目前最高仅能达到10-5 S/cm。一般而言,具有橄榄石和正尖晶石结构的卤化物电解质其离子电导率低于具有反尖晶石结构的,反尖晶石结构的低于缺陷型反尖晶石结构的。另外根据其离子电导率变化趋势,四面体位置的Li离子具有较高的流动性,部分的空位有利于降低Li离子移动的势垒。二价金属卤化物电解质在一定程度上可以通过调节结构内部的空位、锂离子浓度来提高其锂离子电导率。和ⅢB族以及ⅢA族卤化物电解质相比,这类卤化物电解质的离子电导率仍然较低,进一步提高其离子电导率仍是目前研究的主要任务。

除了三价和二价阳离子之外,四价阳离子也被用于合成卤化物电解质。Wang等用四价的Zr取代稀土元素制备了Li2ZrCl6固态电解质,克服了此类材料成本高昂和不耐潮气的瓶颈。Li2ZrCl6和无包覆的单晶NMC811正极直接接触所组成的全固态电池,在25 ℃、1C(200 mA/g)下循环200次之后,放电比容量仍达到了149 mAh/g,容量保持率达到98.6 %。

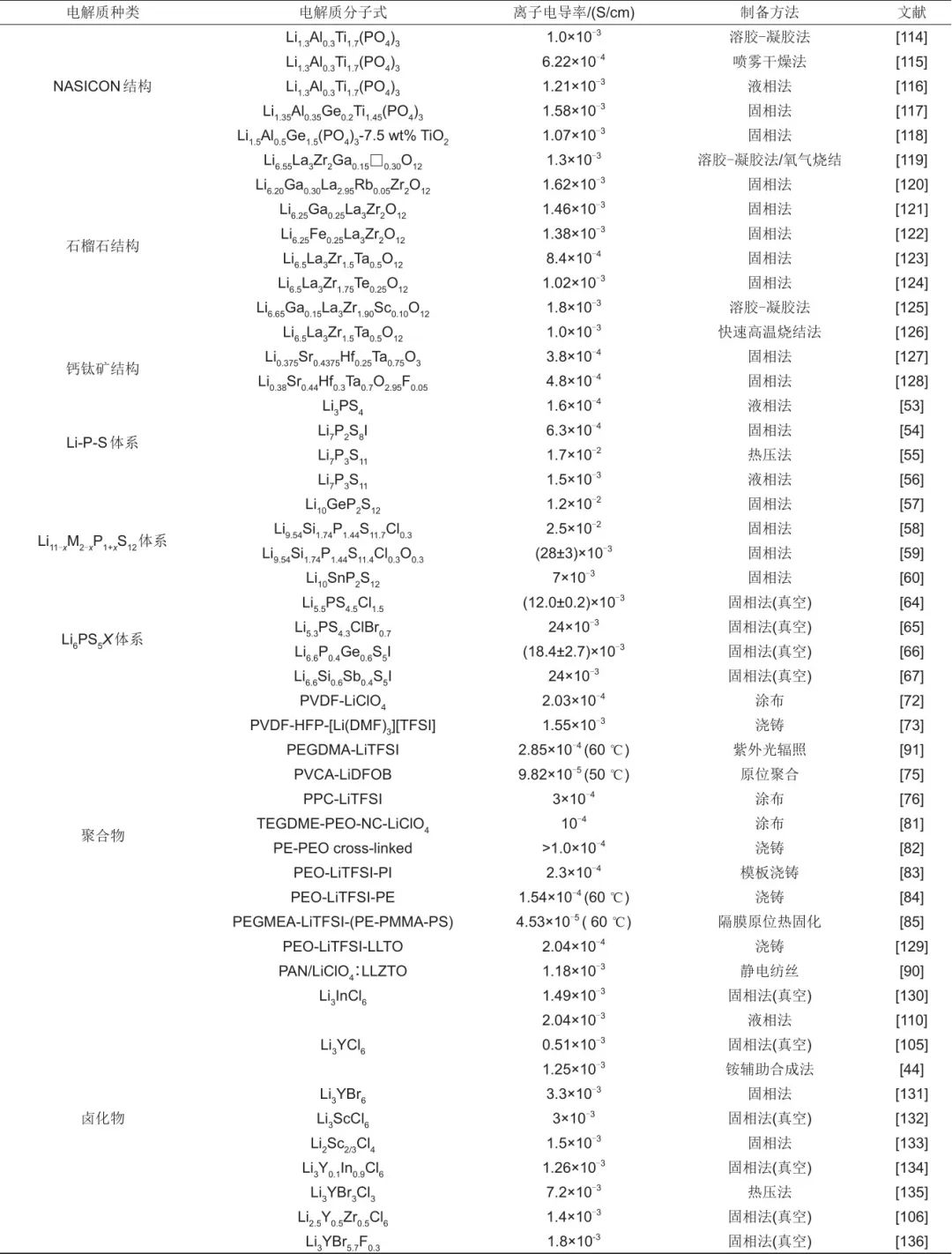

卤化物电解质经历了几十年发展,由于其低的离子电导率一直未受重视,但是最近十年尤其是最近四年以来,多个材料的室温离子电导率均实现了大于1×10-3 S/cm 的突破,再结合其良好的化学/电化学稳定性,以及其材料本身良好的可塑性,因此卤化物电解质也是将来固态锂电池实现大规模应用的一种潜在的候选材料。综上,经过最近几十年尤其是最近十年的发展,固体电解质的发展取得了巨大的进展,各类新颖的制备方法也不断涌现,表3列举了最近十年具有代表性的电解质的离子电导率以及制备方面的进展。

表3 不同类固体电解质的离子电导率以及制备方法

6 界面问题机理分析与改性策略

6.1 界面问题产生机理

界面稳定性是影响固态锂电池电化学性能的重要因素之一,虽然最近几年固体电解质的锂离子电导率已经达到液态电解液的水平,但电池的容量仍然不高,循环和倍率性能远低于传统有机电解液电池,深入研究后发现决定电池容量和高倍率性能的关键因素除了固体电解质的离子电导率以及电解质的电化学窗口等电解质本身的原因之外,影响电池性能最主要的因素是电解质与正负极之间的界面问题。常见的界面问题主要包括空间电荷层、界面反应、界面接触。

在正极侧,由于固体电解质和电池正极间的热力学不稳定性,两者会通过发生界面反应形成界面层,并导致高的界面电阻。为了深入研究界面反应的可能原因,人们进行了许多探索。Haruyama等人通过理论计算研究了硫化物固体电解质/正极界面的阳离子的扩散特性。以LiCoO2/β-Li3PS4界面为例,计算结果表明钴元素和磷元素交换能为负值,这说明界面处元素的扩散是自发的,扩散发生后会形成一个热力学稳定的界面层。对于氧化物电解质,通常需要高温烧结以保证固体电解质和正极之间的良好接触,但是高温下,固体电解质和正极之间会发生严重的化学反应和元素互扩散,导致生成难以控制的厚界面层,并且界面阻抗急剧升高。界面反应形成的界面层大多具有低的离子电导率,这将导致高的界面阻抗。此外,有的界面层还包含高电子电导成分,从而导致离子绝缘层的持续生长。因此,界面反应机理解释了固体电解质和正极间产生高内阻并最终导致低倍率和循环性能的原因。此外,由于锂电池活性物质通常是高离子电导率和电子电导率的混合体,而固体电解质是单一的离子导体。当正极材料和固体电解质接触时,由于锂离子在二者之间存在较大的化学势差,锂离子会从硫化物固体电解质向氧化物正极侧迁移,形成空间电荷层。由于绝大多数正极材料在充放电过程中会伴随着反复的体积变化,从而造成固体电解质和正极材料颗粒间的接触缺失。界面接触的缺失也会造成界面阻抗的增加和电池容量的损失。Koerver等人对比了充放电前后正极和硫化物固体电解质界面处的形貌发现,充放电前活性物质与电解质之间紧密接触,经过50次充放电后,界面处出现明显缝隙。固态电池中锂金属负极/电解质界面反应比较复杂,从热力学角度出发,根据界面形成的特点固态电解质和锂金属负极的界面主要分为三种情况:①热力学稳定的界面。②热力学不稳定界面,一旦锂金属与固体电解质接触,就会发生副反应,形成具有高离子电导和电子电导的混合导电相界面。混合导电界面层会和锂金属继续反应,最终导致电池失效。③锂金属和固体电解质之间热力学不稳定,但动力学上是稳定的,当界面产物电子电导率较低时,会形成亚稳态界面,这和传统电池中SEI膜的形成过程类似。除了固体电解质和锂负极的界面反应之外,近年来,锂枝晶在固体电解质中的生长越来越引起了人们的重视。当电流密度和面容量过大时,锂金属会在固体电解质的内部和晶界处优先成核生长,并进一步渗透到其中,导致电池失效。

6.2 界面问题改性策略

针对固体电解质和各类电极材料间存在的各种问题,研究者提出了多种策略来改善界面稳定性,为了实现全固态电池的应用,引入界面修饰层被认为是最有效的方法。理想的界面修饰层应该有以下特点:高的离子电导率、低的离子电导率、宽的电化学窗口等,此外界面修饰层还应具有和正极接近的对锂氧化还原电势以及低的晶格失配度避免充放电过程中缓冲层脱离。常用的引入界面修饰层的手段包括:溶胶凝胶法、磁控溅射、原子层沉积(ALD)、激光脉冲沉积(PLD)等。常用的界面修饰材料包括LiNbO3,LiPO3,Li4Ti5O12,Al2O3等。此外高稳定性的电解质材料如氧化物,卤化物也可以作为界面修饰材料。

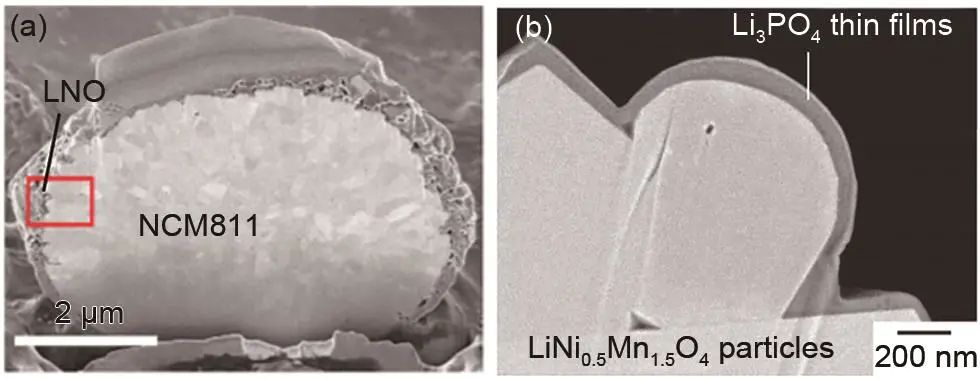

硫化物电解质由于机械强度低、可塑性高,因此复合电极和固体电解质层都可以通过冷压制备。但是由于硫化物和氧化物正极间多存在界面反应,因此通过对正极或者硫化物电解质进行界面改性可以有效降低界面阻抗。Li等采用原子层沉积技术将LiNbOx(LNO)包覆LiNi0.8Mn0.1Co0.1O2(NCM811)正极[(图10(a)],其与Li10GeP2S12的界面稳定性得到了极大的提高。当LiNbOx缓冲层厚度为5 nm时,其电化学性能最好,与未包覆的LiNi0.8Mn0.1Co0.1O2的电极相比,包覆后,电极与电解质界面稳定,界面阻力小,循环稳定性明显提高。Tatsumisago的团队在这方面也做了大量工作来缓和正极和电解质之间的界面阻抗。以Li3PO4薄膜为例,通过室温激光脉冲沉积的方法在LiNi0.5Mn1.5O4正极上沉积了一层Li3PO4薄膜[图10(b)],组装成固态电池后,未包覆的LiNi0.5Mn1.5O4无法实现可逆循环,而包覆后的循环良好,显然,Li3PO4缓冲层明显降低了正极和电解质之间的界面电阻。最近,一些新型的氧化物也被用于包覆高压正极以提高其和硫化物电解质间的界面稳定性,Cao等采用简单的湿化学方法,在LiNi1/3Mn1/3Co1/3O2和Li6PS5Cl之间的界面上包覆了一层15~20 nm的非晶态Li0.35La0.5Sr0.05TiO3。在非晶Li0.35La0.5Sr0.05TiO3的保护下,Li6PS5Cl的分解得到了有效抑制,因此大大降低了界面阻抗。Wang等利用LiCoO2和TiO2,LiCO3之间的氧化还原反应在LiCoO2表面原位形成了一层超薄的Li2CoTi3O8层。由于Li2CoTi3O8的引入而产生的Li2CoTi3O8/LGPS新界面与原始LiCoO2/LGPS界面相比具有更强的化学亲和力,因此极大地降低了Li2CoTi3O8/LGPS的界面阻抗,有效提升了电池的循环稳定性。

图10 (a) LNO包覆NCM811颗粒截面SEM图谱;(b) Li3PO4包覆LiNi0.5Mn0.5O4颗粒SEM图谱

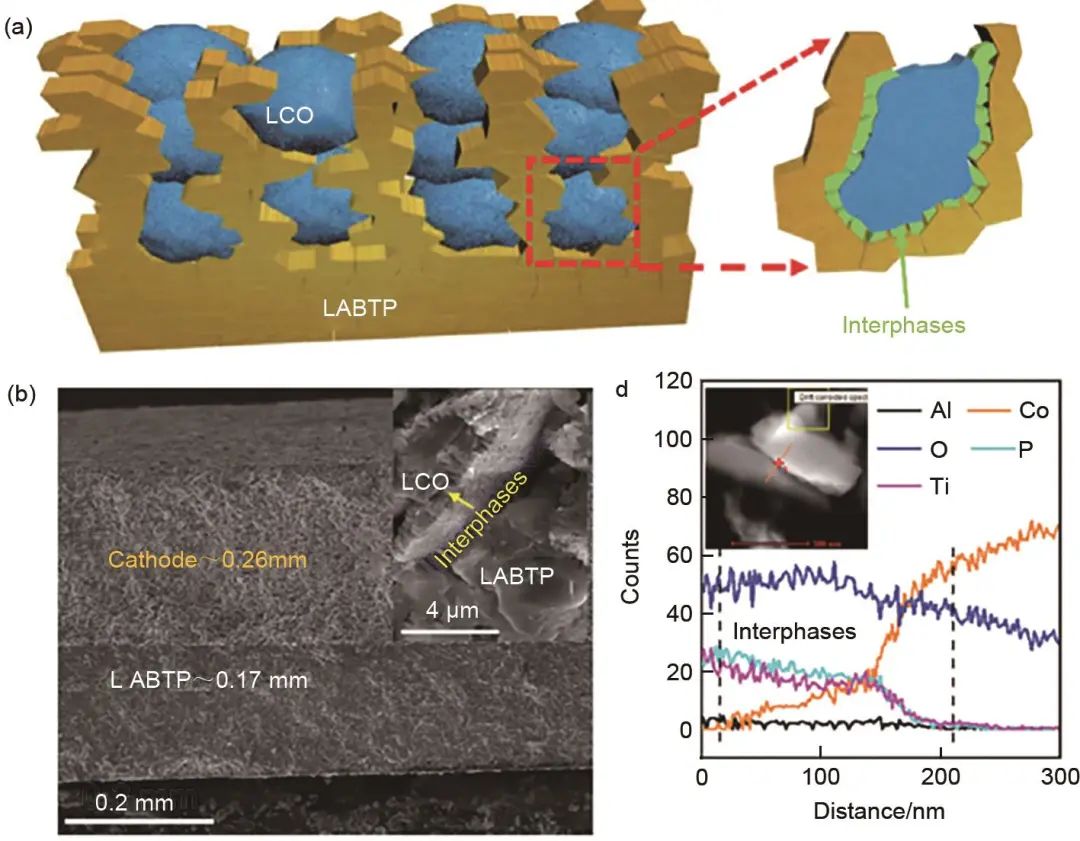

对于氧化物电解质,为了避免混合正极烧结过程中电解质和正极间的界面反应,构建稳定混合导电界面,降低界面阻抗,应该发展自限性的界面形成方法,控制界面层的厚度以保证氧化物固体电解质和活性物质间电荷的输运。Han等发现添加少量的B2O3作为助溶剂可以有效地降低LATP的烧结温度(B2O3掺杂量为1%,生成产物缩写LABTP),并有助于在LATP/LCO之间形成薄的、连续的混合导电界面(LABTP/LCO-LABTP)(图11)。结果表明连续导电界面相的形成极大地改善了载流子的输运性质,复合正极负载面容量高达6 mAh/cm。此外,这种方法同样适用于高镍正极,负载面容量高达10 mAh/cm2,并有望实现质量比能量大于400 Wh/kg的全固态电池。马里兰大学的Han等利用Li2CO3和Li2.3C0.7B0.3O3的反应在LiCoO2和LLZO电解质间形成了一层致密的Li2.3-xC0.7+xB0.3-xO3固体电解质层,极大地降低了复合正极的界面阻抗。与其他制备电解质层的方法不同,作者首先用Li2CO3分别包覆在LiCoO2和LLZO的表面,然后再高温烧结,这样避免了LiCoO2和LLZO直接接触,从而避免了活性物质和电解质间的界面反应。采用这种全陶瓷复合正极的Li/LLZO/LCO全固态电池展现了高的循环稳定性和倍率性能。此外,大量的通过引入界面层的工作在最近几年得以开展,使得固态电池电化学性能和循环性能有了大幅提升。相对于人们在抑制界面反应方面所做的研究,目前对固态电池体系中对正极材料本身的关注较少。Liu等通过原位电化学阻抗谱,聚焦离子束-扫描电子显微镜和固态核磁共振技术比较了传统多晶NCM811(LiNi0.8Co0.1Mn0.1O2),小尺寸多晶NCM811和单晶NCM811材料在Li10SnP2S12硫化物电解质基的全固态电池中的长循环性能和电化学-力学行为。结果表明颗粒结构完整的单晶NCM811材料可提供连续的Li+扩散通道,使其在不同的上限电压时均表现出高的比容量、稳定的充放电循环性能和出色的倍率性能。该工作通过系统的研究结果表明正极材料的结构完整性对全固态电池的循环稳定性和倍率性能起着不可忽视的作用。

图11 (a) 原位形成界面的共烧结复合正极示意图;(b) LABTP/LCO-LABTP界面SEM图谱和界面处元素线扫描图谱

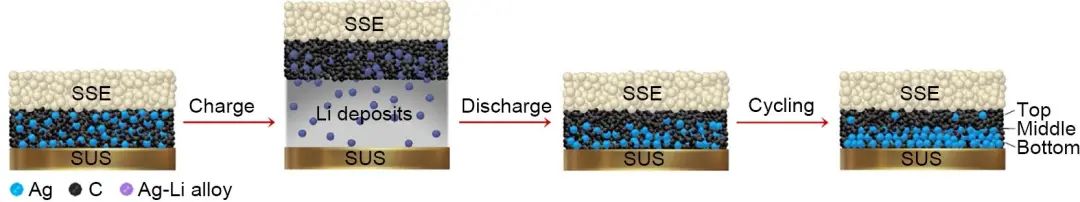

制备人工固体电解质膜也可以有效地抑制负极界面反应和枝晶生长。人工固体电解质膜可以避免高活性金属锂与固体电解质直接接触,从而避免在界面发生不良的副反应。Zhang等通过H3PO4与锂金属的反应,在锂金属表面原位生成一层LiH2PO4保护膜,有效地提高了Li10GeP2S12的对锂稳定性。Wang等在金属锂和硫化物电解质的界面处涂上一层塑料晶体电解质作为中间层,大大抑制了硫化电解质与金属锂的界面反应,此外塑料晶体电解质不可燃的特性还保证了电池的安全。电解质与正负极之间良好的浸润性可以提升电池的界面稳定性,Yu等通过采用四亚甲基砜(TMS)选择性地浸润聚偏氟乙烯-聚醋酸乙烯基(PVDF-PVAC)复合电解质,TMS选择性地与PVAC结合,在阴极和阳极界面上形成PVAC/TMS层,同时解决了锂金属电池中电解质与正负极界面接触差的问题,极大地抑制了界面副反应以及锂枝晶的生长问题。此外,PVAC/TMS界面层可以在阳极和阴极界面上构建有效的锂离子传输路径,提高了电池的倍率性能。为了抑制锂枝晶生长并减小电池尺寸,三星电子的Lee等采用了一种沉积型锂金属负极技术,解决了影响电池寿命与安全性的枝晶问题,研究的核心思想是采用Ag-C纳米复合层取代锂金属作为负极。结果表明在Ag-C纳米复合层和不锈钢(SUS)集流体之间可以形成致密的Li金属层,作者认为Ag可与锂合金化,从而降低锂的形核势垒,因此有助于将锂均匀地沉积在集流体上。在充电过程的早期,Ag纳米颗粒被锂合金化,但有相当一部分Ag向集流体侧移动,促进了锂金属的均匀沉积(图12)。值得注意的是,作者还制备了的Ah级的软包电池,体积能量密度可达900 Wh/L,并且可以稳定循环1000次。对未来发展高能量密度和高安全性固态电池具有启发意义。

图12 在充电和放电过程中,锂金属在用Ag-C纳米复合层和集流体间沉积-剥离的过程示意图

7 固态电池技术

目前兼具离子导电特性和力学特性的电解质制备技术尚不完备,并且电解质和电池正负极之间仍面临严重的界面问题,为了提高固态电池能量密度以及早日实现全固态电池的实用化,各国的研究者尝试了多种固态电池技术,涉及的研究重点主要包括:原位固态化、超薄电解质膜、正极表面包覆以及高面容量正极设计等。

考虑到现有液态锂离子电池的安全性已经显著提高,近期能够规模化生产的有可能是介于液态锂离子电池与全固态锂电池之间的固/液混合型电池。该类电池可以首先在某些细分市场找到应用,随着循环性能、安全性以及其他综合技术指标的逐渐提升,逐步拓展到新能源汽车、规模储能等大规模应用方面。在此基础上,逐步减少液体或凝胶类电解质的比例。早在2012年,密歇根州立大学的Wang等就尝试在LLZTO电解质中加入酯类电解液,结果表明液态电解质的加入极大地改善了LiFePO4|LLZTO|Li电池倍率性能以及循环稳定性。2018年,西安大略大学的Wang等系统研究了电解液用量对固态电池界面阻抗的影响,结果表明少量电解液的加入即可极大地降低LiFePO4正极和LATP电解质间的界面阻抗,并且相较于纯度LATP电解质,固液电解质界面膜的形成可以有效地避免LATP被锂金属还原,并且锂枝晶的生成得到有效抑制。此外,复旦大学的Wang等发现在固态锂硫电池中加入少量电解液并不会诱导多硫化物穿梭或造成电池容量的衰减,相反,电解液加入后电池的循环寿命和稳定性有了极大地改善。Han等发现,通过原子层沉积的方法在石榴石电解质Li7La2.75Ca0.25Zr1.75Nb0.25O12 (LLCZN)表面沉积一层Al2O3可以极大地降低LLCZN与锂金属之间的界面阻抗。然而,全电池组装过程中仍需加入少量的液态电解液[电解液的主要成分为1 mol/L LiPF6和FEC/FEMC/HFE (20∶60∶20,按体积计算)],以改善复合正极和石榴石电解质之间的界面浸润性。

7.1 原位固态化

液态电解质的原位固态化技术也是一种提高电池性能非常实用的策略。Wang等开发了一种新型的凝胶聚合物电解质原位界面固化技术,解决了锂-硫(硒)电池中电化学活性和稳定性之间的平衡问题,构筑出混合固液锂-硫(硒)电池。作者将六氟磷酸锂(LiPF6)引入到商品化的氧化铝(Al2O3)/聚乙烯(PE)隔膜表面,从而得到了一种功能性的LiPF6/Al2O3/PE复合隔膜,并将此复合隔膜应用于准固态的锂-硫(硒)电池。利用LiPF6原位引发电极/电解质界面上的阳离子聚合反应,使电池内部的醚类电解液前驱体发生梯度固化,在正极表面生成凝胶聚合物电解质层,同时在正极内部保留适量的液体电解质。这一原位固态化的策略既可以保证正极内部放电产物的适度溶解,提高正极材料的电化学反应活性,又能够抑制可溶性中间体的溶出和“穿梭效应”,提高电池的循环稳定性,从而使锂-硫(硒)电池同时具备高能量密度与长循环寿命优势。Lu等提出了一种原位形成正极电解质界面膜(CEI)的方法,通过热引发原位聚合碳酸乙烯(VC)以及同时引入CEI形成剂[二氟硼酸锂(LiDFOB)]的方法,在阴极和固体电解质之间构建高压稳定的界面层,使得PEO基固态锂电池在高电压下实现稳定循环。在3.0~4.2 V的电压范围内循环500次后,电池容量保持率为71.5% (101.6 mAh/g),而使用未修饰的LiCoO2电极的电池容量衰减迅速,循环200次后仅保持34.1 mAh/g的放电容量。此外,CEI修饰的LiCoO2/PEO-SPE/Li电池比大多数液态锂离子电池和LiFePO4固体聚合物锂电池具有更高的安全性,表明CEI涂层可以在很大程度上抑制高温下正极与电解质之间的反应。Gao等利用含有多种锂盐的电解液在锂金属表明原位沉积了一层纳米复合电解质界面膜,有效避免了锂金属和Li10GeP2S12电解质直接接触,从而避免了循环过程中Li10GeP2S12的还原。由于该复合电解质是通过电解液在锂表面原位分解形成的,因此具有良好的化学和电化学稳定性,对锂和Li10GeP2S12均具有亲和力,界面电阻较小,实现了超过3000 h的锂对锂循环,考虑到锂盐的多样性,可以通过此方法制备多种复合界面膜来稳定固态电池界面。

7.2 超薄电解质膜

为了能在全电池水平上获得比液态电解质锂离子电池更高的能量密度,最直接的两种方法是提高正极侧活性物质的负载量或者降低固体电解质层的厚度。Wu等通过计算发现,在相同活性物质负载量(活性物质:NCA,厚度:60 µm,负载量19.5 mg/cm2)的前提下,为达到与锂离子电池相同的质量能量密度,LLZO(5 g/cm3)、LATP(3 g/cm3)和LGPS(2 g/cm3)电解质的厚度需分别低于41 µm、74 µm、115 µm。目前,大部分无机固态电池主要是通过粉末冷压的方法制备的,然而大多数电池只能通过降低正极活性物质的比例来获得良好的电化学循环性能。为获得合适厚度的薄层固体电解质,人们尝试了不同的方法,主要包括脉冲激光沉积、溶胶-凝胶、气溶胶沉积、射频磁控溅射和原子层沉积等。LiPON由于具有较强的机械稳定性和致密性以及宽的电化学窗口[5.5 V(vs Li/Li+)],可有效抑制锂枝晶的形成,并具有优良的循环稳定性,因此成为目前应用最成功的薄膜型固态电池用电解质。目前绝大多数LiPON薄膜的离子电导率在10-7~10-5之间。Lee等通过在氮气下溅射(1-x)Li3PO4·xLi2SiO3靶材成功制备出LiSiPON薄膜电解质,通过提高Si的比例,离子电导率最高可达1.24 ×10-5 S/cm。除了磁控溅射方法以外,通过原子层沉积的方法可以方便地制备不同形状的LiPON薄膜并可以提高其中的氮含量。此外,各种类型的高离子电导率固体电解质薄膜如NASICON、石榴石以及钙钛矿结构的固体电解质都可以通过物理和化学的方法成功制备。

采用固体电解质对隔膜进行改性可以有效抑制锂枝晶的生长以及抑制锂金属与液态电解质间的副反应。Shi等将LATP涂敷聚丙烯隔膜(LATP-PP),并研究了复合改性隔膜的物理和电化学性质,结果表明LATP的引入可以有效提高隔膜的热稳定性以及其和电解液间的润湿性,此外由于包覆层中有更多锂离子扩散通道。LATP-PP复合隔膜比Al2O3包覆PP膜具有更高的离子电导率。高离子电导率和界面稳定性使得LiNi0.5Mn1.5O4基5 V锂离子电池具有良好的倍率容量和循环性能,表明LATP-PP复合隔膜在高压电池中具有广阔的应用前景。Yan等系统地研究了含钛固体电解质(LLTO,LATP)改性隔膜对锂电池电化学性能的影响。结果表明相较于Al2O3改性的隔膜,含钛固体电解质改性隔膜更容易实现锂金属的均匀沉积,这是因为致密的固体电解质层可以有效抑制枝晶生长。此外,LATP@PE隔膜在Li|Cu电池中循环寿命最长,在NCM811|Cu电池中容量保持率最高。LATP和LLTO与锂金属之间反应的差异是造成阻抗差异的根本原因,LATP@PE在循环过程中形成了更稳定的SEI层,从而使其具有更好的电化学性能。因此,这些结果表明,用含钛固体材料改性隔膜是一种有希望的金属锂电池优化策略。结合适当的电解质和适当的添加剂的使用,可以获得更高性能的锂金属电池。

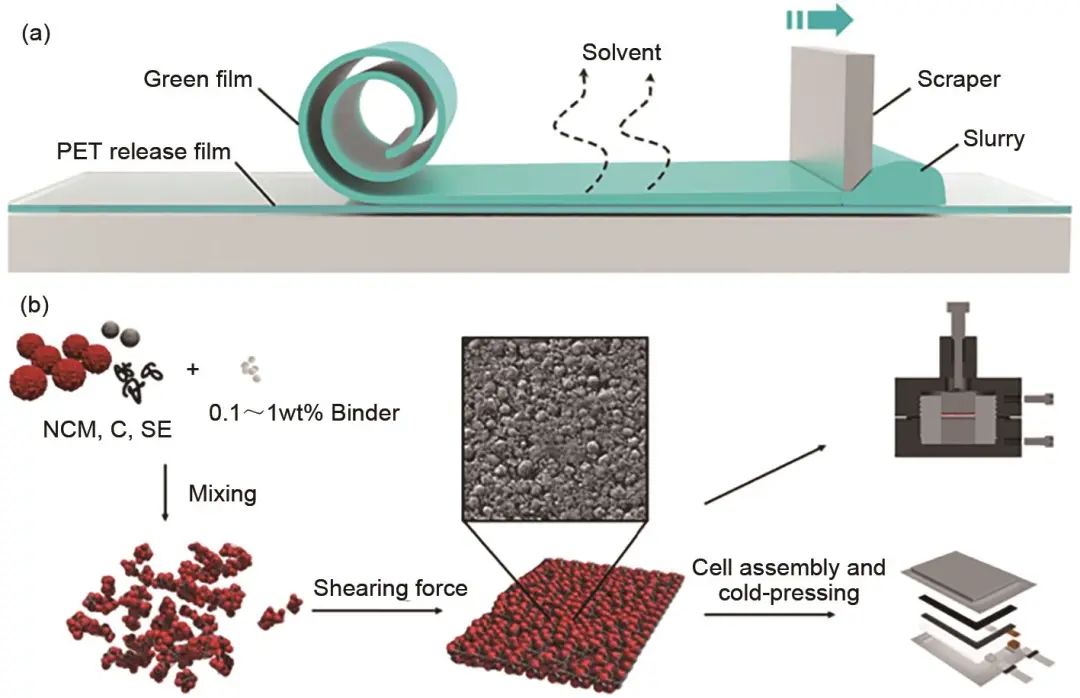

采用传统工艺直接制备超薄电解质膜在实际应用中具有无可比拟的优势,一方面可以通过电池的堆叠减少外包装质量从而提高电池能量密度,另一方面可以利用传统锂离子电池现有的设备从而实现规模化生产。Jiang等采用传统流延工艺结合高温退火成功制备了厚度仅为25 μm的Li0.34La0.56TiO3 (LLTO)自支撑陶瓷膜[图13(a)],相较于冷压法制备的厚电解质片,LLTO薄膜的总离子电导率从9.6×10-6提升到2.0×10-5 S/cm,弯曲强度为264 MPa。当电解质膜厚度为41 μm时其弯曲强度即可满足电池组装要求,并且采用磷酸铁锂组装的全固态电池初始放电容量为145 mAh/g,50次循环保持率为86.2%。在涂布工艺中,黏结剂对于活性物质的分散以及浆料成膜是必不可少的,但是在固态电池的制备过程中黏结剂一旦溶解,就会在活性物质或者电解质表明形成一层致密层,并起到电子和离子绝缘体的作用,从而增加电池内阻。对于氧化物基电解质可以通过高温退火消除黏结剂的影响,但是对于硫化物基电解质,过高的温度会引起电解质和黏结剂的反应,导致离子电导率下降,电子电导率升高。Yamamoto等发展了一种无黏结剂的片状电池制备策略,其方法关键在于采用了挥发性的聚碳酸丙烯酯作为黏结剂用于分散硫化物电解质、活性物质和导电剂,并且成功获得了正极,固体电解质和负极堆叠的三层薄片,然后通过低温热处理去除黏结剂。结果表明,黏结剂去除后,薄片型电池仍保持稳定的结构,并且电池的倍率性能和循环性能得到明显的提升,电池能量密度比之前报道的片状电池提高了2.6倍。但是在浆料涂布过程中,仍不可避免地使用了苯甲醚作为溶剂,这对硫化物电解质的稳定性有一定影响。

图13 (a) 流延法制备LLTO膜示意图;(b) 复合硫化物电解质/NCM正极膜示意图

干法制备电极理论上比湿法制备的电极更有优势,因为不使用溶剂可以避免黏结剂在活性物质或电解质表面形成致密膜,但是干法处理过程中黏结剂分子还是会通过增加孔隙率和阻塞离子/电子传输途径来增加电池阻抗,因此,黏结剂的用量应尽量少。Hippauf等发展了一种通用的干法制膜的工艺,他们采用纤维状的聚四氟乙烯作为黏结剂,由于聚四氟乙烯纤维状的独特结构可以有效地减少黏结剂对活性物质和电解质直接的表面堵塞,此外,其一维结构非常有助于成膜,即使黏结剂的用量降低到0.1%,仍可以获得良好的独立自支撑的电解质膜[图13(b)]。因此采用这种方法极大地减少了非活性物质的使用,即使正极(LiNi0.9Co0.05Mn0.05O2)含量高达85%,所制备固态电池仍在室温下展现了良好的倍率性能和循环稳定性。此外,这种方法具有良好的通用性,非常适合规模化生产以实现Ah级电池的制备,作者通过进一步优化电池设计制备了一个9 cm2的软包电池,在没有任何人工压力的情况下,电池可以稳定地循环100次。Zhang等采用这种方法成功制备了超薄的Li5.4PS4.4Cl1.6硫化物电解质膜,厚度仅为30 μm,电导率高达8.4 mS/cm,并且具有良好的韧性,说明此方法具有良好的通用性。

7.3 正极表面包覆

开发高压锂离子电池是实现高能量密度锂离子电池的关键,但是其过高的电压会促使电解质分解。在正极表面包覆对高压稳定的电解质涂层被证明是提高电池稳定性的一种非常有效的手段。Yang等采用简单的液相法结合低温固相反应,在LiCoO2表面包覆了一层厚度约为20 nm的致密LATP涂层,这种连续的致密膜可以防止LiCoO2与电解质直接接触。与未包覆的LiCoO2相比,采用PEO基聚合物组装固态锂电池后,电池的循环和倍率性能有明显改善,在4.2 V的充电截止电压下,经过50次循环后,电池的放电容量保持率为93%,这说明连续致密的LATP电解质膜能有效抑制PEO在高电位下的氧化。Nie等利用微分电化学质谱结合密度泛函计算对LATP包覆LiCoO2的作用机制进行了深入分析。结果表明LiCoO2的表面催化作用是PEO基聚合物电解质在4.2 V下分解的根本原因。在LiCoO2表面包覆稳定的固体电解质LATP可以缓解这种表面催化效应,从而可以将稳定工作电压提高到4.5 V。Wang等优化了LATP的包覆策略,进一步提升了包覆层的稳定性。作者先通过简单的球磨法把LATP预包覆在LiCoO2表面,再进行退火处理,从而在LiCoO2表面原位形成高压稳定的包覆层。深入研究发现,LiCoO2与LATP在高温下反应,除了生成LiPO3外,还生成了尖晶石相的Co3O4、CoAlO3、Co2TiO4。尖晶石相的氧化物不但具有高压稳定性,其晶格氧的氧化能力比层状相的LiCoO2弱得多。此外,LiPO3是一种良好的锂离子导体,在高压下具有良好的化学稳定性。该方法有助于在LiCoO2表面构建具有良好离子传导能力的均质高压稳定层,并且可以广泛用于其他高压、高能量密度正极材料设计。

7.4 高面容量正极

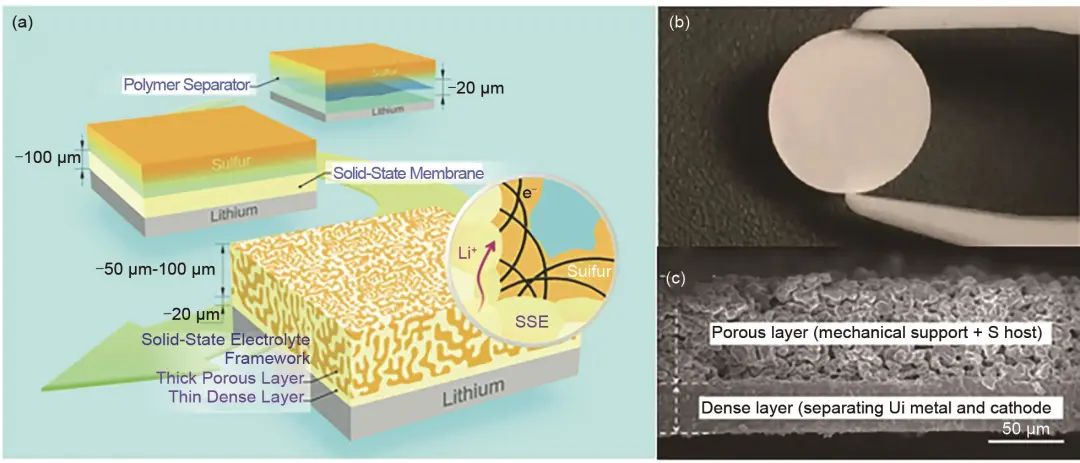

为了提高活性物质的负载量,研究者们也尝试了不同策略和方法。三维多孔陶瓷骨架因具有连续的锂离子快速传导网络,且其自支撑结构能够防止无机颗粒的团聚,近年来作为无机填料被广泛地应用于复合电解质中。Fu等制备了一种三维双层石榴石(Li7La3Zr2O12)固体电解质框架(图14)。这种双层固体电解质由高温热压烧结的致密层和三维的多孔层组成,致密层厚度仅为30 μm,但仍保持良好的机械稳定性,从而使锂金属阳极能够安全使用。较厚的多孔层不但可以容纳更多的正极活性物质还为致密层提供了机械支撑。此外,致密层与多孔层之间的界面烧结良好,不但提供了完整的离子传输通道,其良好的机械完整性还可以适应正极充放电过程中的体积变化,如固体硫或者多硫化物正极。结果表明,硫正极的负载量可达7 mg/cm2,并且准固态的锂电池展现了较高的库仑效率和循环稳定性。这种复合固体电解质的设计不但可以有效缓解硫正极的体积变化,致密层还可以有效缓解多硫化物的穿梭。虽然这种方法面向商用还需要进一步简化制备工艺,但是这种多孔正极/致密电解质层的一体化设计思路为我们实现高面比容量全固态锂电池提供了有益指导。类似地,Zhang等用LAGP电解质设计了一种新的三层三维多孔固体电解质,其中三维的LAGP层作为LiNi0.8Mn0.1Co0.1O2 (NCM811)正极的宿主,致密的LAGP薄层用于离子传导可抑制枝晶生长,此外还在LAGP和锂金属界面处引入了一层聚合物电解质以改善和锂负极的接触问题。在这种结构下,多孔的LAGP层的正极负载量可达13.1 mg/cm2,0.1 C电流下可提供2.01 mAh/cm2的可逆面容量,循环50次的保持率约为70.0%,而传统的二维电极只能提供0.11 mAh/cm2的低面积容量,且容量快速衰减。

图14 (a) 新型双层固体电解质框架与传统的聚合物隔膜以及刚性固体电解质对比示意图;(b) 双层固体电解质烧结后照片;(c) 双层固体电解质烧结后界面SEM图谱

除了多孔的电解质层的设计思路之外,在正极层和电解质层引入支撑体可以有效提高活性物质的负载量并改善电解质层的力学性能。Xu等分别采用不锈钢网和Kevlar无纺布分别作为正极和电解质的支撑体获得了一种具有高能量密度的全固态锂硫电池。其中不锈钢网负载的Li2S正极,负载量可达7.64 mg/cm2,而Kevlar无纺布支撑的Li3PS4 (LPS)电解质厚度仅为100 μm。因此,获得的全固态锂硫电池在室温下展现了高的放电容量,良好的倍率性能以及循环性能,并且首次循环比能量高达370.6 Wh/kg(不包含集流体)。

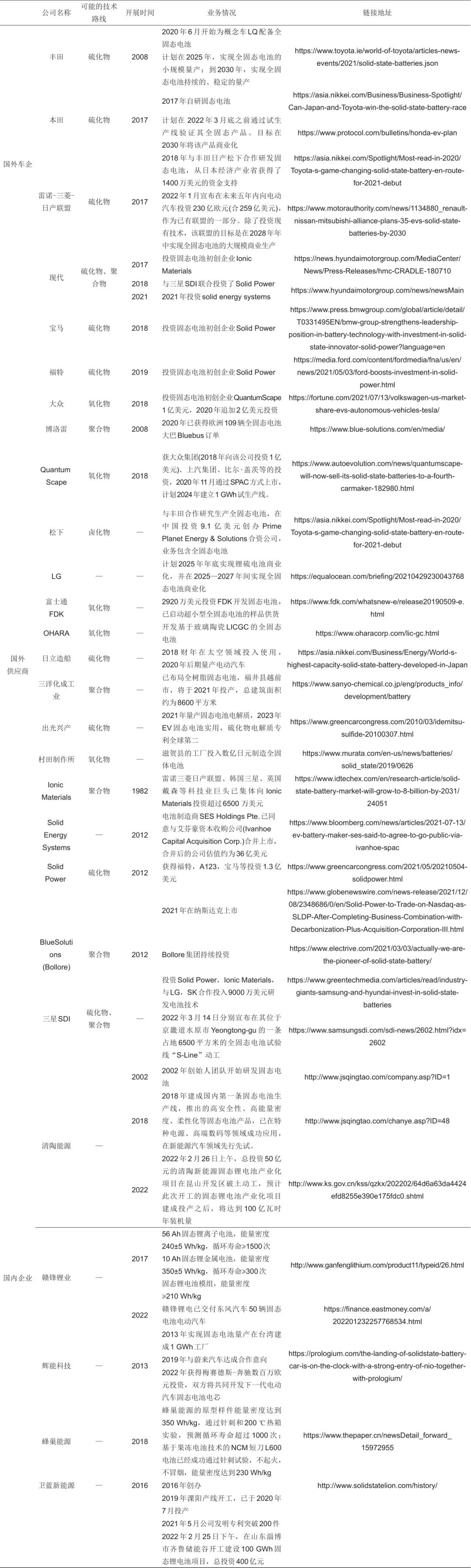

7.5 固态电池产业化进展

综上所述,全固态电池可以从根本上解决现有锂电池的安全问题,但是全固态电池实现产业化还有很长的路要走。目前,虽然一些其他类型的电解质也取得了不错的进展,但是就技术成熟度而言,目前主流的技术路线仍然以聚合物、氧化物和硫化物为主,这三种材料体系都是20世纪80年代就开始的研究,因此经过几十年的积累,各种技术路线上的代表性材料都已经筛选出来了。从固态电池全球的发展来看,目前固态电池的研发主要集中在中日韩美欧五个国家和地区,从发展趋势来看采取从固液混合半固态电池到全固态电池过渡的形式分步实现最为可行。基于固态锂电池发展的良好前景,除了传统的新能源企业以及车企纷纷布局固态锂电以外,众多初创公司也雨后春笋般地成立,因此,我们整理了国内外企业在固态锂电池产业化方面的布局情况,具体如表4所示。

表4 国内外企业固态电池产业化进展

8 结论与展望

总体来说,固态锂电池是电池科研与工业界公认的下一步电池发展的主流方向,但是具体到固体电解质的电导率、化学/电化学稳定性、电极与电解质间的界面问题等科学问题,要实现产业化所面临的规模化制备、成本控制等问题,以及要实现固态以及全固态锂电池的真正应用,仍面临众多挑战。在今后的研究工作中仍有下述问题值得注意。

(1)电解质

全固态锂电池的发展主要依赖于固体电解质的发展,在经历了缓慢的发展期后,在最近十年迎来了快速发展的黄金时间。目前最具潜力的电解质有氧化物、硫化物和聚合物,硼氢化物和卤化物在最近五年也都有突破性进展。但是目前各类电解质的优缺点都很明显,例如目前只有部分硫化物电解质的离子电导率接近或者超过有机液体电解液的水平,但因界面等方面的问题,其电化学稳定性尚不尽如人意;氧化物电解质虽具有良好的电化学稳定性,但鉴于其本身高的机械强度,通常需要高温烧结来确保良好的界面接触。没有一种完美的电解质可以满足应用所需要求,因此还需要改善各类电解质以获得良好的综合性能,此外还需要继续努力探索发现新结构的离子导体,使用高通量筛选计算结合实验将有助于发现新的化合物。

(2)表征手段

为了实现高安全、高比能量全固态电池的应用,还需要发展一系列与固体电解质相适应的表征手段,诸如用于观察细微结构变化的冷冻电镜、电池超声扫描,固态核磁共振技术,以及准弹性中子衍射技术,原位技术(原位X射线粉末衍射仪、原位扫描电子显微镜、原位透射电子显微镜、原位原子力显微镜)等。这些将有助于加深对离子传导机制、锂枝晶生长机理、结构相变原理、界面微结构动态演变等的理解。

(3)界面

全固态电池中电极/电解质固固界面问题仍是目前全固态电池实用化过程中面临的最实际的问题。包括界面阻抗大、界面稳定性不良、界面应力变化等,直接影响电池的性能。因此,需要设计具有优良锂离子传输能力的界面,新的界面不但需要具有高的离子电导率还需要和正极以及电解质都具有良好的相容性。常用的手段包括表面包覆、调控复合正极组分等。此外还需要探索更适合固态电池的电极材料和表面包覆材料,同时需要对晶界和电极/电解质界面反应和动力学进行更深入的理解。(4)锂金属负极

与传统锂离子电池相比,只有采用锂金属负极的固态电池在全电池水平上的能量密度才更具竞争优势,但是目前研究表明固体电解质的高剪切模量不能完全有效地抑制锂枝晶,锂金属会沿着颗粒间的晶界生长,高反应活性电解质和锂负极间的界面反应形成的混合离子电导相会极大地增大界面阻抗,从而造成电池失效。因此,很难通过一种方法解决枝晶问题。鉴于此,构筑具有高的界面能、低的电子电导以及具有一定自修复功能的人工界面层对实现锂金属负极的应用具有重要意义。

(5)全电池结构设计

一个有效的电池系统需要正极、电解质、负极等各部分之间的兼容。对于不同类型电解质,由于电极和电解质材料的特殊理化性质,通过将活性材料、固体电解质和导电碳混合在一起,很容易得到复合阴极层。而简单的混合很难实现循环过程中稳定性高的互连电子/离子网络。此外,固态电池中离子的传输强烈依赖于固体颗粒的致密接触。而这些点接触对电化学循环过程中产生的应力非常敏感,应力会导致裂缝的产生,引起界面接触不良。为了避免复合材料内部空隙的产生,需要提高复合材料的致密度,这就需要优化复合材料的组成以及新的混合策略和成型技术。因此,探索新的技术,特别是结合现有的制造技术和工艺,实现电池结构的整体设计势在必行,这对促进全固态电池的实际应用具有重要作用。

审核编辑:汤梓红

-

薄膜锂电池的研究进展2011-03-11 0

-

日本开发出“超离子”固态锂电池2011-08-08 0

-

锂空气电池的研究进展和最新情况2016-01-13 0

-

2016年十大锂电池技术突破2016-12-30 0

-

锂离子电池合金负极材料的研究进展2009-10-28 3955

-

丰田计划2020年用固态电池取代锂电池2013-08-01 1364

-

为什么锂电池会爆炸2018-05-09 8082

-

锂离子电池预锂化技术的研究进展2019-06-02 12954

-

全固态或固态锂电池是什么,它的潜在优势分析2020-04-03 5430

-

干货:全固态锂电池的分类和应用2020-07-27 5710

-

高功率克尔透镜锁模掺镱全固态激光器研究进展2021-11-04 646

-

全固态锂电池领域的研究及实际应用2022-09-27 2661

-

固态锂电池原位聚合方法的研究进展2023-09-19 4217

-

固态电池/锂电池最新进展!2023-12-28 1653

全部0条评论

快来发表一下你的评论吧 !