目标识别定位检测技术的应用

电子说

描述

随着机器视觉技术的快速发展,传统很多需要人工来手动操作的工作,渐渐地被机器所替代。

传统方法做目标识别大多都是靠人工实现,从形状、颜色、长度、宽度、长宽比来确定被识别的目标是否符合标准,最终定义出一系列的规则来进行目标识别。

这样的方法在一些简单的案例中应用的很好,唯一的缺点是随着被识别物体的变动,所有的规则和算法都要重新设计和开发,即使是同样的产品,不同批次的变化都会造成不能重用的现实。

而随着机器学习,深度学习的发展,很多肉眼很难去直接量化的特征,深度学习可以自动学习这些特征,这就是深度学习带给我们的优点和前所未有的吸引力。很多特征通过传统算法无法量化,或者说很难去做到的,但深度学习可以。特别是在图像分类、目标识别这些问题上有显著的提升。

01

使用深度学习进行目标识别

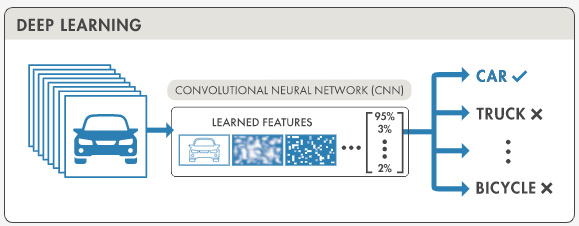

目前,深度学习技术已成为进行目标识别的一种普遍方法。

深度学习模型(比如卷积神经网络,亦称 CNN)可用来自动学习目标的固有特征,以便识别该目标。

有两种使用深度学习进行目标识别的方法:

从头开始训练模型:要从头开始训练深度网络,需要收集非常庞大的标签化数据集,并设计用于学习特征和构建模型的网络架构。结果可能让人惊艳,但这种方法需要大量的训练数据,而且需要设置 CNN 中的各个层和权重。

使用预先训练的深度学习模型:大多数深度学习应用程序使用迁移学习方法,该过程涉及对预先训练的模型进行微调。从现有网络起步,并输入包含以往未知类的新数据。这种方法耗时较少,并能够提供更快的结果,因为该模型已经在数千或数百万图像上进行训练。

深度学习具有很高程度的准确性,但准确预测要求有大量的数据。

02

目标识别定位检测技术的应用

众所周知,机器视觉技术经常用于定位与引导,提供机械手或其它执行机构以准确的二维或三维坐标,进行路径规划,引导机械手完成规定的作业和任务。

通常,机器视觉对目标产品定位技术是在高速云盘机生产流水线的检测、抓取等过程中应用的关键技术。通过目标定位技术能够识别、确定零件的位置和方向,并将抓取结果直接传输到搬运物体的设备中。

定位与引导系统往往和其它系统一并构成较复杂的技术系统,实现特定的功能,提高生产的柔性和自动化程度,满足需求。

在一些不适合人工作业的危险环境中,或者应用人工视觉难以满是定位要求的场合中,常常利用机器视觉替代人工视觉进行目标定位。

矩视智能专注于机器视觉技术,从测量、识别、检测等角度出发全方位进行定位和引导的研究,通过对图片中的不同类别、位置的对象进行定位和分类,实现对图片不同缺陷特征的定位和检测。通过标注,即可建立目标模板,经过深度学习训练,便可解决平移、旋转、缩放和光线等影响。可学习图像中的多个目标,并同时检测,给出所有被识别目标的位置和定义。

根据具体问题具体分析,提出各类机器视觉技术定位与引导方案,较低成本地解决各类定位与引导的技术问题。

高精度检测 精准判断有无

云平台基于神经网络搭建的底层算法平台做支撑,适用于多种高速检测场景,不需要单独开发,节省开发成本。

同时检测不会受到主观因素干扰,识别速度可达到毫秒级别,可直接输出检测结果。

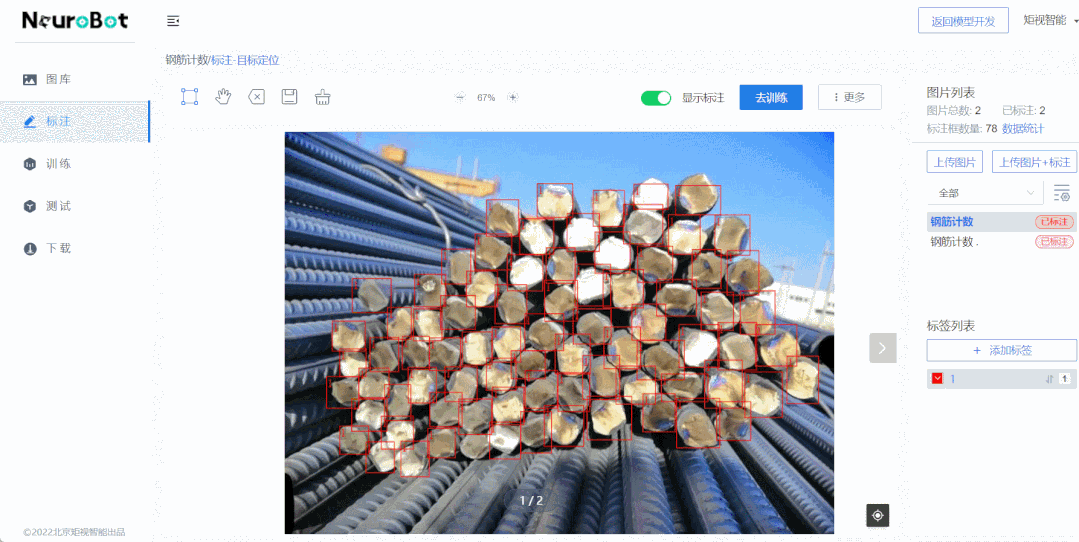

快速准确定位 计数识别尽收眼底

云平台只需通过采集待计数物体的边缘图像进行学习并优化,即可计算出整体数量。

并且可以同时统计不同型号的产品数量,满足企业对高速生产过程中产品数字安全控制的需要。

像素级分割识别 散乱堆叠抗干扰

云平台堆叠识别功能支持特殊定制,不需要将堆叠物体分开摆放,可直接勾画出3D堆叠场景下物体的轮廓,从而能够精准分割目标,并进行中心点计算,搭载本地GPU,识别速度可以达到毫秒级别。

多目标同时识别 精准计算抓取点

云平台打破传统视觉解决方案的繁琐,只需要标注、训练后就可以得到SDK模型并且可以对复杂背景下的单个/多个目标进行识别,通过外形轮廓特征计算抓取点坐标,同时支持多种抓取方式,高效解决各类定位抓取需求。

03

实战案例

智能盘点钢筋数量

检测难点

① 精度要求高

钢筋本身价格较昂贵,且在实际使用中数量很大,误检和漏检都需要人工在大量的标记点中找出,所以需要精度非常高才能保证验收人员的使用体验。

需要专门针对此密集目标的检测算法进行优化,另外,还需要处理拍摄角度、光线不完全受控,钢筋存在长短不齐、可能存在遮挡等情况。

② 钢筋尺寸不一

钢筋的直径变化范围较大(12-32中间很多种类)且截面形状不规则、颜色不一,拍摄的角度、距离也不完全受控,这也导致传统算法在实际使用的过程中效果很难稳定。

③ 边界难以区分

一辆钢筋车一次会运输很多捆钢筋,如果直接全部处理会存在边缘角度差、遮挡等问题效果不好,目前在用“单捆处理+最后合计”的流程,这样的处理过程就会需要对捆间进行分割或者对最终结果进行去重,难度较大。

此外,由于钢筋存放环境复杂,在储存运输过程中常会出现腐蚀、生锈等问题,易造成钢筋截面图像失真,所以,采用传统基于原始图像处理方式进行钢筋计数准确率也只能达到90%。

矩视智能低代码开发平台,运用人工智能机器视觉技术,自主研发深度学习引擎,将人工经验转化为AI算法,快速清点数量,科学解放人力,具备快速、准确、易操作、适应性强等特性。

现场应用图片

云平台效果矩视智能低代码平台在钢铁行业的应用——“钢筋计数”,克服了现有算法由于钢筋截面形状不规则、颜色不一、拍摄距离不可控等导致的无法识别复杂钢筋图像的一系列技术难题,在实际操作过程中性能稳定,大幅提高了钢筋计数效率和准确率。根据多次测试,计数准确率可达到99.9%。

螺丝孔内的螺纹有无应用检测

检测难点

产品位置和角度随机,且相机需要倾斜拍摄才能看到一边的螺丝孔侧面,不同位置的特征有一定视差,传统视觉算法难以准确定位和检测螺纹。

矩视智能低代码平台精确检测螺丝孔内螺纹缺陷、瑕疵,并对缺陷信息进行统计、分类和分析,优化生产过程控制,将产品进行分级,提高客户的信赖和满意度。

可正确检测螺纹孔,检测不合格产品时可以发出报警信号(OK/NG),每个检测周期时间完全能够满足客户要求。良好的产品,内部成像完整且清晰,螺纹纹理流畅,均匀,没有缺损。不合格产品成像图片,可以凭借成像效果判断缺损方位与严重程度。

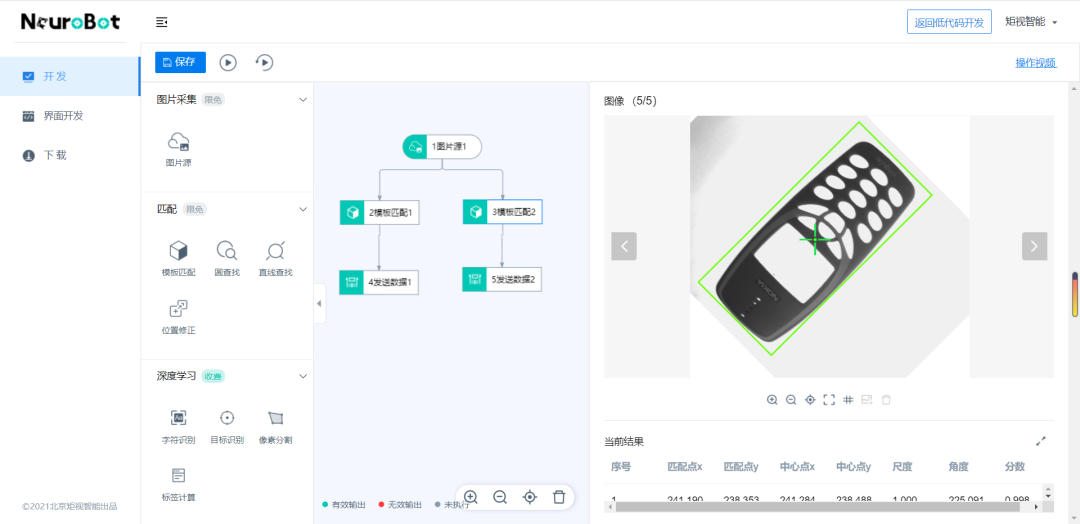

手机外壳无序抓取、定位引导方面的应用

手机作为移动互联网的主要终端,需求量逐年递增,所以手机外观是质量的一个重要指标,消费者对于手机质量也提出了更高的品质要求。 传统的手机检测采用人工检测的方法,这种方法检测效率低下,易疲劳,难以长期持续化生产,增加劳动力成本,由于人工主观因素,产品一致性和稳定性难以保证,生产信息也难以统计和追溯,很难满足现在制造业对产品生产过程自动化和信息化的要求。矩视智能低代码开发平台可实现不同姿态和不同位置无序抓取的定位引导。工作流程:●产品移动到拍照工位; ●触发相机对手机壳进行拍照; ●视觉软件识别图像特征,对手机壳定位; ●发送手机壳指定中心坐标信息给机械手或PLC; ●机械手移动准确抓取手机壳。

审核编辑 :李倩

-

目标检测与识别技术的关系是什么2024-07-17 1651

-

浅谈机器视觉检测技术和机器视觉定位技术2023-05-08 857

-

基于DSP的毫米波主被动复合探测器目标识别系统设计【回映分享】2021-12-30 11050

-

无人机在线目标识别和定位技术研究综述2021-06-19 1202

-

嵌入式系统中的目标识别技术,不看肯定后悔2021-06-02 1300

-

基于聚类分析的复杂环境中人脸目标识别技术2021-05-18 979

-

嵌入式系统中的目标识别技术有哪些?2021-03-09 2064

-

目标识别之YOLO学习笔记2020-05-12 1607

-

基于SIFT视觉词汇的目标识别算法2017-11-14 1250

-

基于OpenCv运动目标识别技术的研究孟介成2017-03-17 958

-

RCS目标识别2015-01-27 2927

-

DSP在自动目标识别中的应用2012-01-17 2333

-

军事假目标识别的新方法2011-08-29 927

-

运动目标识别与跟踪系统的研究2010-07-20 591

全部0条评论

快来发表一下你的评论吧 !