了解金属化陶瓷基板无银AMB铜技术粘合的高度可靠性

电子说

描述

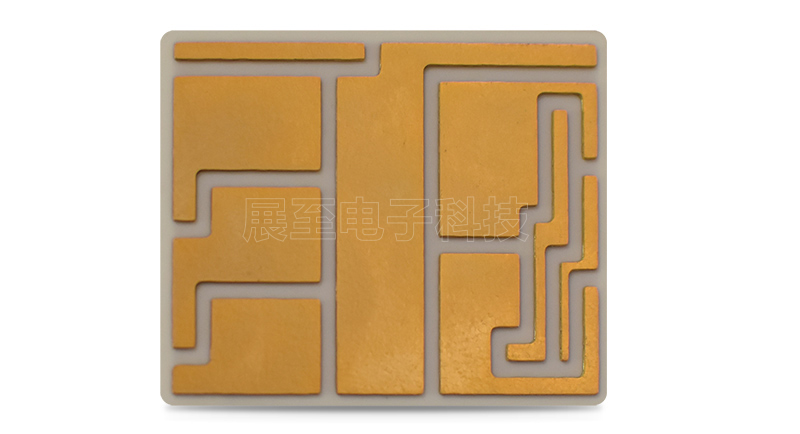

大功率电子产品已成为半导行业增长最快的细分市场之一,由于这些应用中使用的电力电子模块在高电压和高电流密度下运行,因此它们必须能够应对高温和恶劣条件,高可靠性电力电子模样的关键部件之一是可靠的金属化陶瓷基板。

为了在操作期间提供可靠的功能,陶瓷基板材料必须提供出色的电气、热、绝缘和机械性能。此外,它们必须使用常用的组装和互连技术,比如焊接、烧结和引线键合。

由于成本效益氧化铝陶瓷基板金属化,即直接铜键合基板,通常用于功率模块制造。然而,AI2O3陶瓷基板不能充分发挥宽带隙半导体的潜力。因此,氮化硅陶瓷基板金属化作为功率模块组装材料越来越受欢迎,Si3N4显示出优异的机械性能和高导热性。

高度可靠的Si3N4陶瓷基板通常采用活性金属钎焊(AMB)技术制造,该技术使用含银和活性金属(即钛)的钎焊膏。钎焊膏中的贵金属含量和缓慢的真空钎焊工艺是AMB陶瓷基板价格的主要驱动因素。然而,一种按成本设计、高度可靠的无银厚膜铜键合技术,用于将氮化物陶瓷基板与铜箔接合,该焊膏无需使用昂贵的真空钎焊技术,但与行业基准AMB基板相比,TCFB的性能如何?

为了比较Condura Ultra与AMB的性能,我们进行了各种可靠性和应用相关测试,例如热冲击 (-65℃/+150℃)、剥离强度和高温储存(175℃,1000小时)实施。

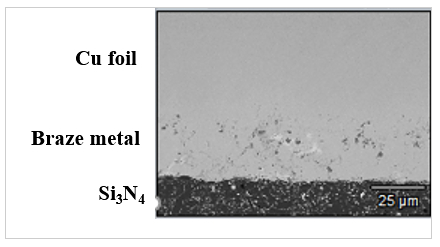

1、相形成

氮化硅陶瓷基板上的相形成和键合机制通过扫描电子显微镜(SEM)进行了表征,如图1所示。实际的键合机制基于活性金属(钛)和Si之间的反应。氮化硅陶瓷形成稳定的TiN层。由于Condura Ultra系统中不含银,因此消除了典型的Ag相和Curich相,这在标准AMB技术中已知为使用含银量高的钎焊填充金属膏。然而,通过TiN反应层与氮化硅陶瓷基板的键合机制是相似的。

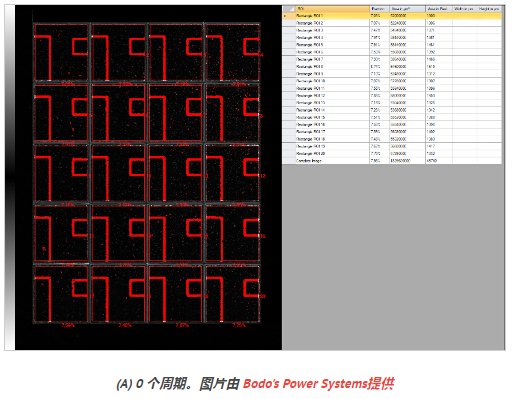

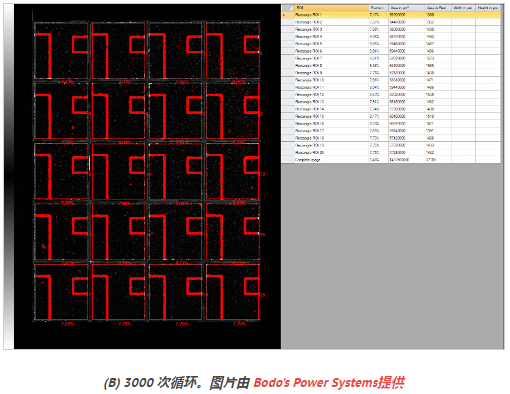

2、热冲击性能

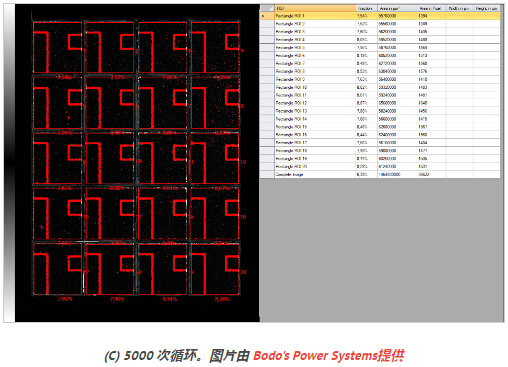

由于陶瓷的机械稳健性,基于Si3N4的AMB陶瓷基板满足最高的热冲击测试 (TST) 性能要求。评估Condura Ultra在Si3N4上的电阻与热机械应力如图2所示,使用内部测试布局(30.6x29 mm2,0.5 mm Cu在0.32 mm陶瓷上)进行热冲击测试。测试前Condura Ultra基板的状态通过扫描声学显微镜 (SAM) 和如图2左侧所示。红色表示蚀刻的隔离槽,它是所用测试布局的一部分。如果铜和钎焊金属/陶瓷之间因热冲击而分层,则SAM图片中的红色隔离槽会变宽。在3000和5000次热冲击循环后,SAM重新评估了基板的完整性。结果显示在图2的中间和右侧,说明在Condura Ultra的初始状态和循环后的Condura Ultra之间隔离槽没有明显变宽,证明陶瓷和钎焊金属之间没有发生分层。这表明Condura Ultra技术可以充分利用Si的机械稳健性Si3N4陶瓷,同AMB技术。

3、铜剥离强度

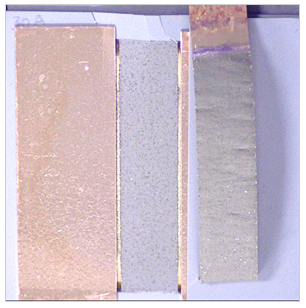

铜剥离强度表征铜箔对陶瓷的粘合强度。使用简单的剥离测试,其中使用Condura Ultra技术将铜剥离条(10毫米宽x 0.3毫米厚)钎焊到一块0.32毫米厚的Si3N4陶瓷上。剥离Cu并测量力。图3显示了剥离后剥离测试样品的示例,该样品的剥离强度平均为105 N/cm。剥离强度很大程度上取决于所测试的基材类型和技术。

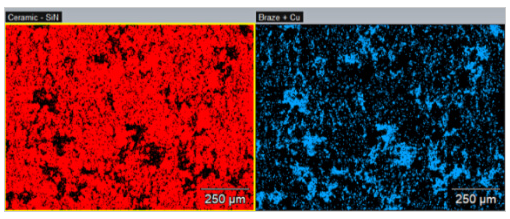

仔细检查剥离样品的失效模式可以提供有关粘合质量的有价值的信息。图3显示了剥离测试后剥离的铜带和剩余的基板对应物(右侧)。可以看到剥离条和对应物上的深色,表明从陶瓷基板中拉出Si3N4颗粒。这种失效模式也经常出现在Si3N4 AMB陶瓷基板上。然而,Condura Ultra基板的反应区内没有出现故障。EDS相图(图4)证明了这一点,显示剥离条上的大部分剩余材料源自Si3N4陶瓷而非钎焊金属,这表明Condura Ultra工艺实现了强大的粘合机制。

4、热阻

金属陶瓷基板的热阻R th是功率模块设计的重要因素。较低的热阻可实现更高的功率密度,从而减小芯片尺寸。R th的主要贡献者是铜和陶瓷的厚度和类型。Condura Ultra界面形成与AMB不同;因此,需要排除来自钎焊金属或反应区本身的任何潜在的 R th贡献。

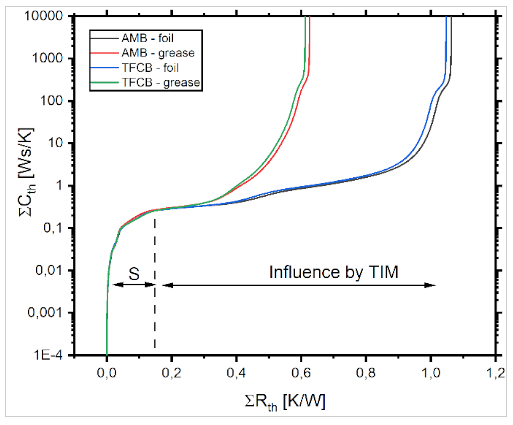

瞬态双界面法用于评估金属陶瓷基板的热阻。二极管被烧结在AMB和Condura Ultra基板上,累积结构函数通过在加热组件后的冷却曲线测量中计算得出,二极管的电流为40 A。R th然后通过检测在不同边界条件下测量的两个结构函数的发散点来评估系统的性能,即组件通过两种不同的热界面材料 (TIM) - 石墨箔和导热油脂 - 连接到冷却系统。得到的结构函数如图 5 所示。两种基板类型的发散点相似,表明AMB陶瓷基板和 Condura Ultra 基板在初始状态下的热性能没有差异。之后,Condura Ultra基材在175°C的高温储存(HTS)测试中老化1000小时,以对钎焊金属施加应力并证明钎焊填充金属系统是稳定的。高温超导后初始状态和老化基板之间没有观察到差异,

5、热阻

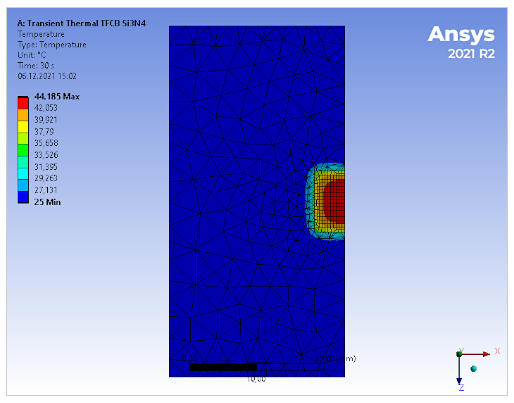

进行热模拟以评估导热率和陶瓷基板中钎焊金属层的厚度对其总热阻的影响。应用有限元法 (FEM)来包括热扩散和其他几何效应。对典型芯片基板设置的简化几何形状进行了仿真,包括基板本身、陶瓷/Cu界面两侧的铜焊金属层以及附有烧结银芯片的硅芯片(图6)。在模拟中,芯片在其体积内以200 W的恒定功率加热30秒,同时基板底部保持在25°C的恒定温度。

为了评估导热性和钎焊金属层厚度对Condura Ultra热性能的影响,改变了这两个参数,并将芯片的R th作为基本结果进行跟踪。R th基于模拟的最大芯片温度变化dT J和施加的功率计算。通常,靠近芯片的区域受热最多,而较远的区域不会出现明显的温度变化(图7)。

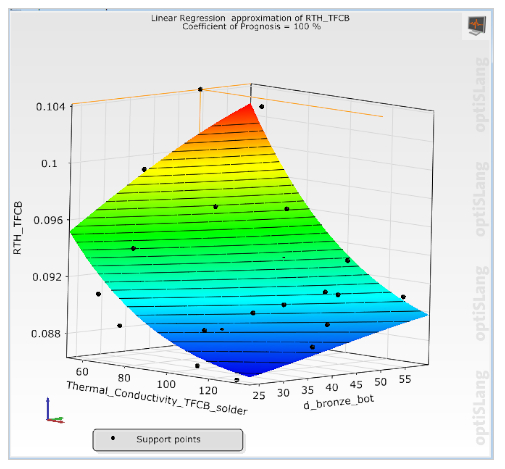

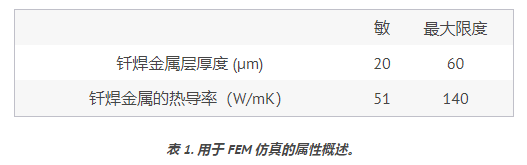

作为下一步,进行了数值实验设计(DoE)。目标是确定哪些不同的参数(热导率和钎焊金属层的厚度)对基板的R th影响最大。对于这个DoE,OPTISLANG程序创建了30个模拟,分布在由参数边界定义的整个设计空间中。在计算了这些结果并确定了它们的R th之后,创建了一个降阶模型,该模型允许对输入参数(热导率和厚度)对结果(热阻)的影响进行排序。用于模拟的参数的间隔见下表:

钎焊金属层的热导率由其成分定义,其近似于青铜成分CuSn x。钎焊金属层厚度的典型变化约为20至60 µm,并通过样品的横截面和随后的二次电子显微镜分析进行估计。

钎焊金属层的热导率、钎焊金属层的厚度和相应的热阻之间的相关性可以在图8的表面图中观察到。主要影响因素是钎焊金属层的热导率。在朝向较低热导率的区域中观察到R th的最强变化,而对较高值的影响减小。使用表中的输入,从图8中提取的 R th值在0.088到 0.104 K/W之间变化。将该理论可能范围与(0.13 ± 0.03) K/W的测量结果进行比较表明,实验值和模拟值是一致的。可以说,完成了对Condura Ultra基板的整体热理解。

Condura Ultra技术的性能通过热冲击、剥离强度、局部放电、热测量和热模拟得到证明。调查表明,Condura Ultra技术能够使用无银 Condura Ultra焊膏和非真空钎焊工艺制造具有成本效益但高度可靠的金属陶瓷基板。

【文章来源:展至科技】

审核编辑 黄昊宇

-

AMB覆铜陶瓷基板迎爆发期,氮化硅需求成增长引擎2025-12-01 4221

-

为什么无压烧结银膏在铜基板容易有树脂析出?2025-10-05 2047

-

从DBC到AMB:氮化铝基板金属化技术演进与未来趋势2025-09-06 830

-

陶瓷基板技术解析:DBC与AMB的差异与应用选择2025-09-01 697

-

氮化硅AMB陶瓷覆铜基板界面空洞率的关键技术与工艺探索2025-07-05 1888

-

国产AMB陶瓷基板突破封锁:高端电子材料的逆袭之路2025-07-01 835

-

DPC、AMB、DBC覆铜陶瓷基板技术对比与应用选择2025-03-28 4218

-

深入了解陶瓷基板金属化,陶瓷与金属的完美结合2023-10-28 2095

-

AMB陶瓷基板在IGBT中应用的优势2023-03-17 4456

-

金属化陶瓷基板,究竟有什么优点和制备方法?2022-11-25 4525

-

了解氮化铝陶瓷基板的金属化是否通过化学镀铜方式2022-08-25 2519

-

什么是陶瓷金属化?斯利通来告诉你!2021-03-10 1688

-

为什么你需要一块DPC陶瓷基板2021-01-18 1234

-

常见的陶瓷金属化技术2021-01-06 2374

全部0条评论

快来发表一下你的评论吧 !