用于电解过程的拓扑学设计可以极大提高电路效率

汽车电子

描述

一台12脉冲的强迫风冷晶体闸流管堆可以提供2MW的输出功率,而且比金氧半场效晶体管(MOSFET)配置需要更少空间。

Martin Schulz,Littelfuse应用工程全球负责人(Littelfuse) Littelfuse的应用工程全球负责人Martin Schulz博士撰写了这篇文章,并投稿至SAE媒体部,详细介绍了一种快速、高效地为电动商用车高功率充电的替代技术。 电动汽车普及面临的最大障碍就是充电基础设施。充电站的可用性和充电所需的时间已经成为限制电动汽车普及的关键难题,尤其是商用长途电动车(CEV)。

卡车和公交车等重型化石燃料汽车所产生的排放量约占所有汽车排放量的25%。由于这些重型汽车行驶距离较长而且路线不定,因此其电气化进程给充电基础设施带来了挑战。充电站需要1MW以上的可用电力,才能在驾驶员可接受的30分钟用餐时间内为一辆长途CEV充满电。

大功率充电站的传统电路设计是采用宽禁带半导体,例如SiC MOSFETS。不管怎样,最重要的设计目标必须是将效率最大化,因为功率损耗会导致成本增加与能源浪费。本文详细介绍了另一种用于电解过程的拓扑学设计,可以极大提高电路效率、降低系统复杂性,并大幅降低能源成本。

所需功率大小

白天提供同城快递服务的CEV通常配备有中央仓库,可以进行夜间充电。一个功率为8-10kW的充电器至少需要8小时的空闲时间,才能为一辆电动汽车提供50-80kWh的电量。电动公交车的电池容量一般为250kWh,需要30-40kW的充电功率才能在6-8小时的空闲时间充满电。通常一个500kWh的充电器就能满足这一充电需求。

对于长途汽车等无法实现夜间充电的车辆,必须提供公路沿线充电站进行充电。一辆长途CEV需要500kW的充电功率才能在30分钟内充满电,而要满足这一电能输送水平,充电站的充电功率必须在1MW以上。因此,大功率充电站的标准定义是充电功率高达2.2MW,而且在未来几年内可以升级至4.5MW的充电站。

大功率充电技术

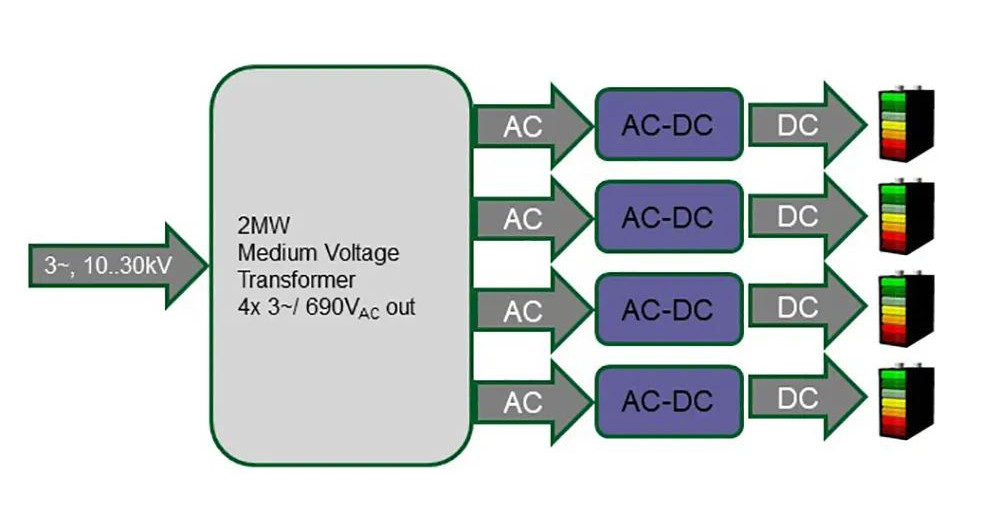

图1.使用中压变压器的四站式大功率充电器系统。 (Littelfuse)

乘用车充电器等目前市场上的充电器的功率高达350kW,通常以6-10个为一组安装在充电站内。为了满足安装所需的功率,需要采用降压变压器将10-30kV的电网电压降低至690V。图1展示的是一个配备有4个充电器的充电站的安装框图。通过并联60-80kW功率的交直流转换器,可实现350kW的功率。交直流转换器由具有升压和功率因数校正电路的输入端和带有直流降压转换器的输出端组成。输出端可以提供可控电压,为电动汽车充电。

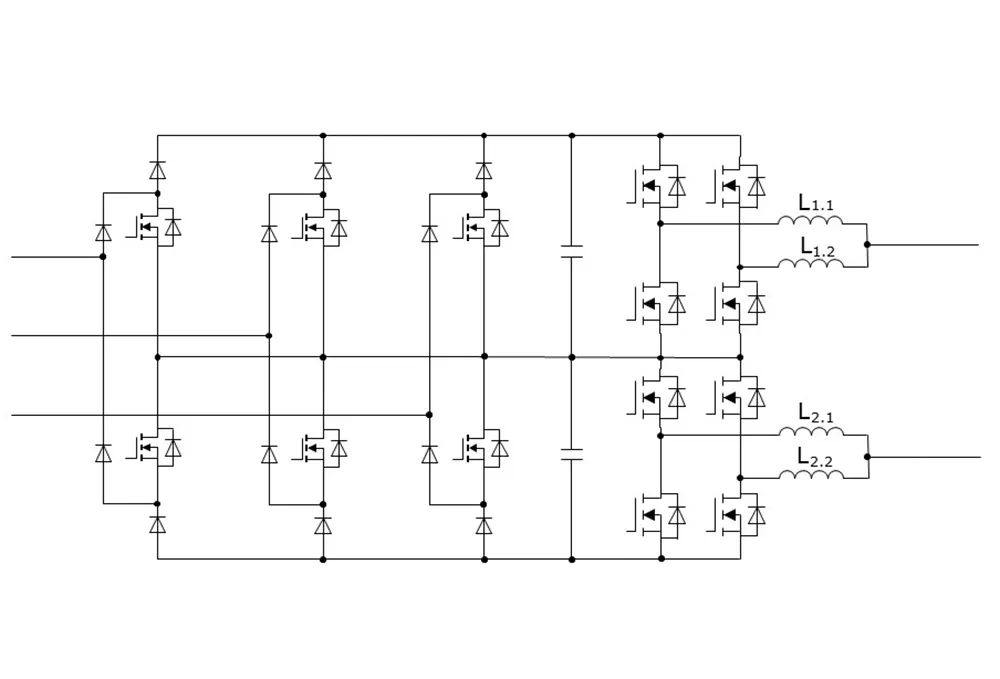

图2.传统高功率电池充电器拓扑使用电力MOSFETS进行交直流转换。 (Littelfuse)

对于800V级电池系统,充电器必须在高达920V的电压下工作,才能对这些电池进行正确充电。如图2所示,在功率设计中使用1200V的SiC MOSFET,电路的总体效率可达到97%。

基于MOSFET的交直流转换器设计所需的空间为每单位体积35L,即19英尺(483mm)宽、31.5英尺(800mm)深和2个高度单位(HU)高。并联5个70kW的交直流转换器产生的输出功率为350kW,所需空间为175L,其中不包括冷却电路所需的电泵和散热器所占的空间。一个350kW的并联充电器所占的最小空间的边长为1.5米(59英尺)、体积为3.4 m³(120 ft³),其中包电子设备、冷却系统和辅助系统。

用于CEV的新型电压电池组的电压很有可能将会高达1.5kV。为解决电池电压高的问题,可使用具有更高额定电压的MOSFET,但这也会占用更大的空间。因此,可以采用另一种方法,为2MW及以上的充电器提供更好的解决方案。

基于电解的高效设计

电解是一种使用直流电压驱动阴极和阳极发生化学反应,以产生纯元素的电化学过程。该过程需要采用高质量的直流电压并精确控制电流。电池充电也是一种电化学过程,可采用电解技术。

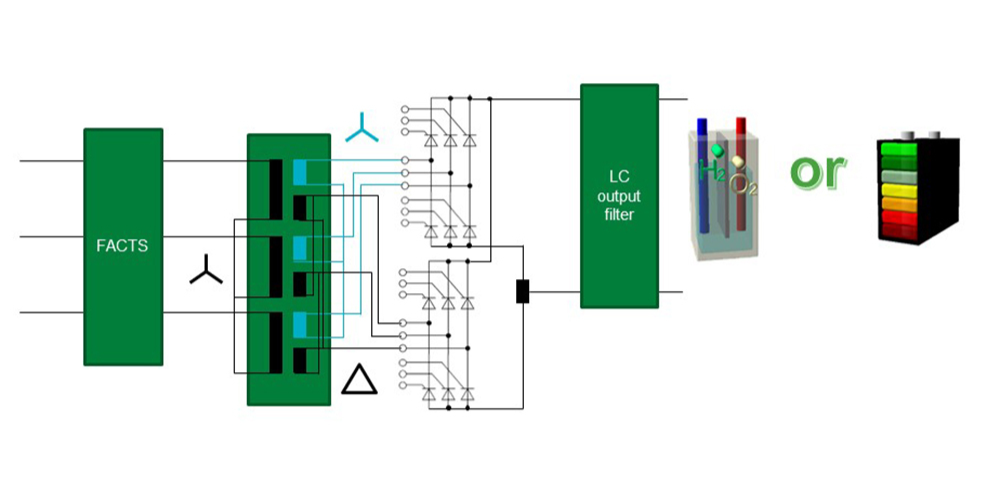

图3.大功率12脉冲桥式整流器的电路拓扑。

大功率电解系统通常采用基于可控12脉冲的桥式晶闸管整流器配置的电路拓扑。图3展示了这种大功率晶闸管电解系统。该设计采用单级交直流能量转换,具有出色的效率和可靠性。 基于晶闸管的设计已经使用了几十年,组件具有优越的功率和热循环能力。

基于晶闸管的设计与基于MOSFET的设计在输出等效功率下采用的变压器尺寸相同。晶闸管拓扑的尺寸可以非常小,仅为MOSFET设计的10%,因此节省了空间。

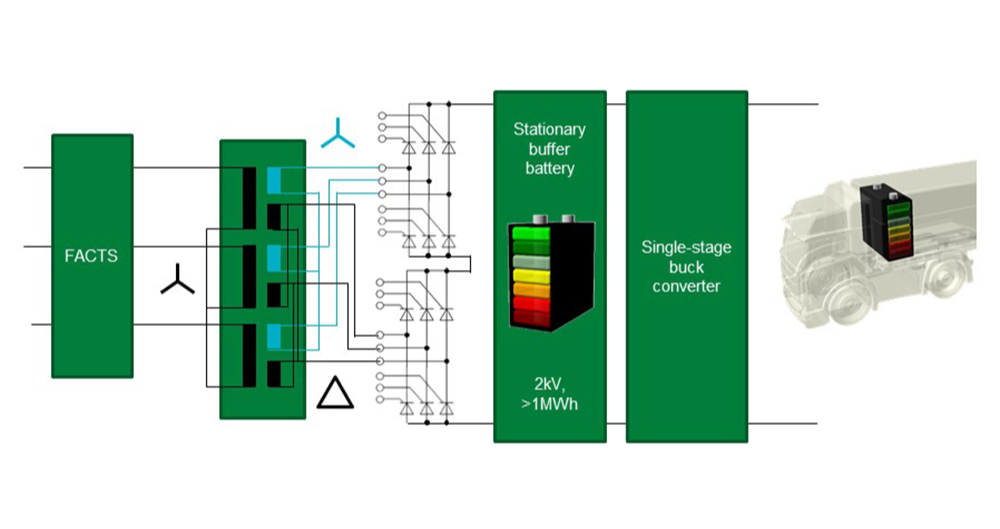

图4.使用两个串联的6脉冲桥式整流器的电池缓冲充电器。

还有一种解决方案是在系统中加入电池组,以减轻电池充电系统对于电网的高功率需求。基于晶闸管的设计可以为缓冲电池组供电,而后者的电压高于CEV电池,因此充电电路需要采用降压直流-直流转换器,以调整充电器的输出电压并为CEV电池供电。根据选定的电压器绕组技术,设计者可以使用配备有并联晶闸管桥(如图3所示)或串联桥(如图4所示)的电路。

采用基于MOSFET的整流器设计的充电器就无法将电力输送回电网。而采用基于晶闸管、配备电池的电路拓扑,充电器可以缓解电网的峰值需求,也可以向电网提供存储能量。晶闸管的触发角决定了电路是将直流电供应给电池,还是将交流电输送回电网。如果触发角小于90°,晶闸管处于整流模式;当触发角在90-180°之间时,晶闸管则处于逆变模式。

晶闸管设计的优势

图5.2.2MW电池充电器工作指南。

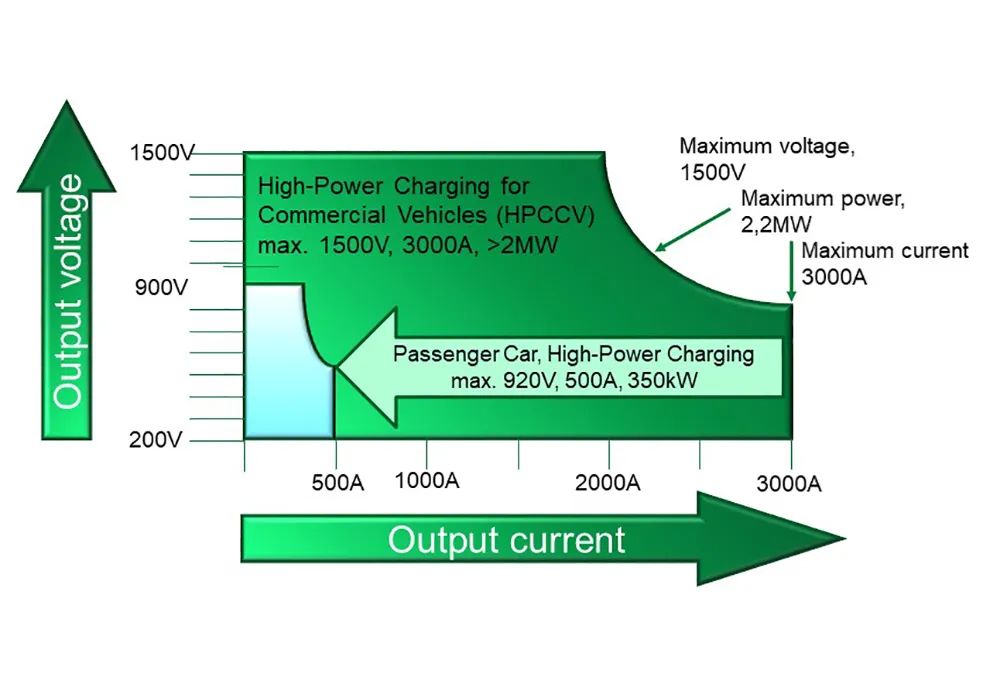

推动公司间电动出行业务协作的非盈利组织CharIN发布了商用车大功率充电指南,该指南提供了充电电压、电流和总功率的最大建议值。图5显示了容量高达2.2MW的充电器的建议运行区域。

如果采用供电电流为1000A以上,导通状态的电阻约为1 mΩ的适当功率的晶闸管,一个B6桥电路可以在内部损耗电量仅为2000W的情况下,输出1.1MW的电量,充电效率超过99.7%。

采用MOSFET拓扑,可以将两个并联充电器的充电效率从97%提升至98.5%。但即使这样,该配置也无法达到基于晶闸管的拓扑所提供的效率。此外,双充电器MOSFET的成本更高而且可靠性更低。

而且,基于晶闸管的设计所需的空间小得多。一个电压为2000V、输出电流为1700A的B12C电池组的尺寸如图所示。其中,两个风冷装置所需空间为0.4 m³(14 ft³)。基于晶闸管的设计无需使用泵、管道和散热器对冷却液进行冷却,可以将安装所需空间由6 m³(212 ft³)左右减少至1 m³(35 ft³)以下,从而节省了83%的安装空间。

一个2.4MW的充电器可以在10分钟内为长途CEV电池组输送400kWh的电量。假设充电器在1小时内为3辆CEV充电10分钟,那么每天可以为72辆CEV充电24小时。如果在一年之内每周都运行7天,该充电器可以为26000多辆汽车供电。

该充电器提供的总电量将超过1000万kWh。一个效率为97%的充电器因发热损耗的电量为30万kWh。按照0.11美元/kWh的电费来计算,一个2.4MW的充电器因电量损耗造成的损失为33000美元。每安装1000台充电器,电量损耗所造成的损失将达3300万美元。

一台基于晶闸管拓扑的2.4MW充电器可实现99.7%的效率,而且可以将97%效率的充电器产生的电量损耗降低90%。 此外,充电器电力电子设备的较低冷却需求进一步降低了能耗。

在效率为97%的转换器中,主动冷却系统必须管理60kW的电量损耗。而冷散热器和电泵在分解60kW的热量时,很容易消耗掉20kW的电量。当散热器、电泵与充电器运行相同时间,即超过4300小时时,就会额外消耗86000kWh的电量。每安装1000个充电器,所产生的额外电力需求就会产生950万美元的电费。

在发电时每节省1kWh的电量,就可以减少0.5kg的二氧化碳排放。因此,通过这一更有效的方法,每个充电器产生的二氧化碳排放量每年可以再减少190吨。

审核编辑:刘清

-

内存救星-极大提高系统速度的工具2008-07-31 0

-

【转帖】如何提高隔离式电源的效率?2018-01-17 0

-

如何提高隔离式电源的效率?2020-06-15 0

-

图文讲解:提高隔离式电源的效率的措施2021-01-29 0

-

怎样去提高开关电源的转换效率2021-11-15 0

-

提高隔离式电源的效率的措施2022-05-10 0

-

如何通过选择拓扑提高工业AC/DC电源的可靠性2022-11-10 0

-

计算机网络的拓扑结构2009-06-27 1958

-

基于内存计算技术的AI芯片问世:极大提高性能2018-11-19 1147

-

如何提高led发光效率2019-01-29 11488

-

加快原理图输入过程和提高设计效率的技巧2019-10-25 2677

-

详解光学拓扑转变纳米光源调控技术2021-04-19 2176

-

剖析拓扑与磁性的结合2021-05-13 2168

-

畜牧养殖发展新方向——RFID标签可极大提升养殖效率2024-04-03 432

全部0条评论

快来发表一下你的评论吧 !