基于传统硬管式内窥镜结构的光学系统设计

光电显示

1091人已加入

描述

摘要: 近年来,内窥镜广泛应用于复杂环境下小尺寸零件缺陷检测,该文设计一种用于航空发动机叶片检测的工业内窥镜光学系统。系统基本结构采用二次成像,物镜采用非对称反远距结构,将大视场光线收束进小口径腔体中,适配镜将物镜所成一次实像放大21倍,后接对角线长42 mm高速相机。系统基于Zemax设计软件进行系统优化、公差分析和像质评价,最终系统具有大视场(120°)、细孔径(3 mm)、耐高温(25 ℃~180 ℃)等特点。由于对视场、孔径和适配镜放大率有较高要求,因此合理引入非球面提高系统成像质量,入瞳直径提高至0.5 mm,系统空间截止频率在17 lp·mm−1处,全视场调制传递函数值均大于0.28,最大畸变值小于21.2 %。

引言

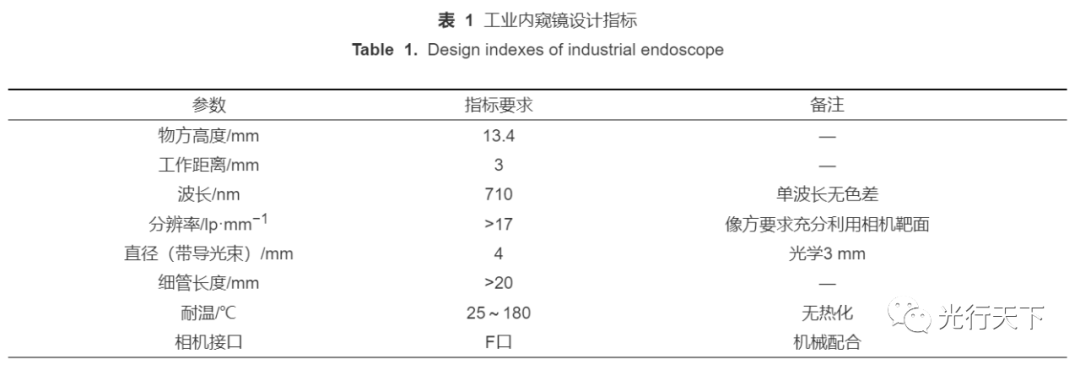

内窥镜最初作为医疗工具,用于诊断、检查人体内部腔体的组织器官,经过100年的不断发展,逐渐在医学、工业制造、航空航天、机械维修等领域广泛应用[5]。内窥镜主要分为3类:硬管内窥镜、光纤内窥镜和电子内窥镜。硬管内窥镜整体结构无法弯曲,是最早发明的内窥镜[6]。光纤内窥镜利用光纤传像束传导图像,主体柔软可弯曲,可随意改变观察角度[7-9]。电子内窥镜则是利用CCD等图像传感器代替传统目镜,将图像在显示器上进行显示,并且可利用计算机对图像进行后续处理分析,现代应用最为广泛。随着现代工业的发展,对工业零件检测要求也进一步提高,航空发动机在喘振边界工作时,会导致叶片发生轴向位移或变形增大,利用小型工业内窥镜对叶尖形貌进行捕捉分析,可以在不破坏、不拆卸仪器部件的情况下实现对设备内部情况的监测,及时规避碰磨事故的发生。在该应用场景下,要求内窥镜具有视场大、体积小、焦距短、耐高温等特点。本文基于传统硬管式内窥镜结构进行设计,采用710 nm激光器作为光源,光学系统由物镜组、适配镜组两部分构成,前端物镜口径细、视场角大,后端适配镜组放大倍率高。首先根据环境应用要求计算各部分结构参数,选择合适的初始结构;其次对子系统进行优化设计,耦合后按参数要求做进一步调整,对像质进行结果评价,验证系统性能质量;最后对光学部分进行无热化设计和公差分析,为后续光学及机械加工提供数据支撑。1. 光学系统初始结构1.1 技术要求及参数计算根据航空发动机内部构造及结构参数,内窥镜光学系统要求物距L=3 mm,全物高h=13 mm,整体光学口径<3 mm,前端细口径长度>20 mm,系统工作耐受温度范围25 ℃~180 ℃。相机参数为:靶面尺寸35.8 mm×22.1 mm,单像素尺寸28 μm。因为光学系统整体口径小于3 mm,所以设定物镜所成第一实像面尺寸为2 mm,具体镜头参数指标见表1所示。

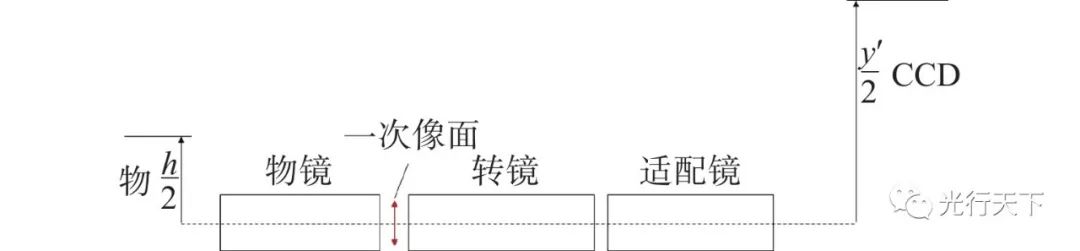

根据上述参数指标进行分析,本系统存在以下几个设计难点:1) 视场角较大。当视场较大时会存在较大的轴外像差,影响成像质量,降低分辨率;2) 口径小。系统口径直接制约入瞳直径,从而影响系统进光量;3) 探测器像面较大。本文所用高速相机COMS像面对角线长度为42 mm,放大倍率的提升加大了适配镜的设计难度;4) 温度要求范围较大。航天发动机在工作状态下温度极高,设计特定的冷却装置后仍处在高温状态,因此对系统的无热化提出了较高要求。内窥镜整体结构示意图如图1所示。

根据上述参数指标进行分析,本系统存在以下几个设计难点:1) 视场角较大。当视场较大时会存在较大的轴外像差,影响成像质量,降低分辨率;2) 口径小。系统口径直接制约入瞳直径,从而影响系统进光量;3) 探测器像面较大。本文所用高速相机COMS像面对角线长度为42 mm,放大倍率的提升加大了适配镜的设计难度;4) 温度要求范围较大。航天发动机在工作状态下温度极高,设计特定的冷却装置后仍处在高温状态,因此对系统的无热化提出了较高要求。内窥镜整体结构示意图如图1所示。 图1.内窥镜结构示意图

图1.内窥镜结构示意图

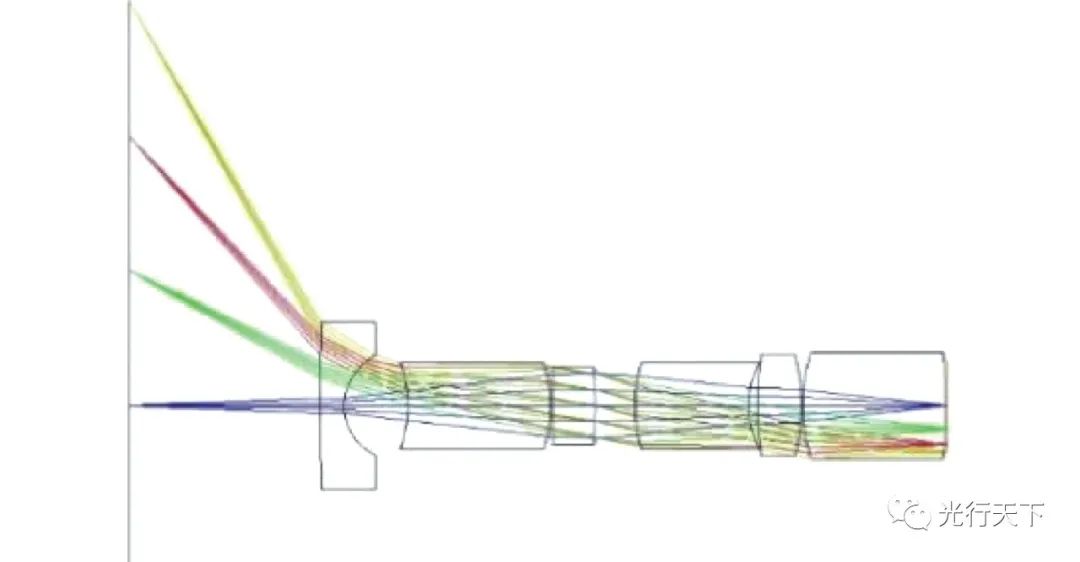

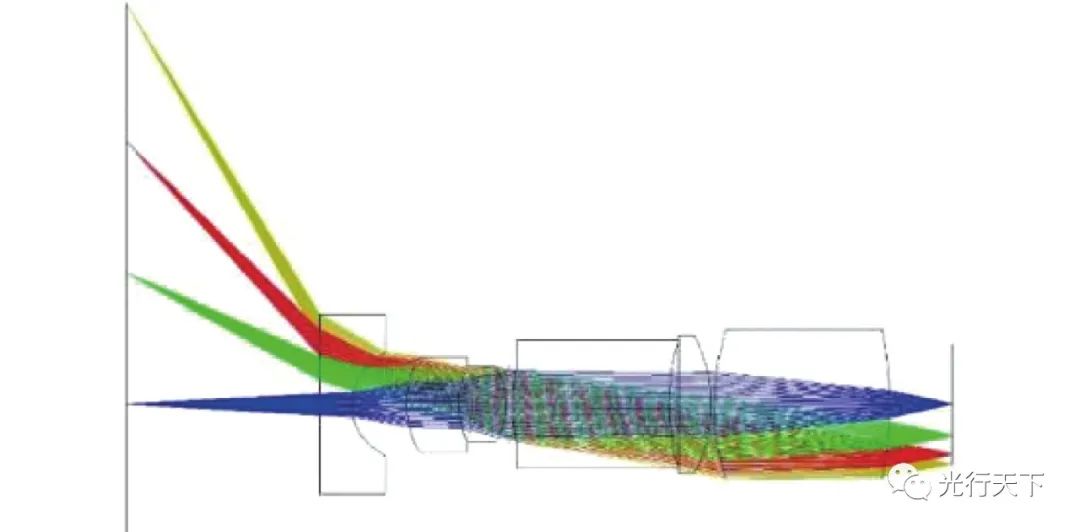

图2. 前物镜初始结构

图4.优化后前物镜组二维图......从表5可以看出,80%蒙特卡洛样本的全视场平均MTF值在17 lp·mm-1处大于0.19,满足实际生产加工要求。其中重点关注第3片透镜的厚度公差及第9片透镜的偏心公差,通过公差分析可以有效定位系统的公差敏感位置,从而有针对性地指导系统的加工与装调。5. 结论基于硬管式内窥镜基本结构,本文设计了一种用于航空发动机叶片检测的大视场小口径工业内窥镜,其前端光学口径为3 mm,细管长度25 mm,具有120°视场角和0.5 mm入瞳直径,适配镜放大倍率21#。利用Zemax软件进行优化,最大程度减小各种像差,成像质量较好,各视场MTF在17 lp/mm处均>0.28,最大畸变<21.8 %,系统在25 ℃~180 ℃温度范围内均满足像质要求。公差分析结果表明,系统满足加工装配要求,该内窥镜可应用于多种特殊环境下的零件检测中。

编辑:黄飞

图4.优化后前物镜组二维图......从表5可以看出,80%蒙特卡洛样本的全视场平均MTF值在17 lp·mm-1处大于0.19,满足实际生产加工要求。其中重点关注第3片透镜的厚度公差及第9片透镜的偏心公差,通过公差分析可以有效定位系统的公差敏感位置,从而有针对性地指导系统的加工与装调。5. 结论基于硬管式内窥镜基本结构,本文设计了一种用于航空发动机叶片检测的大视场小口径工业内窥镜,其前端光学口径为3 mm,细管长度25 mm,具有120°视场角和0.5 mm入瞳直径,适配镜放大倍率21#。利用Zemax软件进行优化,最大程度减小各种像差,成像质量较好,各视场MTF在17 lp/mm处均>0.28,最大畸变<21.8 %,系统在25 ℃~180 ℃温度范围内均满足像质要求。公差分析结果表明,系统满足加工装配要求,该内窥镜可应用于多种特殊环境下的零件检测中。

编辑:黄飞

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

光学系统设计过程2024-01-23 1294

-

基于离轴成像光学系统的设计2023-09-10 3278

-

折反式变形光学系统设计2023-08-30 1258

-

同轴折反式变形光学系统设计方法 变形光学系统的结构及像差特性2023-07-31 1902

-

折衍射混合成像光学系统设计2023-07-02 1914

-

光学系统设计的过程及要求2023-06-14 994

-

光学系统设计流程2023-06-13 1838

-

基于深度学习的透射式光学系统初始结构设计2023-02-03 2892

-

高斯光学,理想的光学系统2021-06-01 5620

-

OCAD光学系统自动设计程序2020-03-23 2392

-

无限远光学系统优点2020-03-18 2914

-

光学自动设计及光学系统的分析2017-11-17 1445

-

从光学系统设计和电气配件等方面介绍LED灯具与传统灯具的区别2017-10-10 988

-

切换变倍光学系统设计2010-04-26 2089

全部0条评论

快来发表一下你的评论吧 !