讨论无销钉层压叠层的光学对准

电子说

描述

图1:可提供多层叠层对准和叠层感应粘合的3家供应商:a)DIS Technologies;b)Indu-Bond;c)CEDAL(来源 :产品手册)

销钉治具板自20世纪60年代问世以来一直用于层压。1972年,为了适应计算机业务的增长,我被分配负责提升多层输出产能,那是我第一次接触多层叠层技术。1973年HP-35计算器订单爆炸性增长,要求我们寻找能够生产6层逻辑板的制造商。

1974年惠普公司从在销钉层压中使用4个小孔演变为使用蚀刻后冲孔的4槽中心线销钉。在我撰写的《工程师25项必备技能》第3章DOE中,重点介绍了这一转变的对准实验。

销钉层压

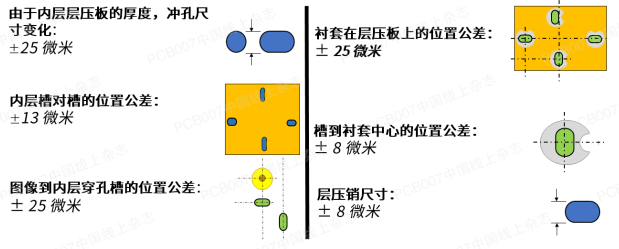

尽管有许多方案可供使用,但最流行的是4槽中心线销钉。此处使用带有机械销钉的高精密度定位模板进行叠层和对准。内层必须首先准备好相应的对准孔,通常在蚀刻后钻或冲压这些孔。半固化片也必须有用于销钉的孔。这些孔不必精密,孔径比内层孔大1~ 2mm。在叠层组(book)之间使用不锈钢垫板。对于传统的真空加热液压多层压合设备,各种公差会导致许多内层错位。图2展示了Anthony Faraci发表的优秀论文中所记录的6个公差。

图2:与销钉定位系统相关的公差

无销钉堆叠

大约在1999年,Faraci开始研究光学对准,那时他在多层PCB定位研究领域近15年了。他需要一种多层固定的方法,因此研究了铆眼(铆钉)、热头、超声波和感应。经过数月的开发,他决定采用感应技术,并提出了将内层“焊接”而不是使用普通铆钉或销钉的方案。该研究已经发展到可以将焊接点定位到I/L芯上的内部点上,可用于内层焊接的无销钉系统也可应用于传统销钉叠层。

操作流程

使用光学对准的过程类似于手动叠层,只是更准确、更快,必须通过检查确保材料顺序和朝向。流程如下:

1.将下层压钢板放置在叠层台上,并像通常一样开始叠层,直到放置第一块分隔板。

2.将第一块分隔板放置到位后,放置未定位的铜箔(该箔将在n层外)。

3.接下来放置未定位的半固化片(为n-2层和n-1层之间的所有半固化片)。

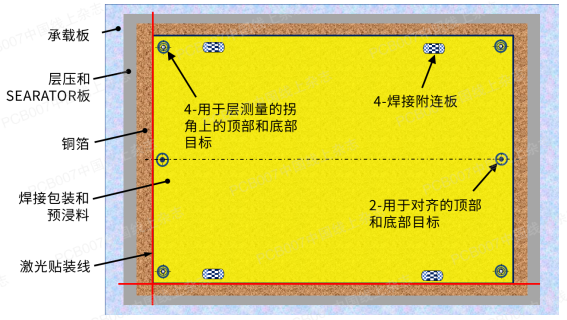

4.沿两条垂直激光叠层线放置半固化片(图3)。

图3:通过焊接面板、箔和激光线为导向的叠层板

5.将材料放置到第1层(芯)和第2层,然后启动焊接头。

6.将焊接好的叠层沿两条垂直的激光线放置。焊接好的叠层由第 2 层到第n-1层组成,所有相关的半固化片都焊接定位于所有层之间。

7.放置未定位的半固化片(为第1层和第2层之间的所有半固化片)。

8.放置未定位的铜箔(此箔为第1层)。

9.放置下一个分隔板,对整个叠层重复该过程。

内层必须首先在顶部和底部准备相应的基准目标,以进行光学对准(图3)。半固化片不需要任何孔、冲孔。内层必须在顶部和底部两侧的保留区域有蚀刻的焊接附连片(图3),可以放置在层压板边缘或图像区域内的任何位置。使用蚀刻在层中的基准目标通过CCD摄像机的图像处理进行对准是关键的对准步骤。由于在层压工艺中消除了销钉、衬套和定位分隔板,因此该工艺降低了制造和维护成本。

目前,销钉层压技术可保证约75 µm的层间对准,而光学对准测量每一层以获得前后图像对准以及每个芯材的几何形状,并可以将内层对准的公差控制在±15µm(使用直接数字成像)。这是可能的,因为可以单独检测每个芯材,如超出公差规范,可因质量控制拒收。这种新一代感应粘合设备能够在多层叠层任一位置放置多个粘合点,以实现最佳对准。

这些粘合点如PCB周围的多个定位销钉,类似虚拟销钉以帮助约束比例。在CAD设计中,粘合点可以放置于任何位置,机器能够读取和解码CAD文件,并自动确定面板每个粘合位置的坐标。

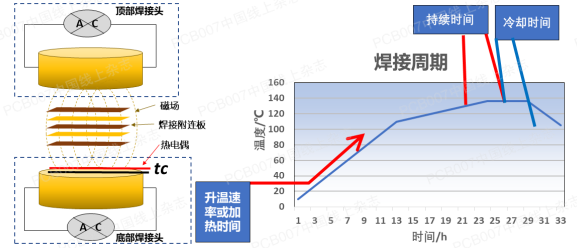

4个粘合头在X轴和Y轴上独立移动,允许每个粘合头移动到任何位置,可快速处理需要多个粘合位置以实现最佳对准和多层处理的复杂面板。由于铜芯材薄至25~50µm,分层压很常见,焊接工艺可以适应这些变化。可以在卸载工作台自动卸载对准和粘合的多层板,此功能为可选项,此外还可以在每个面板之间自动插入塑料保护板。焊接附连板粘合工艺如图4所示。

焊接后的叠层可以承受热压合周期的膨胀和收缩,在多层叠层中提供所有层的最佳线性运动,减少导致翘曲和变形的内部应力。

图4:感应焊接工艺(耦合感应焊接头)和焊接附连片的温度曲线(来源 :DIS Technologies)

可以对焊接的叠层进行X射线检查,以在层压前后进行补偿调整。

技术要求

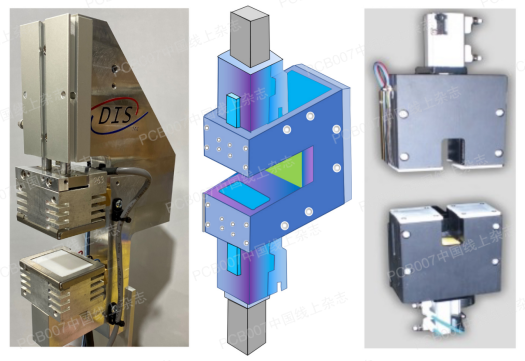

这一富有想象力工艺的关键构成是感应焊接头。图5显示了此类感应加热系统的3种不同设计。随着材料和结构的变化,改变附连板上的能量和压力的能力很重要。随着刚性、挠性和刚挠结合多层变得更加复杂,这些焊接头也可能会发生变化。

图5:各种感应焊接头(来源:DIS、InduBond和CEDAL产品手册)

焊接附连片

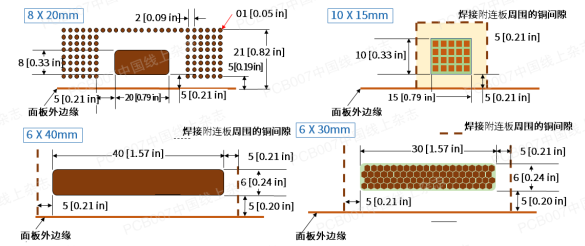

内层芯材周围的焊接附连片取代了旧的冲孔或钻孔。附连片有多种,但通常为宽度6~10 mm、长度15~40 mm的铜和建议的铜间隙。如图6所示,所有附连片都有实心铜压花。

图6:各种焊接附连片(来源:DIS、InduBond和CEDAL产品手册)

每家设备供应商都有多年来积累的更具体的供应系统详细信息。

结论

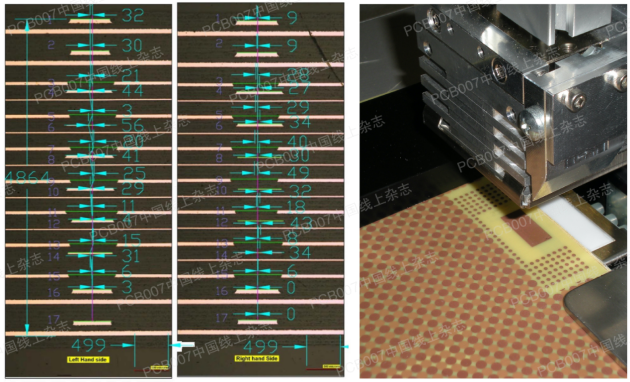

复杂的32层板(见图7),可将所有芯材焊接在一起的光学对准工艺,改善了多层层压的对准。再加之叠层和清理销钉板周围环氧树脂节省的时间,无销钉层压可以极大地提高产量和提升质量。自2000年以来已售出250多套系统足以证明这一点。光学和销钉对准系统及其感应芯材焊接已应用于挠性和刚挠结合叠层。无销钉系统具有以下优点:

图7:左图:具有不同铜重、芯材厚度和分层压的复杂32层多层PCB剖面;右图:粘合头和内层芯焊附连片特写。

· 提高层与层对准精度

· 提高工艺的可预测性和对准数据

· 可表征层压压合工艺的能力

· 能够精确、一致地对准薄芯材

· 可灵活利用层压钢板

· 钢板不需要定位孔;同一钢板可用于多种面板尺寸,因此只需要更少的层压钢板

· 分隔板也不需要定位孔;同一分隔板能够用于多种面板尺寸,因此需要更少的分隔板

· 没有树脂填充定位孔,更容易清洁钢板

· 铜箔与定位销钉之间避免冲孔,防止销钉上放置叠层时损坏铜箔

· 半固化片与定位销钉之间避免冲孔,可最大限度地减少半固化片的粉尘污染

· 不受销钉限制,面板尺寸可更加灵活

· 无需使用层压销钉和衬套,从而消除了消耗品

· 不需要拆除销钉

审核编辑:刘清

-

从五层到三层:NanoPaint无隔离层压阻油墨,简化制造,重塑柔性传感设计2025-12-24 289

-

太阳诱电叠层压电震动片介绍2024-05-10 973

-

LTCC生瓷层压中腔体的形变评价及控制方法2023-12-18 2851

-

叠层压电震动片产品阵容、优势、特点介绍2023-10-22 937

-

太阳诱电叠层压电致动器的优势2023-04-20 1268

-

电子工程师需要知道PCB层压结构2018-04-13 5898

-

多层板层压技术2013-08-26 2144

全部0条评论

快来发表一下你的评论吧 !