固态电池SSB中的界面问题讨论

电池

描述

01 导读

固态电池(SSB)被认为是最有前景的下一代储能技术之一,因为它同时具有高安全性、高能量密度和宽的工作温度范围。用固体电解质代替液体电解质会产生许多固-固界面。对这些界面进行深入的研究对于优化性能是必不可少的。

02 成果简介

近日,清华大学的南策文院士和李亮亮教授在Advanced Materials上以题为“Role of Interfaces in Solid-State Batteries”发表了综述论文。该综述讨论了SSB中的界面问题,包括固体电解质和复合电极内的掩埋界面,以及电极与固体电解质隔膜之间的界面。此外,还评估了研究和优化这些固-固界面,并实现高性能SSB 的挑战和未来的方向。

03 核心内容解读

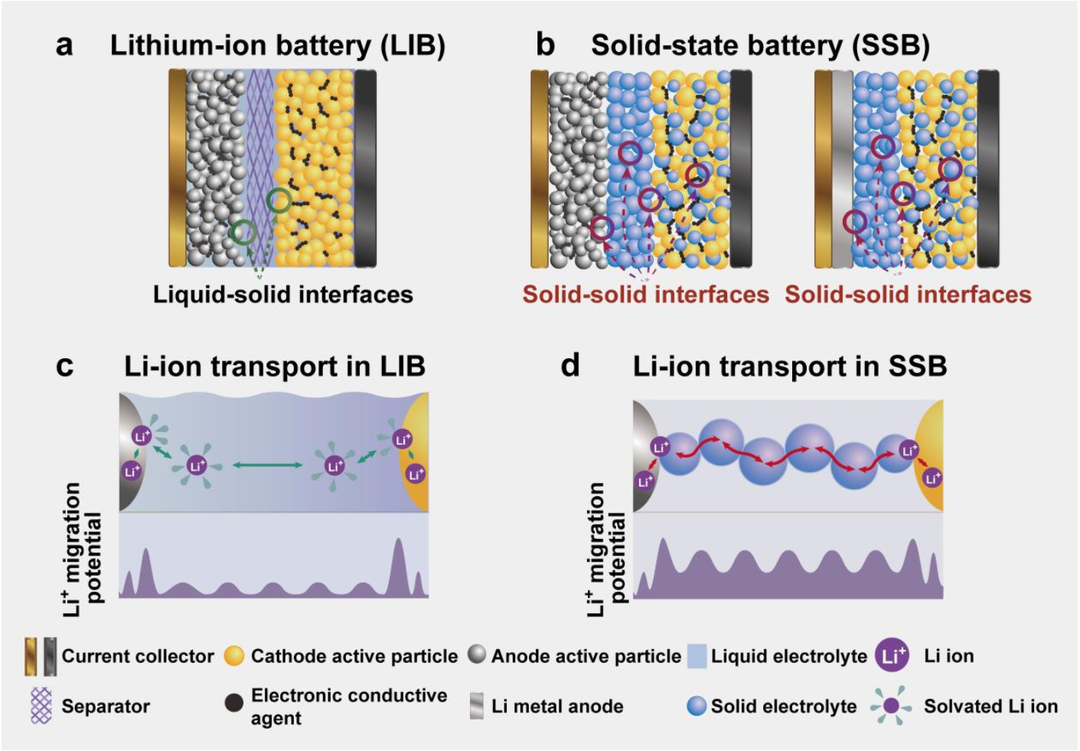

图1. a)由多相复合电极层和多孔聚合物隔膜层组成的LIB电池,液体电解质浸透整个电池。b)SSB电池由多相复合电极层和SE层组成(左),或由复合正极层、SE层和锂金属负极组成(右)。c)LIBs和d)SSBs中锂离子传输的示意图。@Weliy

在传统锂离子电池中,液体电解质可以渗透到由复合电极和多孔隔膜组成的多孔结构中,在正负极活性材料颗粒之间形成有效的离子传输通道(图1a)。随着液体电解质和多孔隔膜被SE取代,这些液-固界面变成了固-固界面(图1b)。此外,SEs本身也可能存在不同类型的“内部界面”,包括晶界(多晶SEs)和相界面(混合固态电解质CSEs)。

固-固界面的性质与液-固界面的性质完全不同,它通常是离子传输的瓶颈(图1c和1d)。例如,无机SE中的晶界可能会阻碍离子传输,使总离子电导率降低几个数量级。SE与电极活性材料之间的不良固-固接触或不良反应会导致较大的界面电阻,使电池库仑效率降低,性能大幅下降。

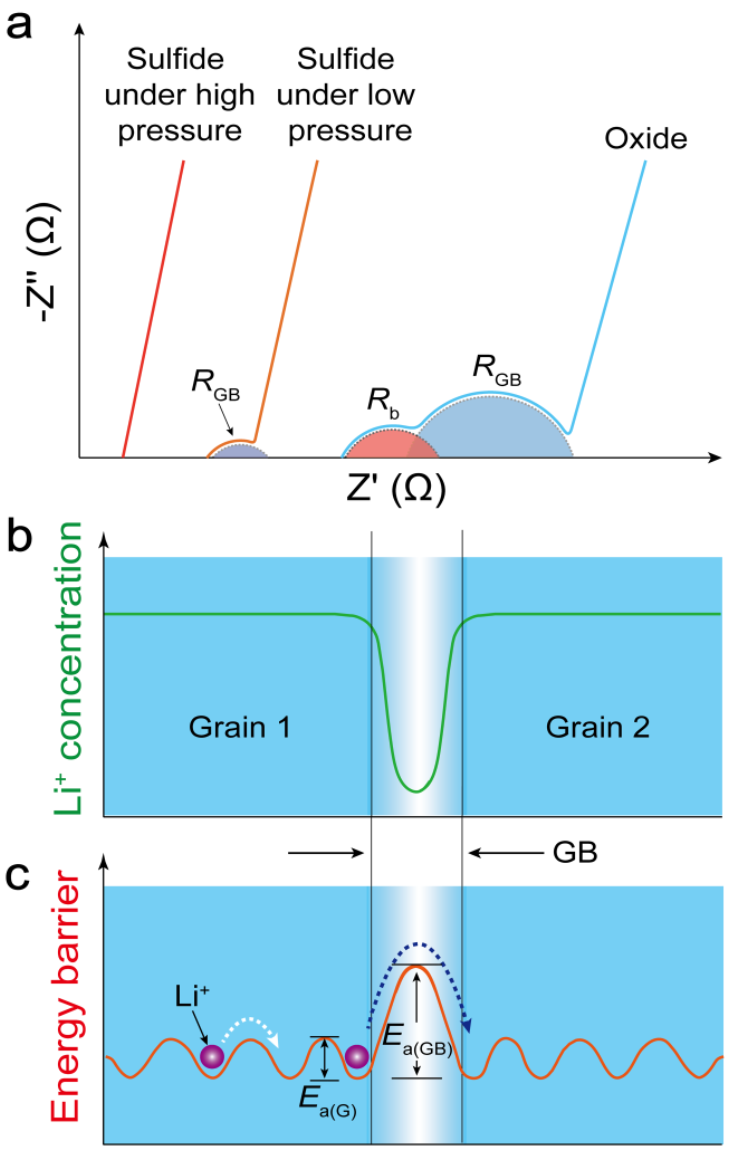

图2. a)不同压力下硫化物(或卤化物)SEs和氧化物SEs的典型Nyquist图。Rb和RGB分别代表颗粒体电阻和GB电阻。b)Li+浓度和c)GB能垒变化的示意图。Ea(G)和Ea(GB)分别代表晶粒和GBs中的活化能。@Weliy

3.1 固体电解质内的界面

与液体电解质相比,SEs大多是不均匀的,具有各种内部界面,例如多晶SEs中的晶界、CSEs中无机填料与聚合物基体之间的界面,以及玻璃-陶瓷SE中结晶区与非晶区之间的界面。这些界面都可能影响SE中的离子传输行为。

3.2 无机固体电解质中的晶界

大多数多晶无机SEs中都存在晶界(GBs)。晶粒和GBs对无机SEs中离子传输的贡献通常通过使用电化学阻抗谱来表征。例如,氧化物电解质Nyquist图中高频和中频区的半圆分别代表源自晶粒和 GB 的阻抗分量(图2a)。然而,对于许多SE,GB不会在Nyquist图中产生一个单独的的半圆。此时,GB电阻需要通过构造等效电路对每个组件进行拟合来确定。

对于具有高离子电导率的硫化物和卤化物SEs,GBs不会对锂离子迁移造成太大阻碍。由于这些材料具有高变形能力,在100-300 MPa下的冷压可以直接在晶体之间产生相当紧密的接触,从而实现有效的离子传输。这种冷压陶瓷片的室温(RT)离子电导率很容易达到10-4-10-2 S cm-1,而且在Nyquist图中,GB电阻通常不够高,不足以形成一个单独的半圆(图2a)。当冷压中使用的压力较低(如50 MPa)时,硫化物SEs的高孔隙率会产生较大的GB阻抗,从而导致Nyquist图中出现半圆(图2a)。

与硫化物和卤化物不同,大多数氧化物SE相当脆,塑性变形能力较差。因此,单独的冷压可能会导致晶间接触不良,离子电导率较低。因此,冷压SE需要在高温下烧结,使晶体之间通过形成GBs彼此紧密接触。然而,这种GB经常具有大的电阻,并严重阻碍离子传输。对于氧化物SE,GB处的锂离子浓度通常低于晶粒的浓度(图2b),导致锂离子迁移的能垒增加(图2c)。

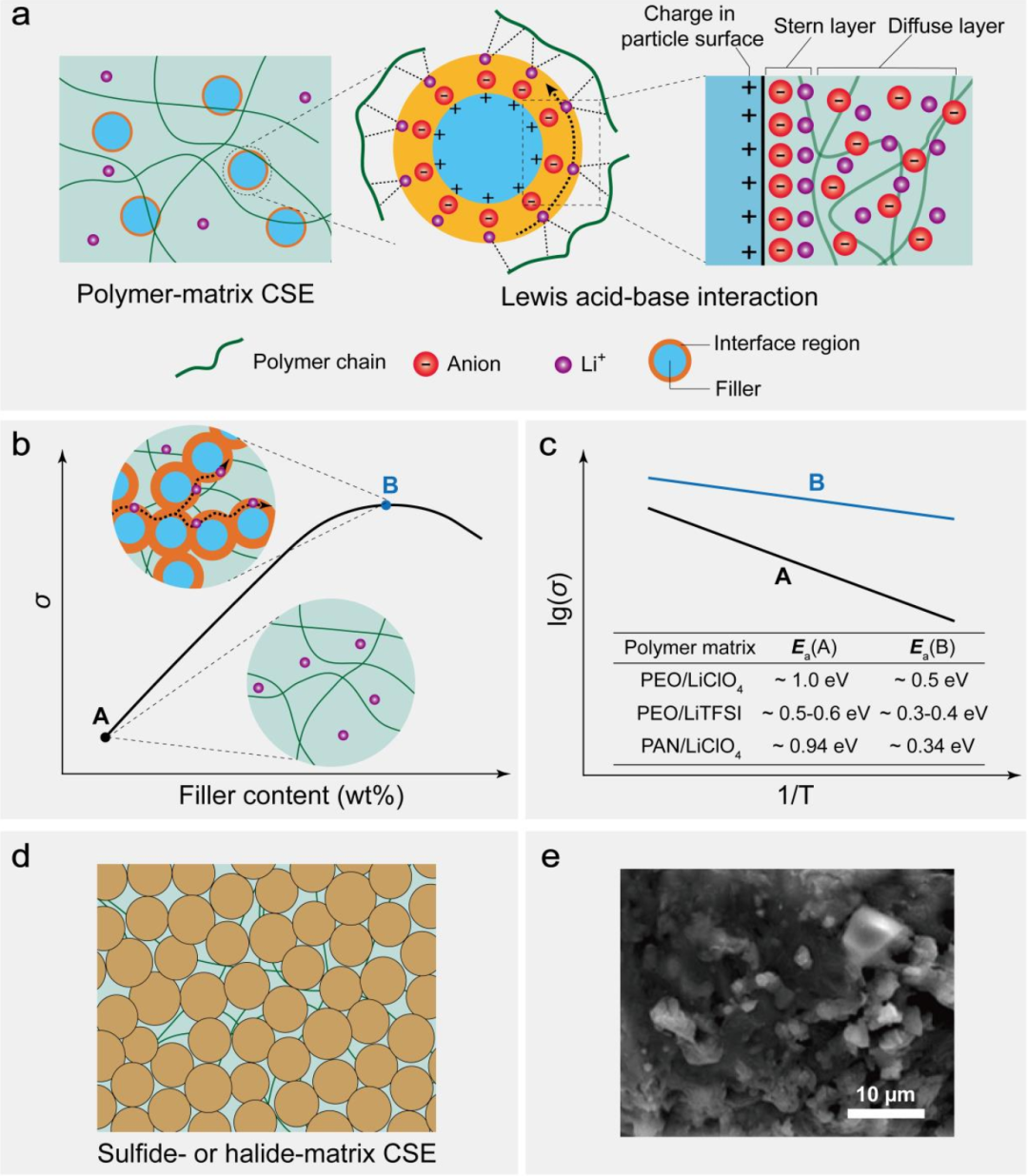

图3. a)聚合物基CSE的示意图。离子电导率σ随b)填料含量和c)温度的变化示意图。d)硫化物或卤化物基CSE的示意图。e)以聚(偏二氟乙烯-三氟乙烯)为粘结剂的Li6PS5Cl基CSE的SEM图像。@Weliy

3.3复合固体电解质内的界面

为了实现高能量密度,需要一个薄的SE层(10-25 μm)。用纯无机SEs达到如此小的厚度是相当困难的,而CSEs可以很容易地实现这一目标。在聚合物中加入无机颗粒会在颗粒和聚合物链之间产生相互作用(图3a)。根据Lewis模型,每个颗粒都被Stern层和扩散的Gouy-Chapman层或空间电荷层包围。填料表面与聚合物链之间的Lewis酸碱相互作用在动力学上抑制了聚合物链的结晶,增强了链段运动,有效地促进了锂离子传输。此外,Lewis酸碱相互作用还促进了Li盐的解离,增加了界面附近游离Li+的浓度。

因此,由于Lewis酸碱相互作用,渗透界面层(图3b插图)建立了快速的离子传输路径,同时具有高的锂离子浓度n和大的离子迁移率μ(μ∝exp(-Ea/(kBT)),其中Ea是离子传导活化能,kB是玻尔兹曼常数,T是温度。这就是为什么少量无机填料的引入往往能降低Ea而增强离子电导率σ(σ=q*n*μ,其中q是锂离子电荷),大大促进了离子传输(图3b和3c)。

无机填料可以是本身不传导锂离子的惰性颗粒,也可以是无机SEs活性填料,它们的掺入均可引起Lewis酸碱相互作用。不同的是,无机SE颗粒作为活性填料还可以通过自身提供额外的快速离子传输途径,从而提高离子电导率。然而,如果SE颗粒表面含有导电性差的物质,那么所得CSE的离子电导率会受到影响。另一方面,在无机SE 颗粒/基质界面处紧密结合的Stern层可以屏蔽SE颗粒,阻止其传导离子。在这种情况下,无机SE颗粒就像普通的惰性填料一样。

具有高比表面积的纳米填料能够产生更多的界面层,可以形成离子传输网络。然而,填料的团聚会破坏沿界面层的渗流路径。为了充分利用界面层,有必要形成一个连续的渗透网络,使界面层体积分数最大化,但同时防止团聚效应。与纳米颗粒相比,具有高纵横比的填料,如纳米纤维、纳米线和纳米片,更容易产生界面层的渗透网络。

在硫化物和卤化物基CSE中,聚合物仅作为粘结剂来实现薄的CSE膜,而作为主要成分的无机SE颗粒紧密堆积在一起形成三维(3D)连续导电网络(图3d和 3e)。粒子之间的接触决定了CSE的离子电导率。因此,颗粒间的聚合物粘结剂层或空隙不应阻碍离子间的接触和离子传输。与硫化物和卤化物相比,氧化物电解质颗粒变形能力差,不易形成紧密接触进行离子传输。因此,通常需要更多的粘结剂,这会显著降低CSE膜的离子电导率。

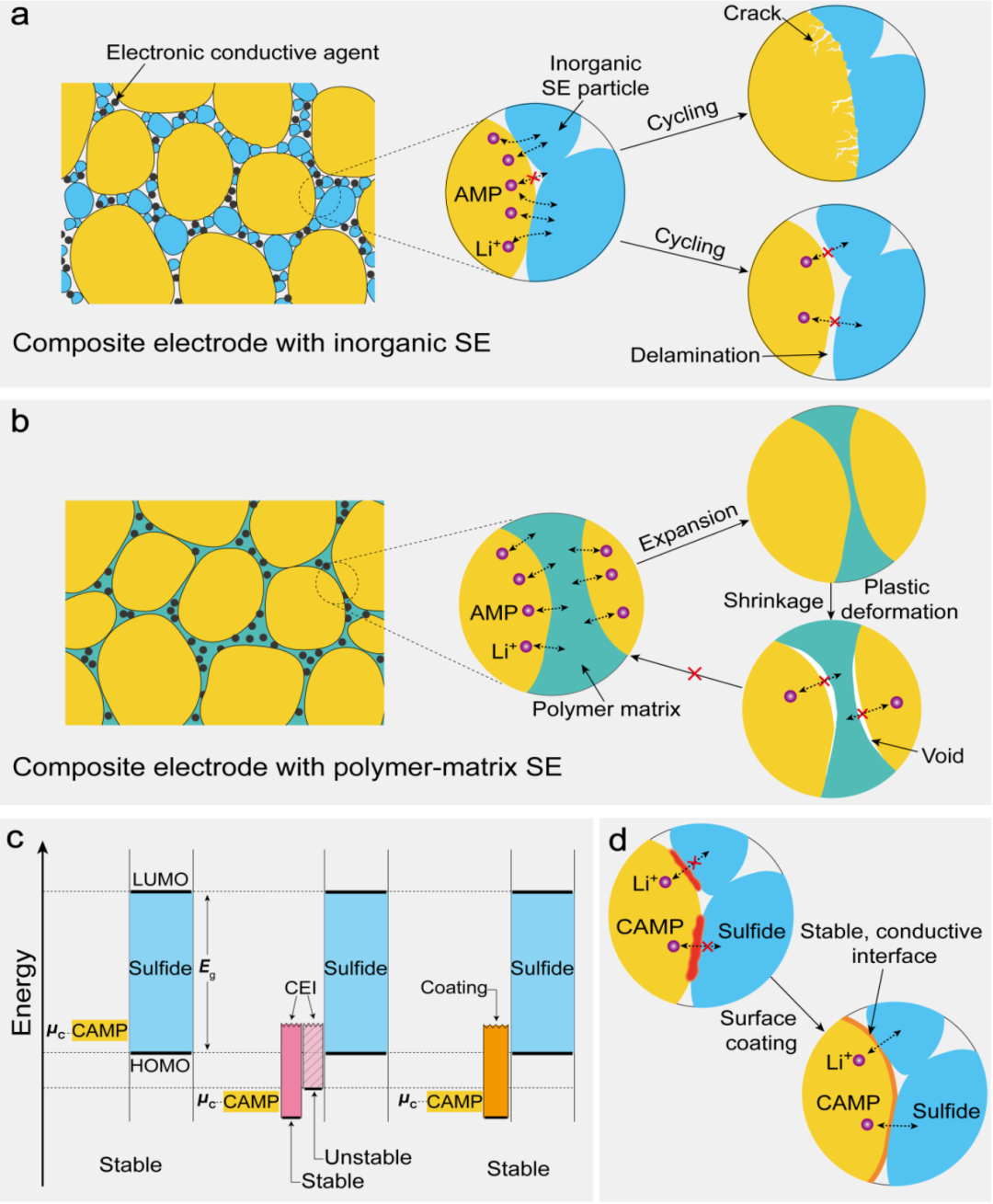

图4. 具有a)无机SE和b)聚合物基质SE的复合电极微观结构。c)CAMP和硫化物SE的能量示意图。d)通过在CAMP上使用表面涂层建立稳定导电界面的示意图。@Weliy

3.4复合电极内的界面

SSB的复合电极通常由大载量的活性材料颗粒(AMP)、少量导电添加剂和一定数量的SE组成(图4a和4b)。在复合电极中,SEs和AMPs之间产生了大量的固-固AMP/SE界面。由于物理接触不良、(电)化学反应和循环引起的电化学-机械失效,这些界面可能会产生较大的电荷转移阻抗。为了解决这些问题,需要合理控制复合电极中的界面。

3.5界面处的物理接触

复合电极中AMP和SE之间的物理接触对SSB循环稳定性和倍率性能至关重要。通常,SE粒子随机分布在复合电极内部,以在AMP周围形成锂离子传输网络。松散的颗粒堆积导致颗粒间存在大量空隙,阻碍了离子在AMP和SE之间的有效扩散,导致较大的界面电阻,从而损害了SSB电化学性能(图4a)。在充放电循环期间,嵌入型AMP中离子脱插嵌或转换型AMP相变引起的体积变化会导致较大的局部应变。

由于其大部分体积被不可变形的AMP占据,复合电极也是刚性的。因此,AMP和SE之间界面处的应变很容易导致机械失效,例如形成裂纹和分层(图4a)。界面阻抗的增加会降低电化学性能,甚至导致电池失效。此外,在AMP和SE之间的固-固界面处持续发生离子传输动力学不平衡也可能引起多晶AMP内部应力的不均匀性和微裂纹的产生,从而导致界面接触的恶化和SSB性能衰减。为了保持AMPs和SEs之间的紧密接触,SE需要在无高温处理的情况下实现复合电极的致密化,并能适应循环过程中AMPs的大体积变化。

SSB的复合电极可以使用浆料混合、流延成型和压制,或混合和干涂/压制来制备。聚合物SE的柔性使得复合电极的制备相对容易。因此,这种材料不仅可以确保AMP和SE之间的低界面电阻,而且与大规模制造工艺兼容。然而,聚合物SE的弹性通常很差。因此,当AMP在循环过程中发生体积变化或电极受到冲击时,它们会发生塑性变形,导致电解质与AMP分离,并增加电阻(图4b)。

当复合正极中使用硫化物和卤化物等可变形无机SEs时,固体颗粒之间可以通过加压致密化实现良好的物理接触,合适的加工温度可以进一步改善界面接触。由于SE颗粒能够塑性变形,在RT下冷压即可在AMP和硫化物/卤化物SE之间产生紧密接触。冷压还避免了高温下潜在的原子互扩散或副反应。如果可以避免这些不良现象,高温可以进一步促进复合正极的致密化。在高温下,硫化物和卤化物SEs的变形能力会增加,因此有利于形成紧密的固-固接触。

3.6界面处的化学和电化学稳定性

除了紧密的物理接触外,还需要保证正极活性材料颗粒(CAMPs)与SE之间的(电)化学稳定性。否则,复合正极中可能会发生副反应或元素互扩散,从而降低电池性能。

为了避免CAMPs和硫化物SEs之间的界面反应,CAMPs表面通常涂有一层非常薄的氧化物。当CAMP的化学势μc高于涂层材料的最高占据分子轨道(HOMO)时,CAMP/硫化物体系是热力学稳定的(图4c)。因此,可以防止CAMP和硫化物SE之间的化学反应,并建立稳定的导电界面(图4d)。理想情况下,CAMP上的表面涂层应具有以下特征:

(1)良好的均匀性,完全将CAMP与SE隔离;

(2)极薄的厚度,可将电荷转移电阻降至最低;

(3)高离子电导率;

(4)能够适应CAMPs在充放电过程中的体积变化;

(5)良好的化学和电化学稳定性,避免有害的副反应;

(6)简单且可扩展的合成工艺,用于大规模生产。

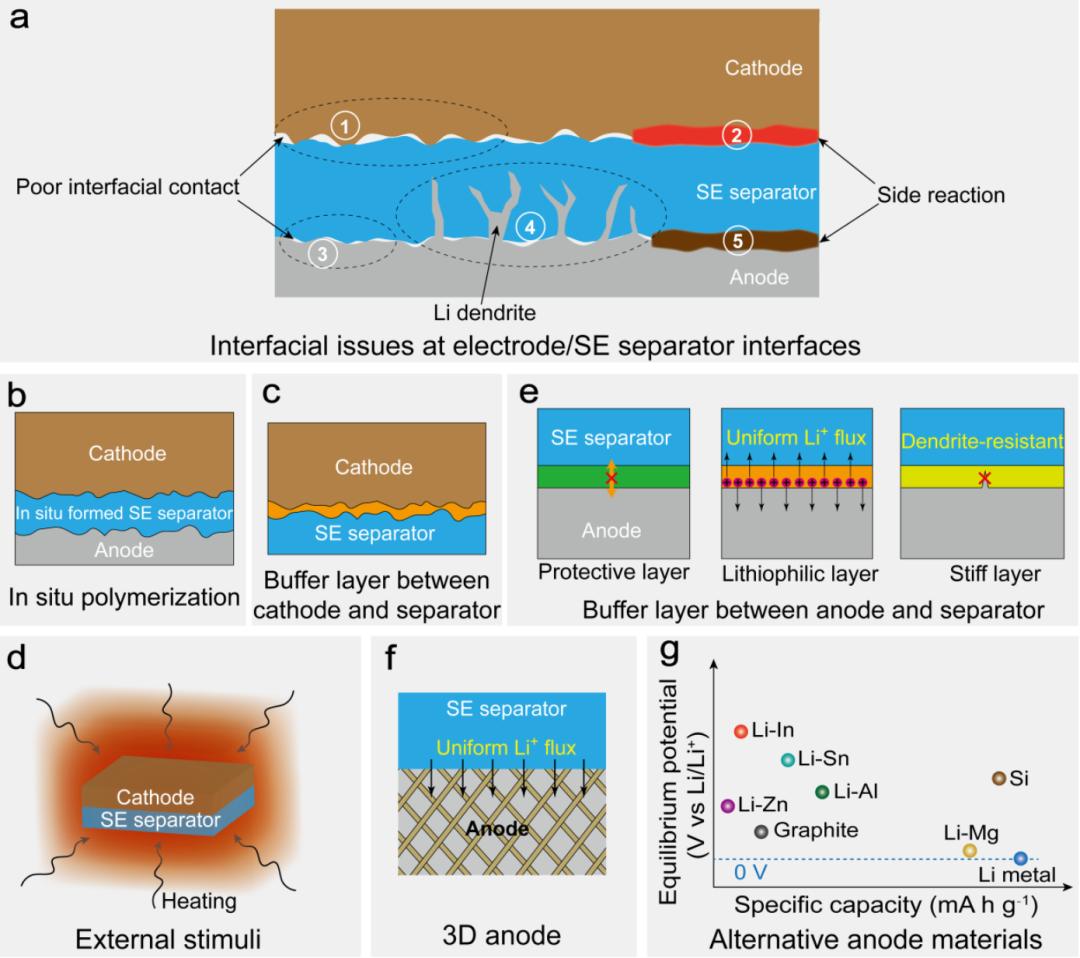

图5. a)电极/SE隔膜界面处的问题(①-⑤)和b-g)相应的解决方案。b)SEs的原位聚合。c)在正极和SE隔膜之间建立缓冲层。d)用于粘结正极和SE隔膜的外部刺激。e)在负极和SE隔膜之间建立缓冲层抑制副反应,提高锂金属与SE隔膜润湿性,或者是抑制锂枝晶生长的刚性层。f)负极的3D结构设计。g)其它具有不同平衡电位的负极材料。@Weliy

3.7电极和固体电解质隔膜之间的界面

与SE和复合电极的内部界面一样,电极和SE隔膜之间的界面,即正极/SE隔膜或负极/SE隔膜界面(图5a)对SSB的锂离子输运和循环性能也起着至关重要的作用。

3.8正极和固体电解质隔膜之间的界面

在SSB组装时,通常采用压延来改善正极和SE隔膜之间的接触。这些界面通常存在界面接触不良和副反应等问题,导致较慢的离子迁移(图5a)。具有优异弹性的聚合物电解质更有利于保持紧密的固-固接触。其中,原位聚合是一种有效的方法。通过原位聚合合成的聚合物SE 可以润湿电极表面,并促进界面锂离子传输(图5b)。也可以引入可变形和(电)化学稳定的材料作为正极和 SE 隔膜之间的缓冲层(图5c),因为它不仅可以改善界面处不良的物理接触,而且还可以避免化学/电化学不稳定的SE直接与CAMP接触。

缓冲层应该对正极和SE隔膜都表现出良好的润湿性、强粘附性、高离子电导率,以及对正极和SE隔膜的化学/电化学稳定性。为了改善脆性陶瓷隔膜和复合正极之间的界面,也需要构建缓冲层(图5c)。此外,可以对正极和SE进行3D结构设计,以增加正极和氧化物陶瓷隔膜之间的接触面积。

3.9负极和固体电解质隔膜之间的界面

对于SE隔膜和负极之间的界面,主要问题是界面反应和锂枝晶生长(图5a)。当锂金属直接用作负极时,这些问题尤其严重。

3.10化学/电化学稳定性

基于物理和(电)化学特性,锂金属和SE隔膜之间的界面可分为三类:热力学稳定界面、电子和离子混合导电界面(MCI),以及离子导电但电子绝缘的界面(SEI)。热力学稳定界面是指SE对锂金属呈化学惰性,且不形成任何新界面。这种界面极为罕见。MCI可以同时传输锂离子和电子,它可以让负极连续锂化并还原未反应的SE。在SE或负极完全消耗之前,这种中间相的生长不会停止。因此,这种界面行为对于SSB运行是不利的。而可以传输离子但不能传输电子的界面能够阻止负极进一步还原SE。

如果这种界面具有足够高的离子电导率,它也可以实现良好的电池性能。对锂金属热力学稳定的材料主要是二元锂化合物,如LiF、LiCl、LiBr、Li2O、Li2S、LiH和Li3N。然而,此类材料的离子电导率很低,因此它们只能用作锂金属的保护层,而不是SE。除了这些化合物之外,大多数无机SE会与锂金属反应形成MCI或SEI。

3.11锂枝晶生长

锂枝晶在SEs中的生长是一个长期存在的问题。不受控制的枝晶生长会使电池短路。导致锂枝晶生长的因素很多。

首先,界面处的锂剥离与锂金属体相中锂原子扩散之间的动态差异,将导致在锂/SE界面处逐渐形成空隙,界面接触面积减小、极化严重。而接触面积的减小会导致局部电流增加,从而促进枝晶生长,进一步加速界面失效。此外,在锂金属上具有原子级缺陷的界面层是非常有害的,因为它会导致界面孔隙的出现和锂剥离过程中的接触损失,这两者都会促进锂枝晶生长。

其次,许多SE对锂金属的润湿性较差。因此,这些SEs很难实现与锂金属的紧密接触,促进了锂枝晶生长。

第三,SEs的内在特性可能会影响锂枝晶的形成和生长。其中,电子电导率和弹性模量是两个关键因素。如果SE表现出较低的电子电导率和较高的弹性模量,枝晶将更难形成和生长。压力等外部条件也可能影响锂枝晶的生长。如果施加的压力太高,SSB可能会立即短路,因为锂金属会通过蠕变穿透SE。

为了解决上述Li/SE界面问题,构建缓冲层是应用最广泛的策略;缓冲层能够避免SEs分解,提高锂金属与SEs的润湿性,以及抑制锂枝晶生长(图5e)。缓冲层需要具备以下特性:(1)良好的亲锂性;(2)与SE的(电)化学惰性;(3)高锂离子扩散率和低厚度;(4)良好的循环稳定性。

另外,改变负极结构也有助于抑制锂枝晶生长。典型的锂负极为平面电极,其与SE的接触面积受到限制。从这种平面电极生长的锂枝晶垂直于锂/SE界面,容易穿透SE。而合理的结构设计,如3D和垂直排列的负极,不仅可以显著增加与SE的接触面积,还可以改变锂枝晶生长方向(图5f)。除了纯锂外,一些锂合金,如Li-In、Li-Al、Li-Zn、Li-Mg、Li-Si和Li-Sn合金也已被用作SSB负极。这些合金负极具有更高的氧化还原电位以避免SE的分解(图5g)、更高的锂离子扩散系数和更好的SE润湿性。

05 成果启示

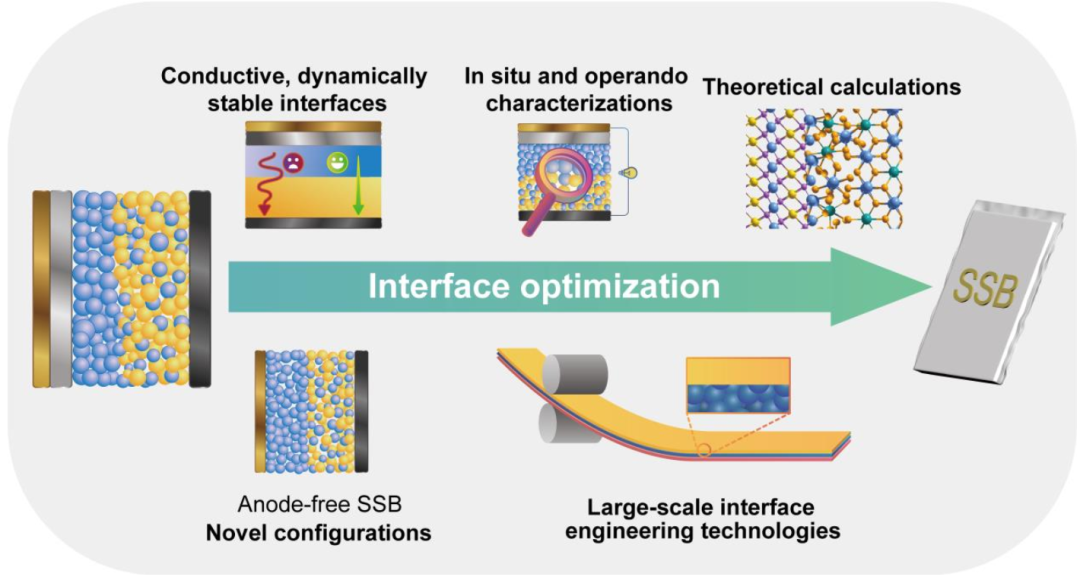

为了在SSB中获得稳定的界面以实现长循环,需要开发新型材料、组装工艺、界面修饰方法和表征技术,而实现这些目标需要深入的机理研究。图6总结了未来关于SSB界面研究和优化的方向。

图6. 对SSB界面未来研究的展望。@Weliy

(1)导电的、动态稳定的界面。由于SSB中的每个界面都需要快速的电荷载流子传输,因此构建紧凑、稳定的固-固接触至关重要。目前,文献中报道的大多数固态电池在复合正极中使用的活性材料载量较低,而SE层过厚,导致它们的能量密度较低。当增加活性材料载量以满足实际应用时,复合正极中的界面问题将变得更加严重。因此,在固态电池长循环过程中,必须注意保持界面接触的动态稳定性。

(2)原位表征技术。在SSB运行过程中,固-固界面不仅会发生电荷转移,还会发生电化学反应。开发先进的原位表征技术来监测界面组成和结构演变,有助于深入理解上界面行为。一些原位技术已被用于实时监测界面演变并阐明SSB中界面反应的机制,包括原位STEM、原位X射线计算机断层扫描、原位中子深度剖析和原位磁共振成像。然而,目前这些先进的表征技术只研究了少量材料。为了全面了解界面行为,需要对尽可能多的材料体系进行深入研究。

(3)理论计算。理论计算如基于密度泛函理论的计算、从头算分子动力学、有限元建模和基于各种电池模型的模拟已被用于预测固-固界面的反应和演变,分析在SSB中的锂电镀/剥离行为,研究空间电荷层效应,并寻找合适的涂层材料。理论计算可以避免大量的试错工作。为了快速筛选具有理想性能的材料,有必要进行高通量计算和建立大型计算材料数据库。

(4)新颖的电池构型。不含锂金属负极的无负极固态电池具有高能量密度和安全性等优点,因此引起了广泛关注。无负极固态电池的性能取决于复合电极/SE界面和SE/集流体界面;这些界面的稳定性与集流体形貌、缓冲层、SEs的性质,甚至施加的压力密切相关。除了无负极构型之外,以硫化物作为活性材料和电解质的构型,可以增加氧化还原活性位点数量,并避免正极和SE之间的界面反应。

(5)界面修饰技术。由于SSB制备过程复杂且成本高,目前常规锂离子电池的生产链不适合大规模生产SSB。因此,SSB电池的生产可能采用不同方法。无论采用哪种方法,都需要制备高质量的界面,而这通常需要界面修饰。因此,开发简便、低成本、大规模的界面修饰技术对于制备实用的SSB至关重要。

审核编辑:刘清

-

全固态电池中界面问题为何一直未能有效解决2018-04-06 11717

-

全固态电池在高电压下的界面失效机制2022-10-25 2370

-

固态电池测试套件2025-07-25 1784

-

苹果的新专利--全固态电池2015-12-23 4592

-

全固态电池是什么2021-07-12 2554

-

我国在固态锂电池界面问题上获突破,为未来固态电池制备提供了新的思路2018-08-10 3694

-

固态电池原理_固态电池使用的材料2019-07-24 28423

-

改变电解质分布调控固态界面实现高性能固态电池2022-10-21 3715

-

固态电池也会发生热失控吗?2022-12-29 3198

-

一种稳定的聚合物固态锂金属电池及其界面特性的冷冻电镜研究2023-01-16 2606

-

锂-固态电解质界面如何与堆叠压力演变相关2023-04-13 1892

-

固态电池中力学的关键作用综述2023-10-07 1452

-

固态电池和半固态电池的优缺点2023-12-25 18095

-

固态电池电极与界面研究新进展:固态大牛最新Chem. Rev.综述2025-02-10 1644

-

锂金属电池稳定性能:解决固态电池界面失效的新策略2025-10-23 1443

全部0条评论

快来发表一下你的评论吧 !