半导体制造之加热工艺介绍

制造/封装

描述

掺杂工艺中的测量

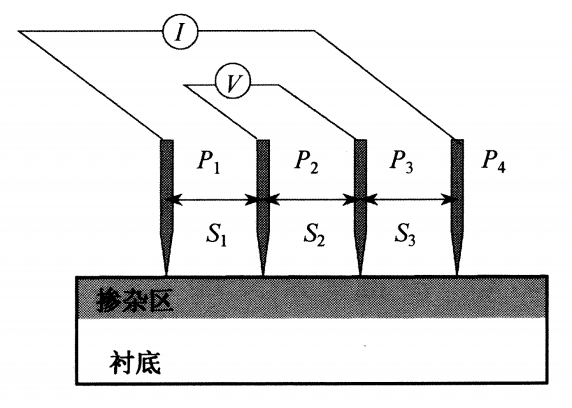

下图的四点探针法是最常使用的测量薄片电阻的工具,只要在其中两个探针间加上一 定的电流,同时测量另外两探针间的电压差,便可以计算出薄片电阻。一般情况下,探针间的距离为Si =S2 = S3 = 1 mm,如果将电流I加在P1 和P4 之间(见下图),则薄片电阻Rs =4.53 V/I, V为P2 和P3 之间的电压。如果电流加在P1 和P3之间,则R=5.75V/I,而V为P2 和P4之间的电压。这两个等式是在薄膜面积无限大的假设下推导的,在晶圆上进行薄膜测量时这个假设不成立。先进的工具都进行四次测量,依序进行上述两种测量组合,并改变每组的电流方向以减少边缘效应便可获得正确的测量结果。

由于四点探针和晶圆直接接触将在晶圆表面造成缺陷,所以这种方法只能用于测量测试晶圆进行工艺改进、鉴定和控制。进行测量时必须有足够的力使探针穿过厚度为10〜20 A的薄原生氧化层,这样才能接触到硅衬底以形成良好接触。

退火过程

退火是一种加热过程,这个过程是将晶圆加热产生所需的物理或化学变化,并在晶圆表面增加或移除少量的物质。

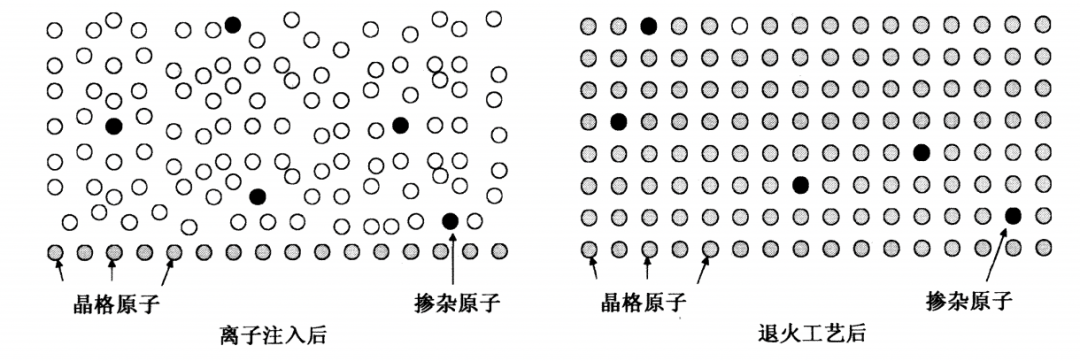

离子注入过程中,高能掺杂物离子将对靠近晶圆表面的硅晶体结构造成破坏。为了满足元器件性能的要求,必须利用退火工艺将晶格的损伤修复,使其恢复单晶结构并激活掺杂物。 当掺杂物原子在单晶晶格位置时,才能有效提供电子或空穴作为传导电流的主要载流子。高温工艺中,原子利用热能快速移动,并寻找停留在自由能最低的单晶晶格位置,这样就修复了单晶的结构。下图(a)说明了离子注入后造成的晶体损伤,下图(b)表明退火后晶体复原和掺杂物激活的情况。

20世纪90年代之前,高温炉广泛用于进行注入后的退火处理。高温炉退火是批量处理, 通常在充满氮气和氧气环境下的850T〜1000T的高温范围内进行30 min。使用少量的氧气有助于防止暴露的硅晶圆表面形成氮化硅。高温炉闲置状态时仍维持在650Y〜850Y的高温,所以晶圆必须缓慢推进或拉出高温炉以避免晶圆弯曲。由于缓慢进出的原因,晶舟承载架或塔架两端的晶圆有不同的退火时间,从而可能造成晶圆对晶圆的不均匀。

高温炉退火的另一个问题是热积存效应和退火过程中的掺杂物扩散问题。高温炉退火过程需要相当长时间,而且将引起过多掺杂物扩散,这是尺寸较小的晶体管所不能容许的。所以先进的IC生产多使用快速加热退火(RTA)过程进行注入后退火处理。RTA系统能在大约10 s 的极短时间内将晶圆温度由室温提高到1100Y。RTP工艺能精确控制晶圆的温度和晶圆内的温度均匀性,当温度大约为1100Y时,能在约10 s内恢复单晶结构且只引起少量的掺杂物扩散。RTA工艺也有较好的晶圆对晶圆温度均匀性控制,因此只在某些非关键性的注入后退火过程中才继续使用高温炉IC工艺,如阱区注入退火和驱入过程。

编辑:黄飞

-

最全最详尽的半导体制造技术资料,涵盖晶圆工艺到后端封测2025-04-15 1584

-

半导体制造工艺之光刻工艺详解2023-08-24 3033

-

#半导体制造工艺 电气特性电子技术那些事儿 2022-10-15

-

半导体制造的合金化热处理工艺2022-09-21 7016

-

两种标准的半导体制造工艺介绍2022-03-14 8012

-

MEMS工艺——半导体制造技术2021-04-08 4225

-

半导体制造的难点汇总2020-09-02 4782

-

半导体制造教程之工艺晶体的生长资料概述2018-11-19 1403

-

半导体制造技术之半导体的材料特性2018-11-08 3537

-

半导体制造工艺中的主要设备及材料大盘点2018-05-23 73745

-

半导体制造技术经典教程(英文版)2014-03-06 26150

-

《半导体制造工艺》学习笔记2012-08-20 67432

-

半导体制造2012-07-11 5051

-

想了解半导体制造相关知识2012-02-12 6553

全部0条评论

快来发表一下你的评论吧 !