硅胶泡棉对电芯膨胀力和膨胀厚度的影响

电子说

描述

锂离子电池是一个电-热-力耦合系统,在实际使用过程中会存在膨胀问题,一方面是化成过程形成SEI膜,产生气体,电池内部的气压增加,并且随着循环的进行,SEI膜厚度增大,从而造成电芯的膨胀;另一方面是在充放电时,Li+在正负极材料间的嵌入与脱出会引起结构上的相变,从而导致膨胀现象的产生,这种主要体现在负极极片厚度方向上的变化。

锂离子电池的膨胀行为与其可靠性及安全性息息相关,实验室研究过程中通常用膨胀力和膨胀厚度两个参数来评估电池在充放电过程中膨胀行为的变化,电池内部的不可逆应力也是随着充放电的进行而不断累积的。

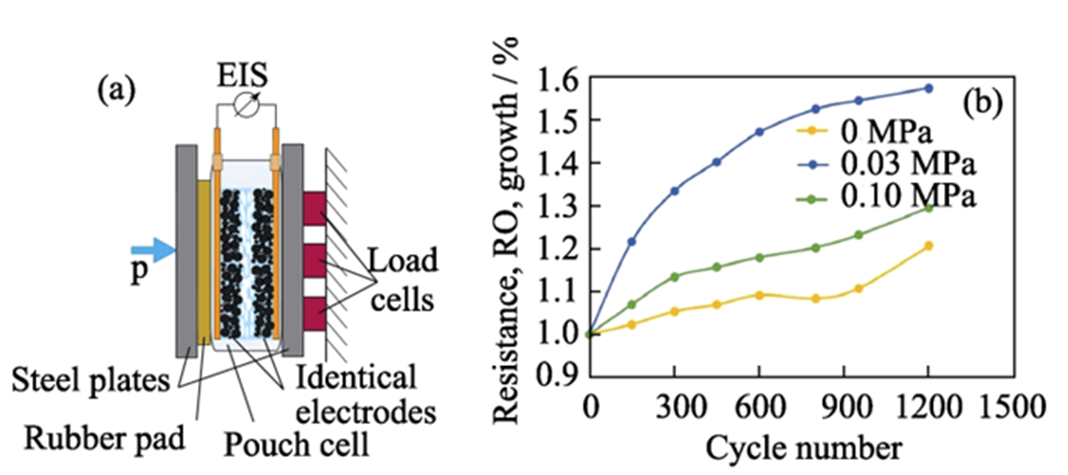

有研究表明,充放电过程中Li+的扩散阻抗会随着不可逆应力的增加而变大,但适当的应力增加可以减少部分活性锂的损失,从而降低电芯循环容量的衰减速率,电池研发过程分析其膨胀性能的变化,为其在组装过程中如何选择合适的组装压力有着重要的指导意义。图1(a)为已报道外部约束和EIS测试的实验原理¹; (b)为不同外部压力下阻抗随循环次数的变化²。

图1(a).外部约束和 EIS 测试的实验原理¹

(b).为不同外部压力下阻抗随循环次数的变化²

越来越多的研究表明,锂离子电池组装时在电池间增加缓冲物质能够有效减小电池的膨胀力,提高模组的电化学性能。本文选用一种硅胶泡棉,对比增加泡棉前后电芯膨胀力和膨胀厚度的变化情况。

01 实验设备与测试方法

1. 实验设备:1.1 原位膨胀分析仪,型号SWE2110(IEST元能科技)。

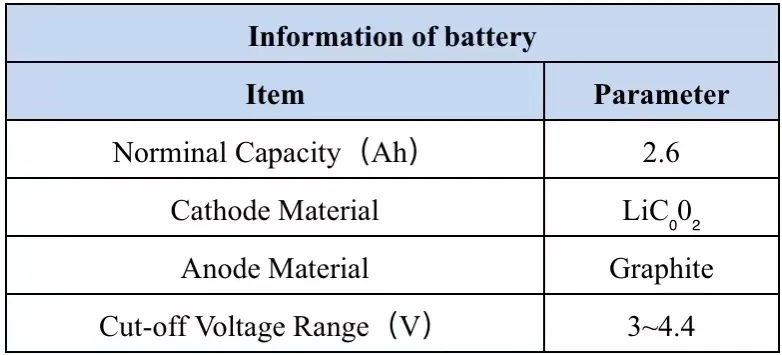

2.测试流程:2.1 电芯信息如表1所示。

表1. 测试电芯信息

2.2 充放电流程:25℃, 2A充放,循环5圈;

2.3 电芯厚度膨胀测试:将待测电池放入设备对应通道,开启MISS软件,设置各通道对应电芯编号和采样频率参数,软件自动读取电芯厚度、厚度变化量、测试温度、电流、电压、容量等数据。

2.4 电芯测试流程:同一电芯,无泡棉情况下,100kg恒压力实验循环5次;电池上下各放置1块2mm泡棉情况下,100kg恒压力实验循环5次;无泡棉情况下,100kg恒间隙循环5次;电池上下各放置1块2mm泡棉情况下,100kg恒间隙循环5次;如图3为泡棉及实际测试情况示意图。

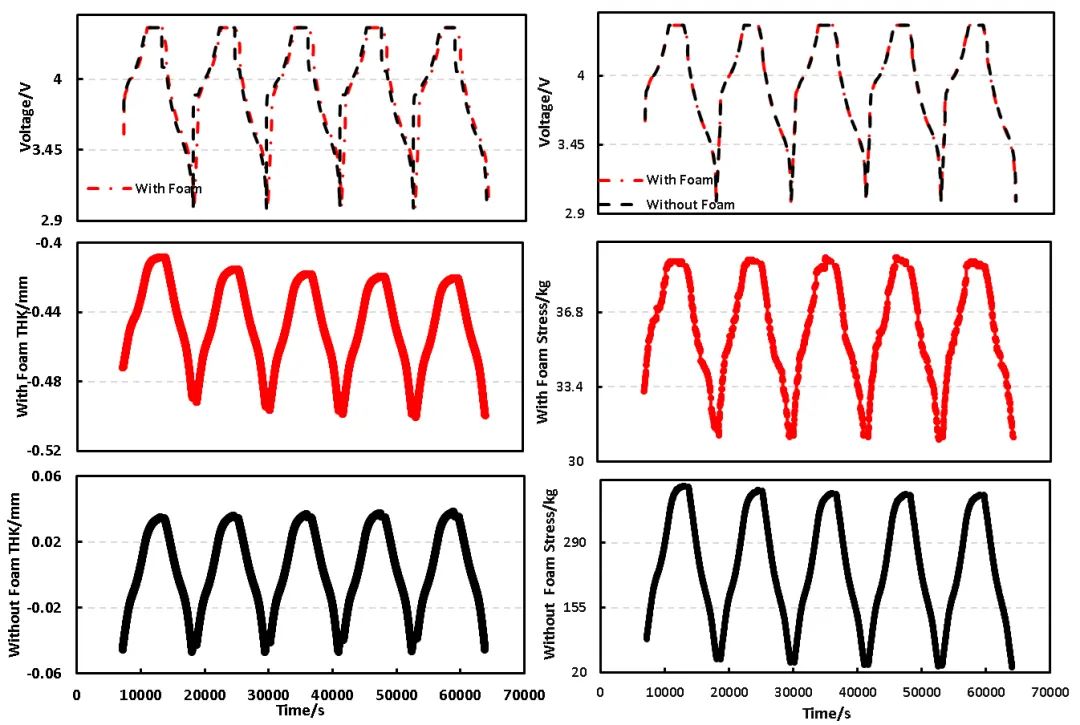

图3.(a)测试使用泡棉;(b)有泡棉测试时放置示意图

02 膨胀厚度&膨胀力测试结果分析

1.充放电过程中膨胀厚度和膨胀力变化

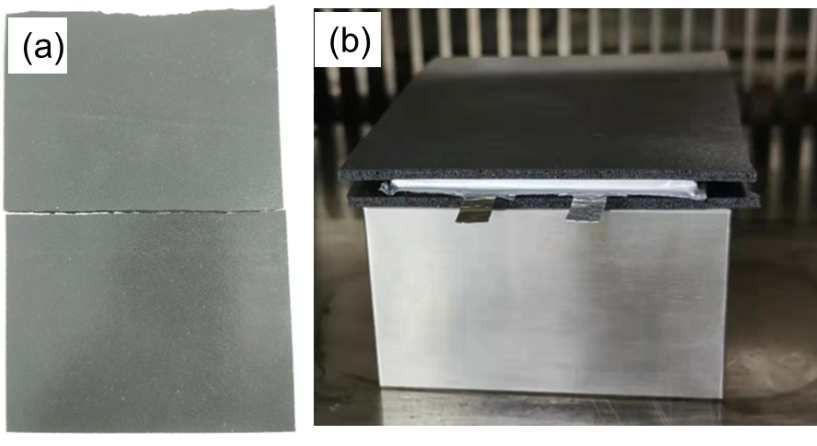

锂离子电池膨胀行为研究中通常会结合恒定压力模式或恒定间隙模式评估电芯在充放电过程中的膨胀厚度和膨胀力的变化,其中恒压力模式监控电芯膨胀厚度的变化,恒间隙模式监控电芯膨胀力的变化。本文主要结合SWE系列原位膨胀分析系统的恒压力及恒间隙实验模式,分别监控充放电循环下电芯上下有无增加泡棉时的膨胀厚度和膨胀力的变化,明确泡棉对电芯充放电过程膨胀厚度及膨胀力的影响。

如图4为恒压力及恒间隙条件下充放电过程有无泡棉的膨胀厚度及膨胀力变化曲线,从曲线结果可知,不同测试模式下及有无泡棉情况下充放电过程中,膨胀厚度和膨胀力的变化趋势是相同的,都会呈现充电时膨胀厚度或膨胀力增大,放电时减小的现象,但对于单模式下,有无泡棉对应的膨胀厚度或膨胀力的绝对值变化是不一样的。

图4.恒压力&恒间隙条件下充放电过程有无泡棉的膨胀厚度及膨胀力变化曲线

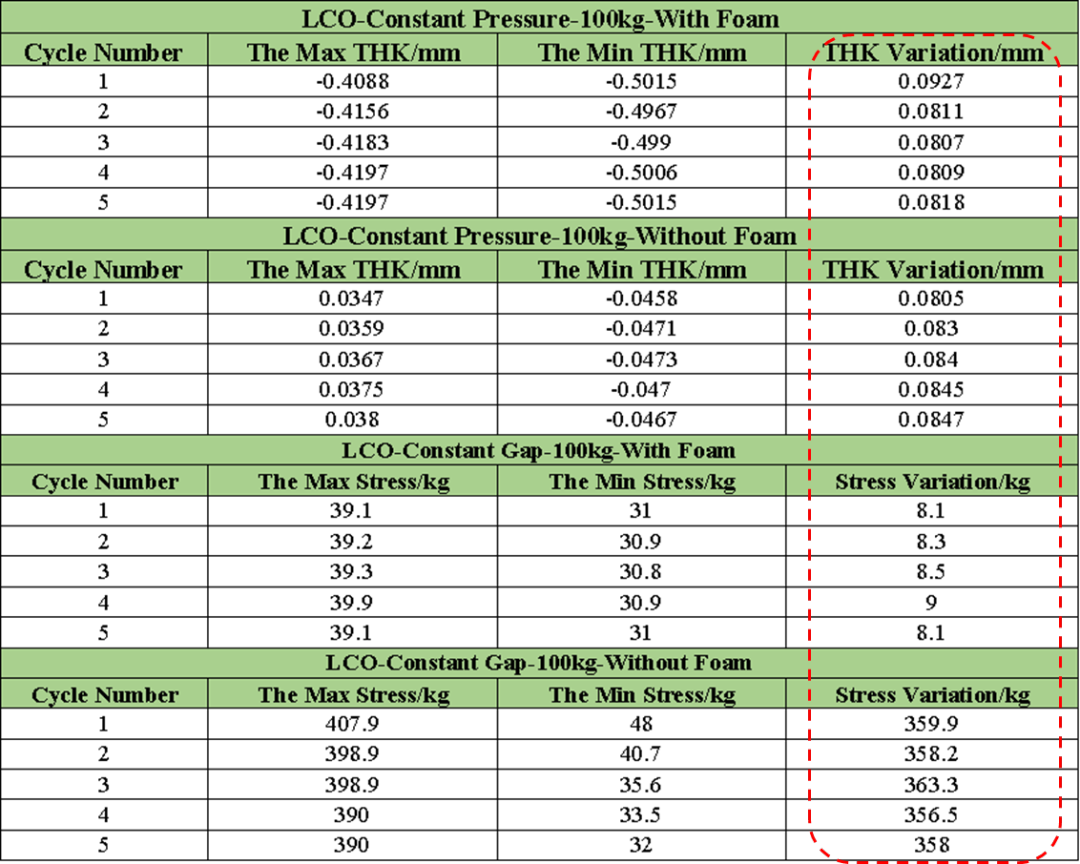

为进一步明确泡棉对充放电过程膨胀行为的影响,分别对两种测试模式有无泡棉情况下膨胀厚度及膨胀力的数据进行汇总,如表2为每个循环下膨胀厚度及膨胀力测试结果的具体数据汇总,其中最大厚度或膨胀力变化对应每个循环的充电末端,最小厚度或膨胀力变化对应每个循环的放电末端,最大和最小的差值为每个循环下对应的膨胀厚度或膨胀力变化量。

其中100kg恒压力测试结果可明显看出,有无泡棉情况,最大膨胀厚度及最小膨胀厚度的绝对值有明显差异,这种差异主要与泡棉受力后的厚度变化情况有关,后续可结合不同恒压力实验及电芯变化情况做进一步分析,但两种测试下电池总的膨胀厚度变化量差异不大,这说明是否有加泡棉,不影响电芯的脱嵌锂行为以及正负极结构的膨胀。

而对于100kg初始预紧力的恒间隙测试模式下的膨胀力测试结果显示,有泡棉条件下最大膨胀力、最小膨胀力及总膨胀力变化量均小于无泡棉条件下的测试结果,从中可以分析出,同等预紧力条件下,相比电池与硬度较大的不锈钢材质接触,采用硬度小的泡棉缓冲物质,能够有效抑制电池在充放电过程中膨胀力的增大,这与已报道结果相一致,相同电池在相同测试工况条件下,可认为所产生的的膨胀量不变,电池膨胀对泡棉有挤压作用,力的作用是相互的,泡棉对电池同样存在反作用力,反作用力对电池同样存在挤压,以抵御电池的膨胀,硬度小的泡棉反作用力小,对电池的挤压程度相对较小,电池的内部应力可以通过挤压泡棉得到一定程度的释放,所以膨胀力小。

表2.有无泡棉下每个循环膨胀厚度及膨胀力测试结果

有报道称,给电池施加适当的机械压力,能够有效缩短 Li+迁移的路径,减小Li+的损失从而提高电池的使用寿命,但压力超过时,负极材料的层间距减小,层与层之间的范德华力增大,从而增大了Li+脱出的阻力,导致容量减小,后续可以结合同种泡棉材质不同预紧力大小及长循环测试从更深层次进行机理分析。

2.微分容量曲线与膨胀厚度及膨胀力曲线对比

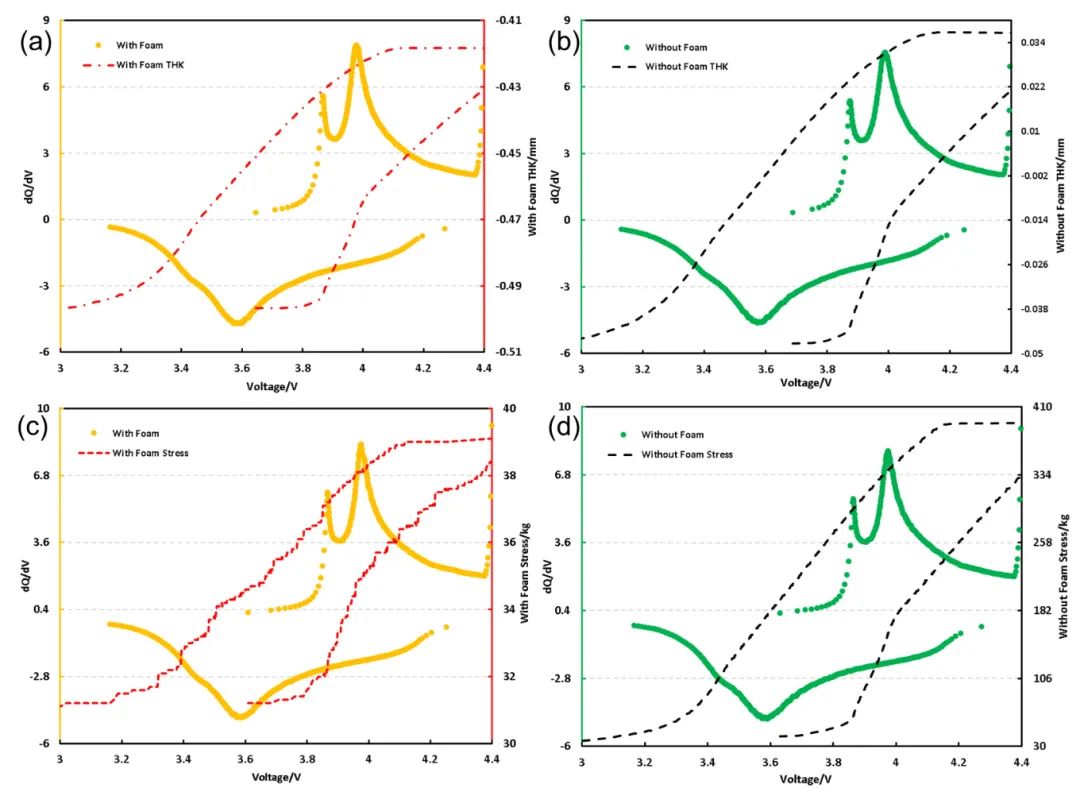

图5为电芯的充放电微分容量曲线、膨胀厚度及厚度力变化曲线,其中(a)、(b)为恒压力模式下,膨胀厚度变化与充放电微分容量曲线的示意图,(c)、(d)为恒间隙模式下,膨胀力变化与充放电微分容量曲线的示意图,从图中可以看出,对于该LCO体系电池,充电时膨胀厚度或膨胀力变化的拐点均能对应正负极嵌锂的相变峰,进一步明确了该电池充放电过程中膨胀作用主要与正负极嵌锂过程造成的结构相变有关。

在短期循环条件下,有无泡棉以及恒压力恒间隙不同测量模式,这两种变量条件对微分容量曲线的峰位和电芯容量均影响不大,但若考虑长期循环条件,可能会对电芯容量衰减有较大影响,后续可结合具体测试结果做进一步分析。

图5.有无泡棉条件下的微分容量曲线、膨胀厚度曲线及膨胀力变化曲线

03 总结

本文采用原位膨胀分析仪(SWE)对LCO体系电芯分别进行有无泡棉情况下的膨胀厚度和膨胀力对比分析,发现在充放电过程中,膨胀厚度和膨胀力的变化趋势是相同的,主要和充放电过程中结构相变有关;而有泡棉和没有泡棉的对比结果显示,其膨胀厚度与膨胀力的变化存在差异,这主要是由于缓冲泡棉硬度对膨胀的影响所导致的,以此实验为例,锂电研发工作者可结合该测试系统进行不同材质和应力应变曲线缓冲泡棉的筛选,为电芯模组的预紧力评估提供一种新的思路。

审核编辑:刘清

-

电子膨胀阀在冷库中的应用2020-04-22 3613

-

兆科硅胶泡棉密封垫的性能优势2020-03-30 1277

-

防水硅胶泡棉密封垫在哪些领域上有应用2020-05-21 1158

-

新能源汽车中有机硅胶泡棉材料的特性及应用的介绍2021-03-28 4403

-

关于硅胶泡棉的性能及应用介绍2021-03-30 7069

-

硅胶泡棉在各个行业的应用2021-05-24 1820

-

硅胶泡棉是否有隔热作用2021-07-12 1682

-

KOYUELEC光与电子提供SMTGASKET导电泡棉导电硅胶应2022-06-07 801

-

探究电芯充放电倍率对搁置体积膨胀的影响2022-09-14 1632

-

PCB贴片GASKET(SMT导电硅胶泡棉)2022-09-27 5591

-

PCB SMT-GASKET导电硅胶泡棉8*6*10.5的压力30%测试2022-11-09 2110

-

原位膨胀测试解决方案2023-06-26 988

-

镀金导电硅胶泡棉---SMT贴片GASKET2024-01-06 1750

-

国产替代材料 | 导电硅胶泡棉SMT GASKET2024-12-14 2760

全部0条评论

快来发表一下你的评论吧 !