如何构建700 Wh kg−1 级的可充电锂硫软包电池

描述

背景

锂硫电池因其2600 Wh kg−1的超高理论能量密度而被认为是极具潜力的下一代二次电池体系。文献报道的锂硫电池在软包电池尺度的最高实际能量密度已超过500 Wh kg−1,远超锂离子电池水平。然而,锂硫电池的实际能量密度与2600 Wh kg−1的理论能量密度还有很大距离,进一步提升锂硫电池的能量密度对推动锂硫电池面向电动飞行器等场合的实际应用具有重要的意义与价值。

02

成果展示

近期,北京理工大学李博权研究团队成功构建了700 Wh kg−1 级的二次锂硫软包电池。该软包电池采用7.4 mgS cm−2的高硫载量正极、50 μm厚的金属锂负极(N/P约为1)和贫电解液(E/S ratio=1.7 gelectrolyte gS−1)条件,并在引入动力学促进剂的基础上,实现了软包电池1563 mAh g−1的超高放电比容量和695 Wh kg−1 的实际能量密度(基于软包电池所有材料总质量),实现了锂硫电池领域能量密度的新突破,有效推动了锂硫电池的实用化发展。该工作以“Constructing a 700 Wh kg−1-level rechargeable lithium–sulfur pouch cell”为题发表在期刊Journal of Energy Chemistry上,第一作者为北京理工大学研究生程前。

03

图文导读

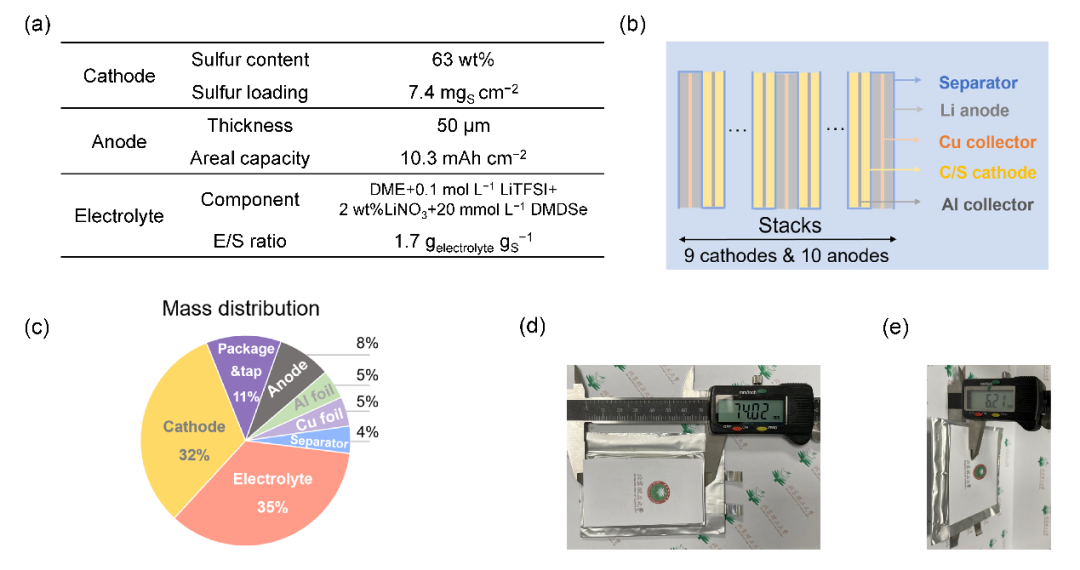

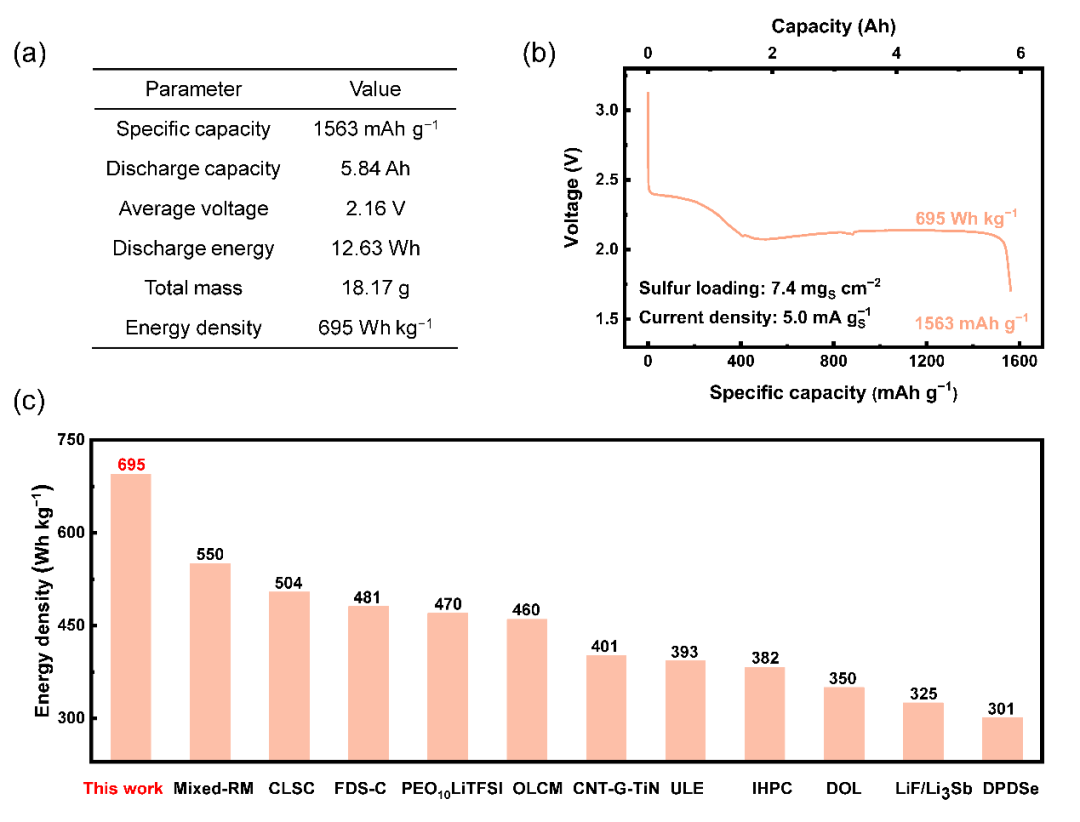

本文首先设计了高能量密度锂硫软包电池的参数,指导组装700 Wh kg−1级的软包电池。该软包电池正极硫含量为63 wt%,单面硫载量为7.4 mgS cm−2,负极金属锂单面厚度为50 μm,电解液与硫的质量比低至1.7 gelectrolyte gS−1(图1a)。软包电池由9片双面正极和10片双面负极组成,容量设计为6 Ah水平(图1b)。研究人员对电池各部分材料的质量占比进行评估(图1c)。组装好的软包电池器件长度为74.02 mm,厚度为6.21 mm(图1d)。  图1 700 Wh kg−1级锂硫软包电池的关键设计参数。(a)正极、负极和电解液的设计参数。(b)软包电池电芯结构。(c)软包电池各组分的质量占比。700 Wh kg−1级锂硫软包电池的光学照片(d)俯视图和(e)侧视图。 研究人员在恒流充放电条件下对锂硫软包电池的性能进行了评估。所组装的锂硫软包电池实现了1563 mAh g−1的首圈放电比容量,实际放电容量和放电能量分别为5.84 Ah和12.63 Wh。首圈放电的实际能量密度为695 Wh kg−1(图2a和2b)。与其他工作相比(图2c),本工作实现的695 Wh kg−1的超高能量密度显著领先,实现了锂硫电池在能量密度方面的新突破。

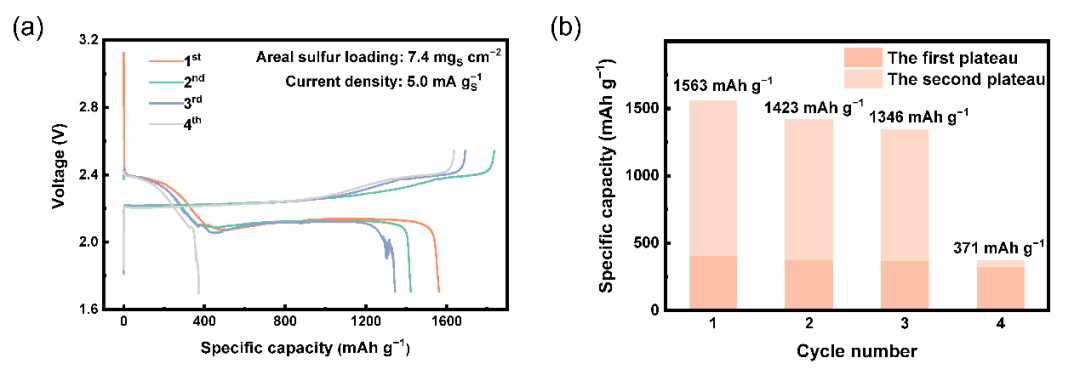

图1 700 Wh kg−1级锂硫软包电池的关键设计参数。(a)正极、负极和电解液的设计参数。(b)软包电池电芯结构。(c)软包电池各组分的质量占比。700 Wh kg−1级锂硫软包电池的光学照片(d)俯视图和(e)侧视图。 研究人员在恒流充放电条件下对锂硫软包电池的性能进行了评估。所组装的锂硫软包电池实现了1563 mAh g−1的首圈放电比容量,实际放电容量和放电能量分别为5.84 Ah和12.63 Wh。首圈放电的实际能量密度为695 Wh kg−1(图2a和2b)。与其他工作相比(图2c),本工作实现的695 Wh kg−1的超高能量密度显著领先,实现了锂硫电池在能量密度方面的新突破。  图2. 700 Wh kg−1级锂硫软包电池性能。(a)电池关键性能参数。(b)首圈循环放电曲线。(c)与其他已报道工作的能量密度对比。 本文进一步对电池的循环性能进行分析。在前三圈循环中,软包电池保持稳定运行,放电比容量和极化相对稳定(图3a)。在第4圈放电过程中,由于放电二平台极化显著增大,放电电压急剧下降至截止电压导致软包电池失效。分析循环过程中一二放电平台的比容量(图3b),发现放电一平台的比容量基本保持不变,而放电二平台的比容量逐渐下降。基于上述结果,初步推测该软包电池的失效是由于溶解的高阶多硫化物还原为Li2S的液固转换过程所引起。

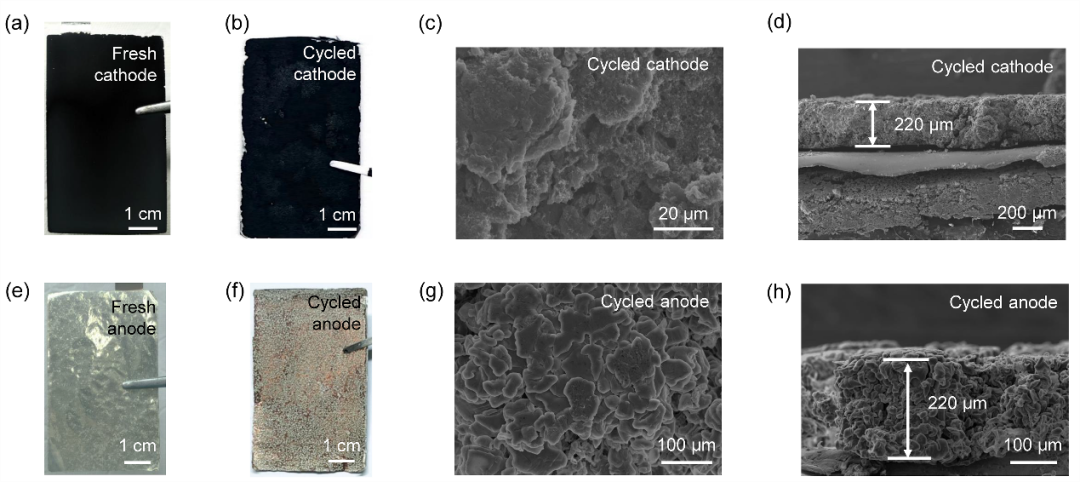

图2. 700 Wh kg−1级锂硫软包电池性能。(a)电池关键性能参数。(b)首圈循环放电曲线。(c)与其他已报道工作的能量密度对比。 本文进一步对电池的循环性能进行分析。在前三圈循环中,软包电池保持稳定运行,放电比容量和极化相对稳定(图3a)。在第4圈放电过程中,由于放电二平台极化显著增大,放电电压急剧下降至截止电压导致软包电池失效。分析循环过程中一二放电平台的比容量(图3b),发现放电一平台的比容量基本保持不变,而放电二平台的比容量逐渐下降。基于上述结果,初步推测该软包电池的失效是由于溶解的高阶多硫化物还原为Li2S的液固转换过程所引起。  图3 700 Wh kg−1级锂硫软包电池的循环性能。(a)充放电极化曲线。(b)一二平台放电比容量对比。 为了进一步探究软包电池的失效机理,本文对失效后充电态的电池进行了拆解,从形貌、硫物种、剩余容量和电极动力学等方面进行分析。与未循环的正极相比(图4a),循环后的正极保持了相对完整的结构(图4b),碳材料构建的导电骨架也保持良好(图4c)。循环前后厚度变化为30 μm(图4d),表明硫正极在循环过程中保持结构的相对完整性。循环后的锂负极由光滑表面(图4e)变为不均匀的锂沉积形貌(图4f),可以观察到循环后锂负极表面产生大量锂枝晶(图4g)。此外,金属锂负极的厚度由初始的双面100 μm变为220 μm,体积膨胀率为120%(图4h)。根据上述观察,锂负极在循环过程中发生了显著的形貌变化。

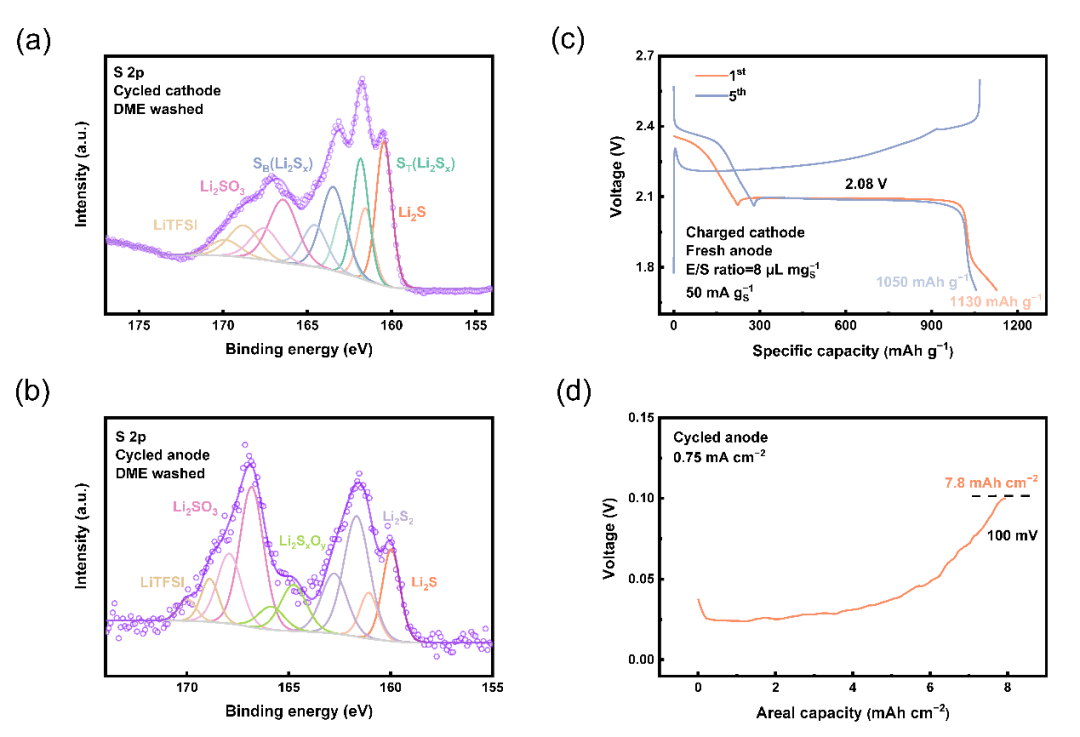

图3 700 Wh kg−1级锂硫软包电池的循环性能。(a)充放电极化曲线。(b)一二平台放电比容量对比。 为了进一步探究软包电池的失效机理,本文对失效后充电态的电池进行了拆解,从形貌、硫物种、剩余容量和电极动力学等方面进行分析。与未循环的正极相比(图4a),循环后的正极保持了相对完整的结构(图4b),碳材料构建的导电骨架也保持良好(图4c)。循环前后厚度变化为30 μm(图4d),表明硫正极在循环过程中保持结构的相对完整性。循环后的锂负极由光滑表面(图4e)变为不均匀的锂沉积形貌(图4f),可以观察到循环后锂负极表面产生大量锂枝晶(图4g)。此外,金属锂负极的厚度由初始的双面100 μm变为220 μm,体积膨胀率为120%(图4h)。根据上述观察,锂负极在循环过程中发生了显著的形貌变化。  图4 循环后电极的形貌表征。(a)未循环正极和(b)循环后充电态正极的光学照片。(c)循环后充电态正极的表面和(d)截面扫描电镜图像。(e)未循环负极和(f)循环后充电态负极的光学照片。(g)循环后负极的表面和(h)截面扫描电镜图像。 通过X射线光电子能谱(XPS)进一步测定了循环后电极表面的含硫物种。循环后的充电态正极中含有硫化锂、多硫化物和硫氧化物,其中硫氧化物来自锂盐(图5a)。循环后的金属锂负极含有C、N、O、F、S和Li元素,对S元素的XPS谱进行分析,指认出了低价的硫化锂和高价的硫氧化物,均为典型的SEI组分(图5b)。本文进一步对循环后电极进行电化学性能评估,将失效后软包电池的电极重新组装到纽扣电池中,定量评估其反应动力学和剩余容量。循环后的正极的剩余放电比容量为1130 mAh g−1 (图5c),即使在10倍于软包电池电流密度的条件下,循环后正极的放电曲线仍呈现出完整的双平台特征,表明正极反应动力学和剩余容量保持良好。循环过后的单面锂负极的剩余面容量为7.8 mAh cm−2 (图5d),保持了初始容量的75.7%并足以支撑正极的后续循环。此外,锂脱出的过电位在25 mV以下,远低于失效软包电池的总极化。因此,循环后的的锂负极也能够支持软包的后续循环,不是导致电池失效的主要因素。根据本研究团队之前的报道,低电解液条件会导致放电二平台处极化的急剧增加与软包电池失效。根据以上结果,推测本工作中软包电池失效是由电解液耗尽导致的。

图4 循环后电极的形貌表征。(a)未循环正极和(b)循环后充电态正极的光学照片。(c)循环后充电态正极的表面和(d)截面扫描电镜图像。(e)未循环负极和(f)循环后充电态负极的光学照片。(g)循环后负极的表面和(h)截面扫描电镜图像。 通过X射线光电子能谱(XPS)进一步测定了循环后电极表面的含硫物种。循环后的充电态正极中含有硫化锂、多硫化物和硫氧化物,其中硫氧化物来自锂盐(图5a)。循环后的金属锂负极含有C、N、O、F、S和Li元素,对S元素的XPS谱进行分析,指认出了低价的硫化锂和高价的硫氧化物,均为典型的SEI组分(图5b)。本文进一步对循环后电极进行电化学性能评估,将失效后软包电池的电极重新组装到纽扣电池中,定量评估其反应动力学和剩余容量。循环后的正极的剩余放电比容量为1130 mAh g−1 (图5c),即使在10倍于软包电池电流密度的条件下,循环后正极的放电曲线仍呈现出完整的双平台特征,表明正极反应动力学和剩余容量保持良好。循环过后的单面锂负极的剩余面容量为7.8 mAh cm−2 (图5d),保持了初始容量的75.7%并足以支撑正极的后续循环。此外,锂脱出的过电位在25 mV以下,远低于失效软包电池的总极化。因此,循环后的的锂负极也能够支持软包的后续循环,不是导致电池失效的主要因素。根据本研究团队之前的报道,低电解液条件会导致放电二平台处极化的急剧增加与软包电池失效。根据以上结果,推测本工作中软包电池失效是由电解液耗尽导致的。  图5 循环后电极表面的含硫物种分析及电化学性能测试。(a)循环后充电态正极和(b)负极经DME洗涤后的S 2p XPS谱。(c) 循环后充电态正极在重新组装的纽扣电池中的第1次和第5次的充放电极化曲线。(d) 循环后充电态负极在重新组装的纽扣电池中的脱锂极化曲线。

图5 循环后电极表面的含硫物种分析及电化学性能测试。(a)循环后充电态正极和(b)负极经DME洗涤后的S 2p XPS谱。(c) 循环后充电态正极在重新组装的纽扣电池中的第1次和第5次的充放电极化曲线。(d) 循环后充电态负极在重新组装的纽扣电池中的脱锂极化曲线。

04

小结

本工作成功构建了700 Wh kg−1 级的可充电锂硫软包电池。本工作使用了高硫载量正极,超薄锂负极和低电解液用量,在6 Ah级别软包电池中实现了695 Wh kg−1 的实际能量密度,为目前公开发表论文所报道的最高值。软包电池稳定运行了三个循环后,由于放电二平台处的极化突增而导致电池失效。通过软包拆解与失效分析,推测电解液耗尽是导致失效的关键因素。本工作大幅提升了锂硫电池的实际能量密度水平,展示了锂硫电池实现高能量密度的巨大潜力。

-

V2C MXene组件促进实用锂硫电池的硫释放动力学和锂离子筛分2023-04-01 2321

-

弱化Li+脱溶剂化能垒实现高能低温锂硫电池2023-02-03 2434

-

高振实密度提升锂硫电池体积和质量能量密度2023-02-02 2224

-

聚合物粘结剂助力锂硫电池实用化2022-12-29 1807

-

一文详解锂硫电池的应用及挑战2022-11-09 2876

-

NBN在锂硫电池中的应用潜力2022-10-14 2279

-

需求选型 纽扣 1.5V锂可充电池2020-12-18 2198

-

高体积高能量密度的锂硫电池离商业应用还有多远2020-03-19 5072

-

欧盟研发新款电动汽车,锂硫电池的能量密度高达310Wh/kg2019-12-04 1262

-

桑顿新能源今年推出280-300wh/kg高镍三元电池2019-04-25 3996

-

新能源汽车电源之锂硫电池利与弊2018-07-13 4334

-

亿纬锂能举行三元软包投产仪式,正式开启动力电池“三国时代”2018-04-12 5508

-

锂硫电池的穿梭效应理解2017-12-14 21153

-

锂亚硫酰氯电池专题研究2009-11-06 4500

全部0条评论

快来发表一下你的评论吧 !