一种双连续隔膜(Bi-Sep)以提高电池安全性

电池

描述

研究背景

随着电动汽车的日益普及,锂离子电池正在环境革命中占据中心位置。过去十年,锂离子电池的能量密度和循环寿命有了显著进步。然而,来自电池热失控的安全问题仍然是一个突出挑战。电池热失控的根本原因在于电极之间不受控制的放热反应。

一般来说,电池隔膜失效在电池热失控过程中起着重要作用。隔膜的首要功能是消除电极之间的直接接触,同时提供合适的离子传输通道,以确保电池的安全性。隔膜收缩将导致严重的内短路,并导致电池热失控。人们已经通过提高隔膜的热稳定性来抑制内短路。尽管取得了重大进展,但对电池安全性的改善却低于预期。

成果简介

近日,清华大学何向明教授和王莉教授(共同通讯作者)等人在Advanced Energy Materials上发表了题为“Boosting Battery Safety by Mitigating Thermal-Induced Crosstalk with a Bi-Continuous Separator”的论文。本文通过微凹版印刷(一种卷对卷浸涂工艺)和非溶剂诱导相分离(一种制造多孔膜的方法)技术开发了一种双连续隔膜(Bi-Sep)以提高电池安全性,有效阻止了内部短路和电极之间的化学串扰。

研究亮点

1) 所制备的非收缩隔膜具有纳米多孔形态和超拉伸性能,并采用3DX射线显微镜和数值模拟研究了其热机械性能;

2) 将LiNi0.6Co0.2Mn0.2O2/石墨与Bi-Sep隔膜组装成软包电池,在60 °C高温下表现出卓越的循环性能和倍率能力。

图文介绍

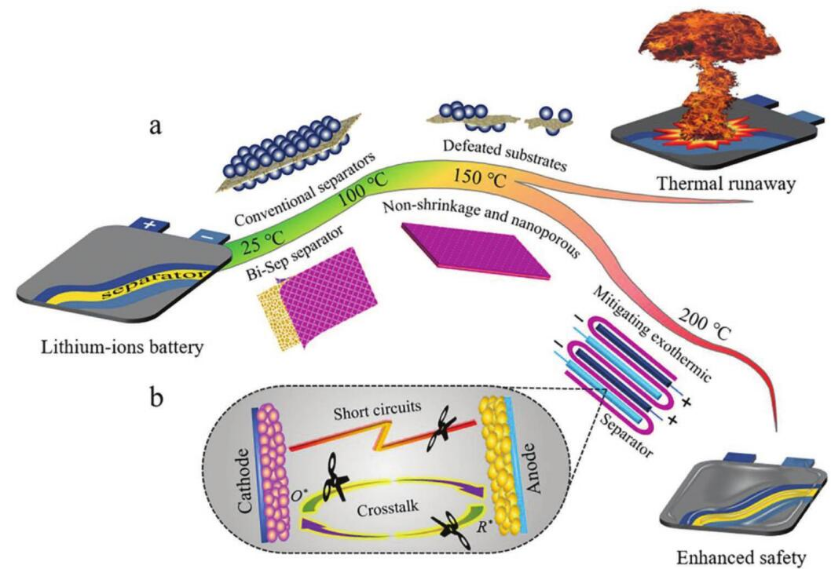

图1 LIB 的热失效演变示意图。a) 传统隔膜的收缩和塌陷会导致严重的电池热失控;b) 在电池使用Bi-Sep隔膜时,内部短路和电极之间的化学串扰均得到抑制,提高电池安全性。

图1a说明了用传统隔膜组装的电池热失控的演变。为了缓解这一问题,作者提出了一种新型的双连续Bi-Sep隔膜,以提高电池的安全性(图1b)。

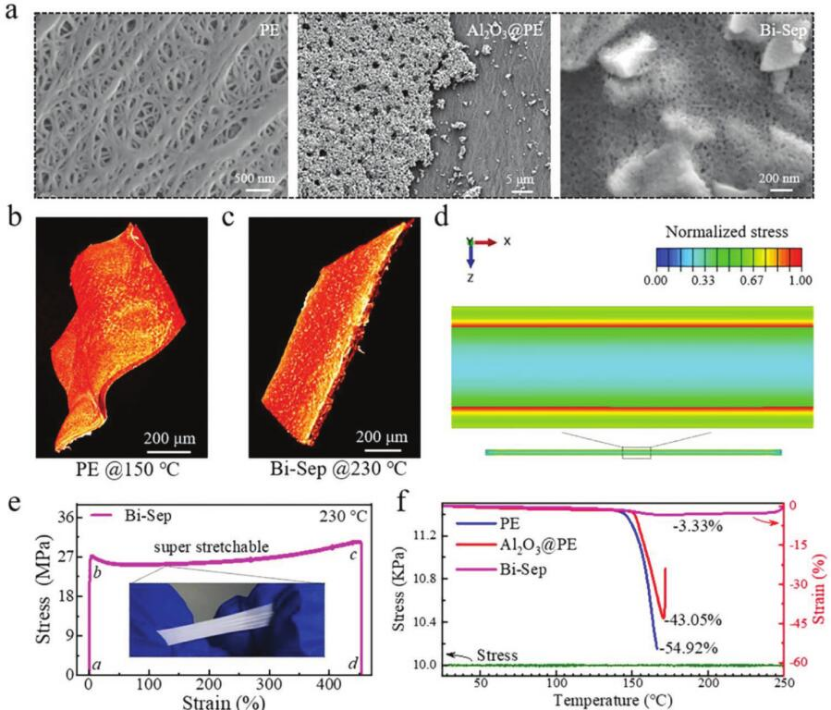

图2 隔膜的表征。a) PE、Al2O3@PE和Bi-Sep隔膜的表面形态;b,c)隔膜在高温下的 3D X射线显微镜图像;d)Bi-Sep薄膜归一化应力的模拟;e) 在230 °C处理后,Bi-Sep隔膜的机械强度,插图是拉伸时样品的数码照片;f) 通过DMA测试加热期间隔膜的应变分布。

采用扫描电子显微镜(SEM)分析了隔膜的表面形态(图2a)。商用PE隔膜表现出微孔表面,源于热诱导的相分离和双向拉伸过程。在Al2O3@PE隔膜的表面观察到一层陶瓷颗粒。而Bi-Sep隔膜呈现出纳米多孔表面,这得益于微重力和相转换技术的结合。

通过三维X射线显微镜观察隔膜的热机械性能(图2b,c)。当温度上升到150℃时,平坦PE隔膜发生严重的变形和收缩,成为扭曲的三维几何形状。而Bi-Sep样品仍然呈现其原始形状,即使在230℃时也没有任何变形。

Bi-Sep隔膜内部的归一化应力分布见图2d。应力集中在PMIA层和PE基材的界面上,这意味着涂层有效地抵消了来自基材的收缩应力,从而防止Bi-Sep隔膜的热收缩。

当温度达到230℃时,Bi-Sep隔膜表现出一种超弹性行为,在a-b阶段发生4.1%的初始弹性应变,b-c阶段发生446.5%的应力诱导屈服塑性应变,然后,在断裂时,达到30.5MPa的最终拉伸应力(图2e)。通过动态机械分析(DMA)测试,进一步测量了隔膜的热机械性能(图2f)。

随着温度的升高,PE隔膜急剧收缩,最终在166℃时断裂,对应的应变为-54.92%。同样,Al2O3@PE的应变在170℃时达到-43.05%。而Bi-Sep隔膜即使在250°C时,也表现出很小的应变,显示出其卓越的热机械性能。

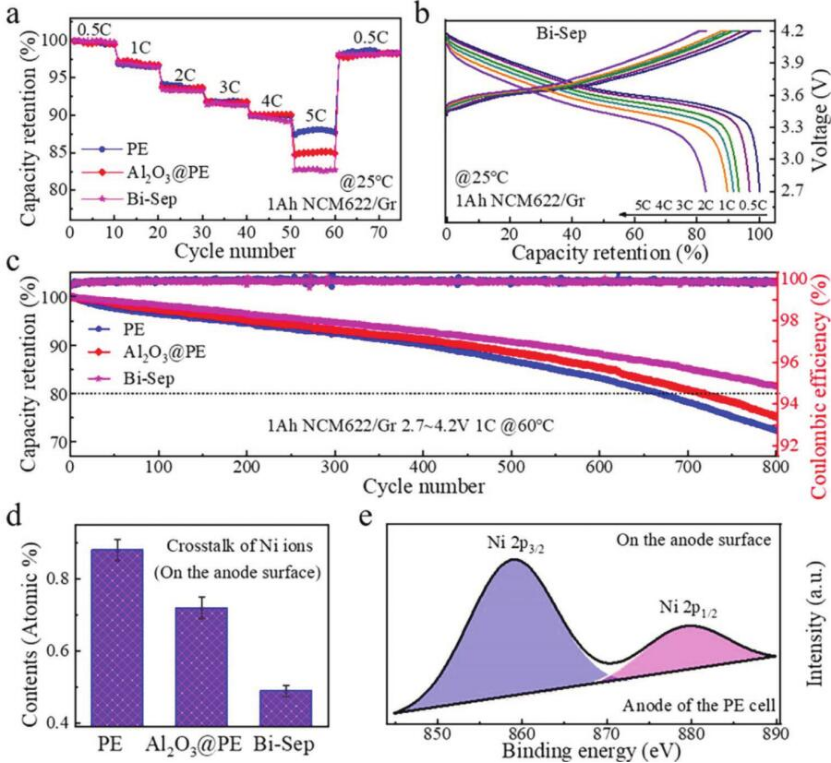

图3 使用不同隔膜的1 Ah NCM622/Gr电池的电化学性能。a,b) 25°C时,电池的速率放电和相应的充电/放电曲线;c) 电池在60 °C下的循环性能;d) 在60°C循环测试后,电池的镍离子含量和负极表面上的含量;e)使用PE隔膜在60°C下循环Gr负极表面上Ni 2p的XPS光谱。

通过组装1 Ah NCM622/Gr软包电池评估了隔膜的热稳定性。通过在不同的电流密度下,对相应的电池进行放电,研究了应用不同隔膜电池的倍率性能(图3a,b)。在5C时,采用PE、Al2O3@PE和Bi-Sep隔膜的电池的容量保持率分别为88.1%、85.1%和82.8%。在60℃的高温下,进一步研究了电池的循环性能(图3c)。在800次循环后,基于PE、Al2O3@PE和Bi-Sep隔膜的电池的容量保持率分别为72.3%、75.2%和81.4%。

随后,采用XPS检测了循环后负极表面的化学成分。在负极一侧检测到了只能来自NCM622正极的过渡金属镍离子,表明在高温循环过程中发生了串扰(图3d,e)。在使用PE、Al2O3@PE和Bi-Sep隔膜的电池循环负极上,Ni 2p的原子含量分别为0.88%、0.72%和0.49%,表明Bi-Sep隔膜能够比其他同类产品更有效地减少化学串扰。

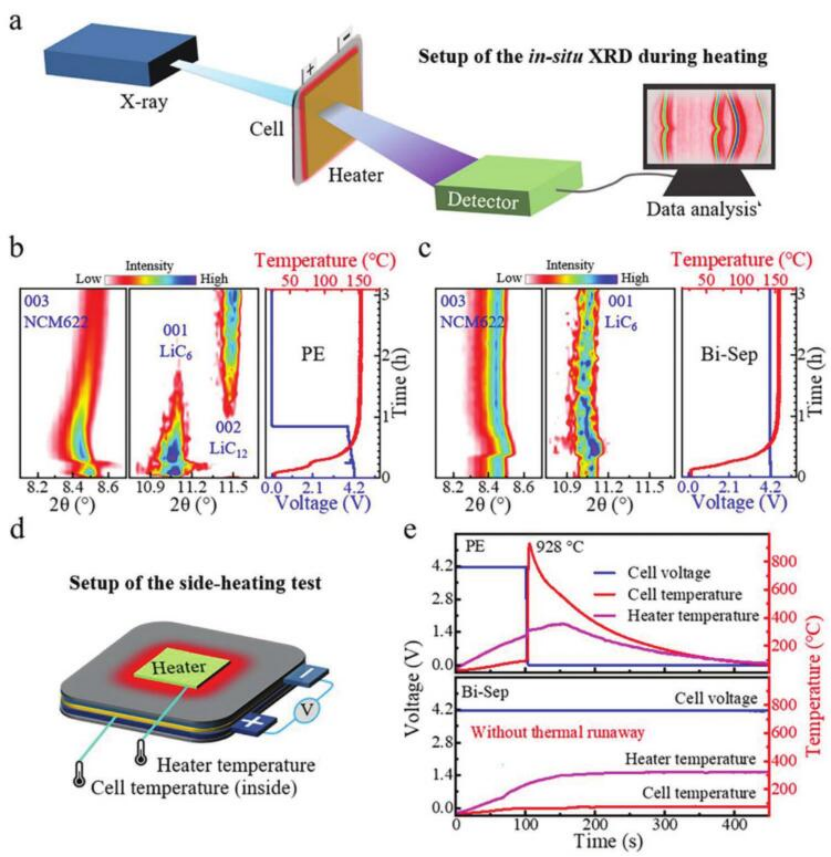

图4 基于原位透射XRD和侧面加热测试的电池热安全性评价。a)加热期间原位透射XRD的实验装置;b,c) 使用不同隔膜的70 mAh NCM622/Gr电池的原位XRD曲线和相应的电压/温度曲线;d,e) 使用PE和Bi-Sep隔膜的1 Ah NCM622/Gr软包电池的侧面加热测试的实验设置和相应的结果。

采用原位透射XRD检测了热滥用条件下电极的结构演变(图4a)。图4b显示了加热期间完全充电的PE电池的原位XRD和相应的电压/温度曲线。当温度上升到150℃时,电池电压陡然变为0V。因此,NCM622(003)的衍射峰首先移到较低的角度,然后移到较高的角度,而LiC6(001)的衍射峰完全被LiC12(002)的衍射峰所取代,表明该电池由于PE隔膜的热失效而遭受了严重的内部短路和自放电。(003)峰强度的减弱表明,NCM622正极发生不可逆转损坏。然而,在使用Bi-Sep隔膜的电池中没有观察到电压衰减或峰值移动(图4c)。

采用侧面加热试验评估了电池的热安全性。在测试过程中,一个陶瓷加热板被紧紧地绑在1 Ah NCM622/Gr软包电池的一侧(图4d)。电池充满电,一个热电偶夹在电极之间。如图4e所示,一旦陶瓷加热器被激活,使用PE隔膜的电池的温度就会相应上升。大约103秒后,电池突然爆炸并起火,最高温度(Tmax)高达928℃。然而,即使加热器的温度已经超过300℃(图4e),使用Bi-Sep隔膜的电池的温度在整个测试过程中保持在80℃以下。

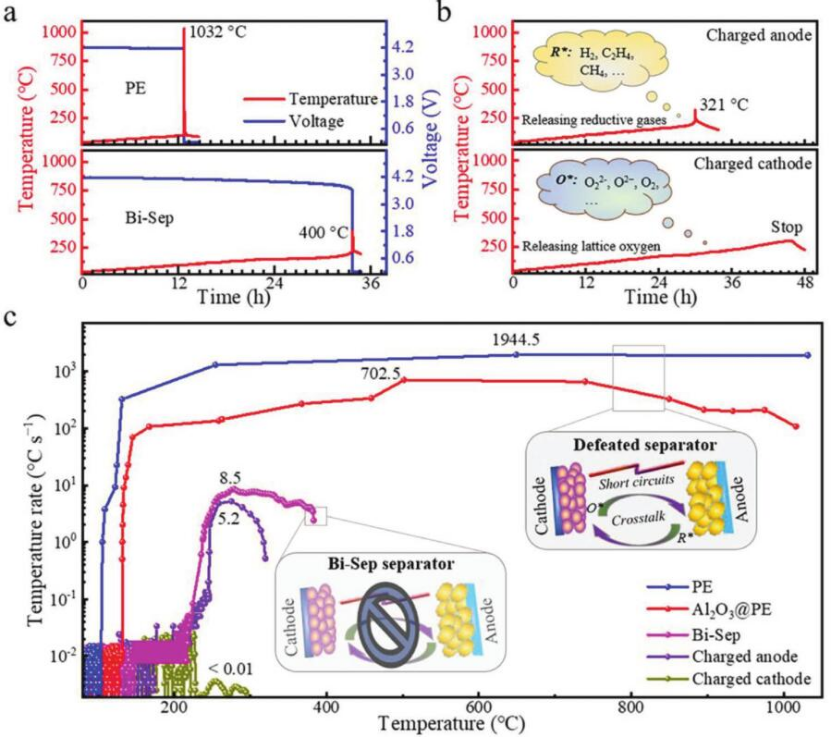

图5 基于ARC的1 Ah NCM622/Gr软包电池的热安全性评估。a) 使用不同隔膜的电池的温度/电压曲线;b) 在电解质存在下带电负极和正极的热降解;c) 完全充电的电池和电极的温度速率与温度无关。插图显示了使用不同隔膜的电池热失效机制的示意图。

进一步,采用ARC来精确研究1 Ah NCM622/Gr软包电池的热安全性。电池被放置在一个绝热箱中,以5℃的间隔加热,直到检测到自热驱动的温度上升。使用PE隔膜的电池在12.6小时后达到1032℃(图5a)。而Bi-Sep电池在时间到33.8小时后,最高温度只有400℃(图5a)。很明显,PE经历了剧烈的热失控,相应的电极和隔膜都被严重烧毁。而Bi-Sep隔膜电池很好地保留了它的电极,隔膜只是发生老化和破裂,而不是被烧毁。

为了更好地了解潜在的机制,通过ARC进一步测试了在有电解质的情况下带电电极的热失效行为(图5b)。在热驱动的石墨负极降解过程中检测到大量还原气体(R*)。而带电的NCM622会释放晶格氧(O*)。在全电池配置中,这些气态副产品将跨越到对电极上,导致所谓的化学串扰,并引发化学放热反应,最终导致电池热失控。显然,在使用超弹性Bi-Sep隔膜的电池的情况下,电极之间的气态副产品的串扰可以得到有效的抑制。

图5c显示了基于ARC测试的温度独立的温度速率曲线。PE电池表现出极高的升温速率,高达1944.5℃ s-1。Al2O3@PE电池的速率下降到702.5℃ s-1,而Bi-Sep电池的速率只有8.5℃ s-1。插图进一步说明了使用不同隔膜的电池的热失效机制。结果表明,电极之间的放热反应可以被Bi-Sep隔膜有效地消除,并且正、负极在热滥用的条件下独立地进行降解。通过减轻内部短路和化学串扰,使用Bi-Sep隔膜的电池在没有热失控的情况下表现出更大的安全性。

总结与展望

本文报道了一种双连续隔膜(Bi-Sep)以提高电池安全性,在热滥用温度下有效地阻止了内部短路和电极之间的化学串扰。因此,本研究为高安全性锂离子电池提供了一种有前途的隔膜,促进了锂离子电池的发展。设计隔膜的多孔结构和热机械性能,而不是简单地提高其耐热性,对于开发安全电池具有重要意义。

审核编辑:刘清

-

锂离子电池针刺安全性提高的方法-贝尔试验箱2022-11-08 2539

-

如何提高动力电池电芯制造过程的稳定性和安全性2022-10-18 43242

-

求一种高安全性RKE系统的实现方案2021-05-14 941

-

如何在提高精度和延长运行时间的同时提高电池的安全性?2021-03-16 1429

-

如何提高电池监测系统中的温度测量精度及安全性2021-03-11 1328

-

嵌入式设备如何提高安全性2020-06-30 3584

-

如何提高SRAM工艺FPGA的设计安全性?2019-09-30 2756

-

怎么提高SRAM工艺FPGA的设计安全性?2019-08-23 2070

-

锂离子动力电池隔膜浅谈2018-10-10 5184

-

关于锂离子动力电池在新能源汽车领域安全性的分析与探究2017-05-05 3601

-

车用锂离子动力电池系统的安全性剖析2017-03-03 5262

-

陶瓷隔膜氧化铝-提高电池安全性能2014-04-23 3625

-

动力锂离子电池的安全性2013-05-25 3202

-

提高电池充电系统安全性的设计和实现2011-08-11 1579

全部0条评论

快来发表一下你的评论吧 !