激光热效应在太阳电池工艺中的开发和研究

描述

研究背景

近十年来光伏市场每年以超过 40%的速度发展,其中晶体硅太阳电池占到 90%以上。太阳电池的新结构和新工艺不断出现,其中采用激光技术来制备太阳电池或替代现有太阳电池某些工艺环节,来提高效率、降低成本和减少电池生产中的污染,是目前太阳电池研究和开发的热点。

研究过程

1.激光热效应

激光聚焦后照射在材料表面时,部分被反射,部分被吸收,部分被传递进入晶体,三者的比例取决于激光波长和材料的色散关系及能带结构,其中被吸收的那部分能量才对硅基表面起作用。光能以声子和电子激发到高能态的形式被吸收,并扩散至临近原子区域。随着吸收的能量越来越多,材料温度不断升高,升高的速度取决于材料中能量吸收与能量消散之间的比例。温度升高后,材料的光能吸收的比例也提高,这样愈发加剧材料的升温速度。在光吸收长度距离内,材料吸收能量转化的热能整体扩散距离大致为L=(4Dτ)1/2 ,其中 L 为扩散距离,D 为热扩散系数,τ为激光的脉冲宽度。当 L 远大于吸收长度,受辐照表面温度有限升高;而L小于吸收深度时,温度将急剧升高,导致材料熔化,甚至离化成等离子体。

硅表面受激光辐照后,有两类不同的效应:热效应和刻蚀效应。在激光热效应中,激光能量密度较低,不至于使材料融化,受热区域材料仅起到退火作用;或者激光能量密度如果达到一定强度,材料表面受辐照的区域温度升高甚至达到熔点而融化,在随后的降温过程中,材料会再结晶。在激光刻蚀效应中,激光能量密度超过一定阈值,材料受激光辐照的区域温度急剧升高,以至于材料离化成等离子体而挥发,在光辐照区形成凹陷区域,这类工艺一般用来改变材料表面形貌,从而得到特殊的器件表面结构。用作有选择性激光掺杂和激光烧结的激光器波长多为1064 nm的Nd:YAG或1342 nm的Nd:YVO4 固体激光器,将这两种激光分别倍频,可以实现所需要的工艺。

2.激光掺杂

2.1 激光掺杂工艺

如果预先在硅片表面涂敷一层掺有某种元素的掺杂源,并且硅片表面被激光加热到熔融状态,那么预敷的掺杂原子快速融入熔体,然后当激光从熔区移开后, 熔区的熔体开始冷却并再结晶,掺杂原子与硅形成合金。这就是激光融熔预沉积杂质源掺杂。由于掺杂的源层一般较薄(特别是经过浸涂的液体源),同时要求激光对基体材料的损伤最小,采用较短的激光波长(即Nd:YAG 或Nd:YVO4激光两倍频)可以得到损伤较小的局部掺杂区域。激光束斑直径愈小愈好,一般达到 15~50μm,而功率和扫描速度依据掺杂源膜厚和Q开关的频率决定,但要保证相邻的材料表面熔融斑点有 20%~80%重叠区域。该掺杂工艺的主要优点是: 无需掩模即能对硅基体进行局部的有选择性掺杂;由于是局部加热,未受激光辐照的区域不会产生附加的晶格与杂质等缺陷;工艺的环境温度为室温,不需要真空设施;工艺过程没有毒性气体,设备安全,节省空间。激光掺杂在太阳电池中的应用例子有选择性发射结太阳电池,半导体指栅太阳电池等。

2.2 激光掺杂有选择性发射结太阳能电池

要使硅与金属形成良好的欧姆接触,需对与金属接触的过渡区域进行重掺杂 (原子密度大于 1×10 19 cm -3),但对于电池前表面的发射极区域,掺杂太重会引起表面少子俄歇复合速度大,电池的短波光谱响应差。因此,对于有前电极的太阳电池,前表面杂质浓度理想分布应该是:吸收入射光的区域为轻度掺杂,与电极接触的区域为重掺杂。这样既可以使电池有较高的光谱响应(在波长 300~400 nm 处的内量子效率甚至可以接近于 100%),使电池有较高的短路电流 I sc 和开路电压 Voc ;同时发射区与金属电极有良好的欧姆接触,从而提高电池的填充因子F。这就是有选择性掺杂发射结太阳能电池,该思路已经在刻槽埋栅电池中得到体现。

激光刻槽埋栅(Laser grooved buried contact,LGBC)电池由澳大利亚新南威尔士大学最先研制,被西班牙 BP Solar 公司实现了产业化生产。这类电池的主要工艺特点是:对于吸收入射光的发射结区域采用轻度扩散;将表面要制备电极的区域,依次采用激光刻蚀成沟槽,碱腐蚀液去除激光造成的损伤,沟槽处做高温掺杂原子的重扩散,再在沟槽处通过化学电镀法镀上镍和铜作为电极。

相对于传统的丝网印刷太阳电池而言,LGBC 太阳电池电极制作工艺的费用较高,也较费时,电极工艺时间可以占据大约50%的电池制作时间。此外,LGBC 电池的电极制作还需要好几个高温步骤,这样会增加电池片的高温缺陷,少子寿命也相应增加。

成本低廉且工艺简单的激光掺杂有望代替现有的刻槽埋栅电极制备工艺。在实验室阶段,所有结构的 LGBC 电池的激光刻槽和二次掺杂工艺可以全部被激光掺杂工艺代替,基本过程是在 LGBC 太阳电池其他工艺不变的条件下,将“电池片表面激光刻槽→化学去损伤→沟槽处二次重扩散”的制程用“电池片表面预沉积杂质源→脉冲激光局域融化而后再结晶”制程替代。激光掺杂优点是:不需要杂质扩散的掩模;不需要对硅片整体高温处理,无需二次掺杂的区域,不产生高温晶格缺陷和杂质缺陷,这对于多晶硅电池尤为重要;激光掺杂处的介质膜也一并去除,未掺杂处的介质膜被保留并可作为后继的无电镀工艺的掩模;工艺安全而环保,无有毒气体放出;工艺设备节省空间。

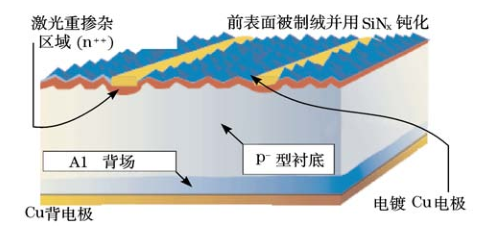

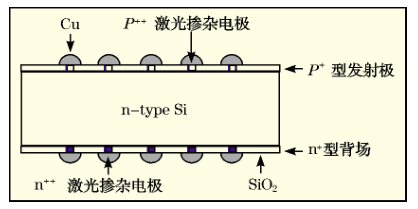

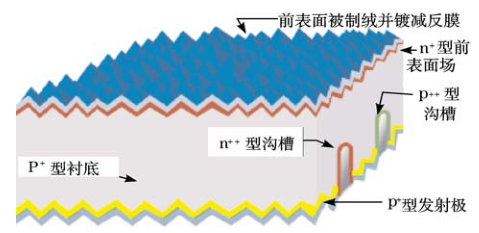

激光掺杂结合无电镀工艺,除了用于制作电池在发射结区(无论是在电池前表面还是背表面)的电极外,还可用于制作基区的电极,制得的电极接触电阻可以低于 0.001Ω·cm 2 ,填充因子F可以超过 80%。因而激光掺杂已成功地实现了多种有选择性发射结太阳电池结构:与传统工业化丝网印刷太阳电池结构相似的激光掺杂有选择性发射结太阳电池,如图 1 所示;具有指交型全背电极结构的激光掺杂太阳电池;双面太阳电池,如图 2 所示。图 3是与这种电池结构相似的 LGBC 指交型全背电极太阳电池,激光掺杂全背电极电池结构与 LGBC 电池结构不同的是:前者电极附近发射区和基区的重掺杂是通过激光掺杂工艺实现的,而后者电极附近发射区和基区的重掺是依次通过激光刻槽、化学去损伤和二次高温扩散实现的。

图 1 与传统工业化丝网印刷太阳电池结构相似的有选择性发射结太阳电池

图 2 激光掺杂双面电池

图 3 指交型全背电极结构的太阳电池

激光掺杂有选择性太阳电池性能的共同特点是:有光电活性的发射结区域薄层电阻高达 100Ω,而电极处重掺杂达到 40Ω,短波光谱响应明显提高;激光掺杂区域的线宽仅有15μm 左右,电镀后的电极线宽也只有35μm左右,而传统丝网印刷电池表面指栅宽度达到130~150 μm 左右,而全背电极则无遮挡,因而激光掺杂有选择性发射结电池的阴影效应小,电池的短路电流Isc大;电极金属与发射极接触面积小,暗电流小,电池开路电压 Voc较大;加上较理想填充因子,因而电池具有较高的光电转换效率。具有图 1 结构,在直拉p型硅单晶上制得的电池η值一般达到18%;对于在n型硅片上制得的双面电池和指交型全背电极电池,大批量生产条件下的效率也接近20% 。

2.3 激光掺杂半导体指栅太阳电池

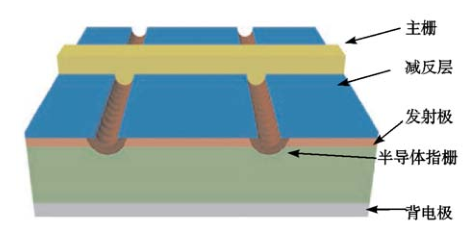

激光掺杂半导体指栅 LDSF 太阳电池除了具有选择性掺杂发射结太阳能电池的特性外,还有透明电极的特点。半导体指栅电池没有用无电镀工艺在重掺杂线条上沉积金属栅线,激光重掺的半导体区域就可以作为收集光生电流的栅线,因此叫作半导体指栅。为了满足低电阻要求,激光掺杂的线条区域掺杂浓度比激光掺杂有选择性发射结太阳能电池更高,达到5Ω。LDSF 太阳电池是由激光刻槽半导体指栅(laser grooved semiconductor finger, LGSF) 太阳电池发展而来,图 4 是 LGSF 太阳电池结构示意图。

图 4 激光刻槽半导体指栅太阳电池结构示意图

LDSF 电池工艺与现有丝网印刷电池工艺有较好的兼容性,在完成p型硅片的高温轻扩散和 PECVD镀SiNx减反膜后,便在表面涂敷一层 n 型掺杂源,接着用激光掺杂制备出间距小于1 mm,宽度为 30μm的平行半导体指栅,然后用化学液清除表面残留的掺杂源并烘干,紧接着用丝网印刷在前表面制备出走向与半导体指栅方向垂直的Ag电极,其他工艺与现有的丝网印刷传统太阳电池工艺相同。

相对于具有图1结构的激光掺杂有选择性发射结太阳电池,由于LDSF太阳电池的指栅是透明的重掺杂半导体材料,指栅对入射光遮挡可以减少2%,因而可以相应地提高电池的短路电流Isc ;加之具有激光掺杂有选择性发射结太阳电池的优点,因而LDSF 电池的光谱响应较高和开路电压Voc较大,得到了18.3%的稳定光电转换效率,而作为参考的传统丝网印刷电池的效率为 16.5%。

3.激光烧结

3.1 激光烧结工艺

激光热效应在太阳电池的背电极烧结方面有很好的应用。PERL太阳电池效率达 24.7%,其背面结构和材料适于高效的特点有:电极是点接触形式,并呈一定阵列分布,在没有电极的区域表面则用厚度为200 nm 的 SiO2作钝化膜;电极与p型硅基体之间有一个重掺杂的p+区域作为背场可以较好地钝化金属和半导体的界面。而这种结构可以通过激光烧结的方式来实现。

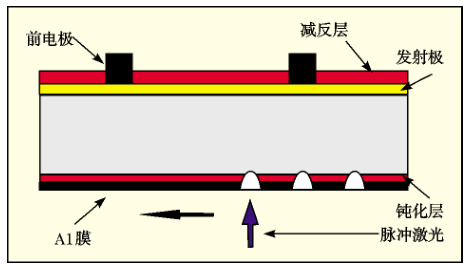

激光烧结电极技术由德国 Frauhofer 太阳能研究所 R.Preu等提出,并建立了中试生产线。激光烧结电极工艺过程为:在完成了电池前表面的结构工艺后,首先在硅片的背面沉积一层钝化膜,接着在钝化膜上镀一层铝,然后在要制备电极的铝膜上用激光烧蚀,使铝穿透介质钝化层融入体硅基体并与硅形成良好的欧姆接触。得到的电池结构示意图见图 5。此工艺代替了用光刻的办法在介质钝化膜上开孔,并且省去了在镀铝膜后的烧结工艺。由于用作电极的目前多为较厚的铝材料(大于2μm,以使太阳电池有小的串联电阻),这样就需要选择较长波长的1064 nm 激光,以实现铝膜对激光的适合吸收深度,使铝硅界面融化和再结晶。另外,由于光斑对材料的损伤区域和电极的欧姆接触面积优化的结果,使得激光烧结使用的激光束斑比激光掺杂时使用的激光束斑要大得多,达到了 80~120μm。还有,激光烧结时,材料表面被激光熔融的点呈分立排布,间距大概0.5 mm。激光功率和扫描速度也依据铝膜厚度以及 Q开关的频率,有一个工艺优化的过程。

图 5 太阳电池背面点电极的激光烧结工艺示意图

激光烧结电极仅用一步工艺就产生两个作用,即形成背面场和良好的点欧姆接触,而这两个作用在传统的电池工艺中要首先通过光刻,再经过烧结工艺来实现。相对光刻工艺而言,激光烧结电极工艺制备点接触电极具有步骤少、用到的化学试剂少和工艺简单等特点。

3.2 激光烧结电极太阳电池

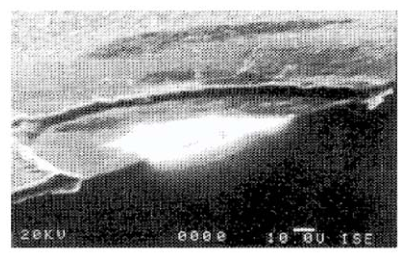

激光烧结电极(Laser-fired contacts, LFC)太阳电池(见图 5)的背面电极利用激光烧结来实现,采用该工艺制得的电池效率可以超过 21%。电池具有高效的原因是:1)点电极面积加起来约为电池背部面积的 1%,未接触的区域被一定厚度的介质层钝化,这样有利于降低少子的背表面复合;2)LFC工艺只在电极接触处出现高温,避免了硅片整体经受高温,避免了SiNx 钝化效果的降低和高温缺陷的产生;3)点电极下面几个微米的区域出现局部的背场,较好地钝化了金属-半导体界面(如图 6的中心区域)。

图 6 LFC 点电极的 LBIC 和SEM 合成图

LFC 电池背面铝膜层下面的介质钝化层材料可以多样化,R.Preu和S.W. Glunz采用 RP-PERC结构在低温200~400 ℃用 PECVD 沉积的SiNx作背面钝化膜,通过调节膜中氮的比例,得到了21.3%的电池,而采用热氧化生成的 SiO2,效率有21.9%;采用SiC,效率有20.3%;采用 SiO2和 SiNx 的叠层结构,效率也超过20%。采用这种叠层结构,可以大大减少SiO2层的厚度,因而减少高温工艺的时间,但钝化效果仍然很好。

LFC 电池的起始硅片还可以做得很薄,这是用传统的丝网印刷技术不能得到的,有人在厚度为 37μm的p型硅片上制备出了可弯曲的太阳电池,其转换效率有20.2 %,开路电压有 671.4 mV。

LFC 电池的大批量生产很大程度上依赖于激光处理的速度,除了激光扫描的速度必须足够快之外,还有一个解决的办法是将聚焦透镜排成阵列,这样可以同时烧蚀多个点电极,微透镜足够多的时候,整个电池的背面电极的烧制可以一次完成。目前激光热效应在太阳电池方面的应用达到商业化的主要是在晶体硅电池方面, 但激光掺杂对掺杂后的材料性能产生的损伤以及对电池性能所造成的损失还有待进一步的研究。

研究结论

目前激光热效应在太阳电池方面的应用,除晶体硅太阳电池之外,还应用于第三代光伏电池之中。激光掺杂和激光烧结在高效太阳电池工业化应用中的困难主要是激光束在不同环境下,对覆盖有不同杂质源的硅表面辐照后,对于硅表面材料组分和结构的影响及光性能和电学性能的变化不十分清楚。工艺的效果主要决定于激光对材料产生的损伤,这些损伤对电池性能虽有有益的一面,但有害的居多。样品表面被液化甚至离化成等离子体时,样品表面一定区域和深度范围会受到污染和损伤。在这些缺陷中主要是一些位错等热缺陷;用杨氏法可以观测到,如果在激光工艺后,及时做强碱溶液的处理,就可以将靠近表面的几个微米的损伤层去掉,否则,这些缺陷会显著降低少子的寿命,从而降低电池转换效率。实验证明,通过选择适当的激光参数和工艺参数,再加以适当的后继处理,可以消除一些缺陷,或者是很大程度上缓解这些缺陷对太阳电池性能的影响。

因此,随着认识激光对材料产生的损伤以及对电池性能所造成的影响的深入,再借助于多模式的高质量激光、精密的聚焦棱镜制造和光机电一体化技术等有着良好的区域选择性、准确的方向性、好的可控性、节省空间和清洁无污染等许多优点的激光热效应工艺,相信在高效和低成本的太阳电池工业化生产中会有广阔的应用前景。

审核编辑:郭婷

-

聚光太阳电池有什么优缺点 ?2019-10-15 2218

-

太阳电池的基本结构与种类2017-11-22 3503

-

太阳电池工作原理及其分类介绍2017-09-27 1300

-

太阳电池特性测试的实验目的和实验目的的介绍2017-09-22 1196

-

黑硅太阳电池电极接触研究2016-12-16 929

-

【好书推荐】太阳电池、LED和二极管的原理2013-08-21 3920

-

太阳电池串联均压控制系统原理及设计2010-04-13 1093

-

太阳电池的发展与最新应用2009-11-30 784

-

什么是多晶硅太阳电池?2009-10-23 904

-

太阳电池伏安特性的测量2008-10-21 7058

全部0条评论

快来发表一下你的评论吧 !