一种用于电催化CO2催化转化的新型流动电解池

描述

01 导读

CO2的回收及转化利用亟需进一步研究和发展,形成一个可持续的人工碳循环系统,服务于我国“30-60双碳”目标。大规模CO2电催化还原技术(CO2RR)将CO2转化升级为高附加值的碳基化学品和燃料,同时耦合间歇性的风能或太阳能,可以实现新能源的调峰和长期储存。

近年来,电催化材料在催化剂活性和选择性方面取得了显著进展,然而,流动电解池结构和电极构筑的创新设计仍然面临着巨大的挑战。因为工业级别的CO2RR电解池需要同时改善反应动力学和物质/电子的传递转移,利用大电流密度(>1 A/cm2)来降低运营成本,构筑大面积电极(>100 cm2)来减少固定投资。但是直至目前,这些研究挑战为进一步提升产物收率设置了一道牢不可破的边界,成为了商业化的瓶颈。

02 成果背景

针对上述问题,加拿大滑铁卢大学的陈忠伟院士、余爱萍教授和华南师范大学王新教授在电催化流动池的研究中取得了重大进展。他们提出了一种用于电催化CO2催化转化的新型流动电解池,利用CO2饱和的全液相阴极液对流流经多孔电极,原位生成气液固三相界面,减薄传质边界层,同时提升碳源、电子、质子和产物的传递转移,实现了超高产物收率,构筑了商业应用和基础研究之间的桥梁,为大型电化学转化装置的设计提供了新思路。

03 关键创新

(1)提出了一种新型流动电解池,利用CO2饱和的全液相阴极液对流流经过多孔电极,原位生成CO2(g)-液体-催化剂三相界面,降低传质边界层厚度到1.5 μm 以下;

(2)放大组装了4×100 cm2的商用电堆,CO产率可达90.6 ± 4.0 L/h,而且这种气体原位出溶电解池成功拓展到铜基阴极,并高效合成C2+产物。

04 核心内容解读

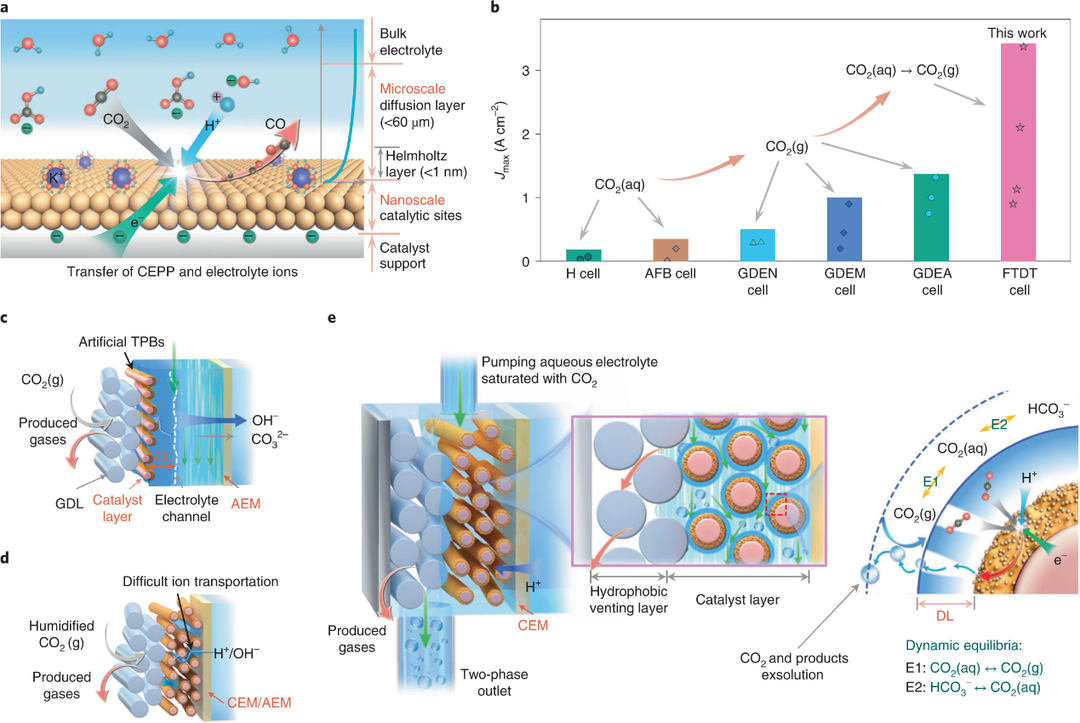

图1. CEPP 传递转移,不同的CO2RR电解池和动态三相界面的概念。(a) CEPP在催化表面附近不同长度尺度上的协同转移。(b)具有不同CO2供应的不同电解槽的最大电流密度。典型GDEA电池(c)和GDEM电池(d)的示意图。(e)FTDT池的图示,用于泵送CO2饱和的阴极电解液通过多孔电极,CO2从E1和E2的动态平衡中脱溶。CEM,阳离子交换膜;GDL,气体扩散层。@ Nature

理想的电极结构需要平衡反应物进料、反应动力学和产物排出等因素。具体而言,这些过程在很大程度上依赖于CEPP 传递转移的共同提升(图1a-b)。一般地,利用气体扩散电极(GDE)可以提高电解槽中CO2与催化剂的可利用性。如图1c所示,尽管三相界面获得了巨大的提高,有效地增大了装置的最大电流密度,但反应物CO2会与碱性电解液发生反应、生成碳酸氢盐和碳酸盐,形成沉淀。

另一种类型的GDE电解装置,如图1d所示,在气体入口处对CO2进行加湿,并与其他膜电极组件构成电解装置。这样的结构有利于提高稳定性,但由于离子电导率降低、质子可用性降低,使得装置的电解电流仍然较低。

本文提出了一种电解模型(图1e),通过使用泵来输送CO2饱和的水系电解液到多孔电极上,从而同时增强物质的转移效率。由于局部压力降低的显著影响,当流体被迫在多孔电极内流动时,气态CO2(g)的出溶发生,从而导致了三相界面的原位形成。随着反应的进行,这种三相界面会动态再生。

这种具有流动诱导动态三相界面的CO2RR电解槽,称为FTDT电解槽。由于扩散层厚度减少了十倍,极大消除了物质输运的限制。

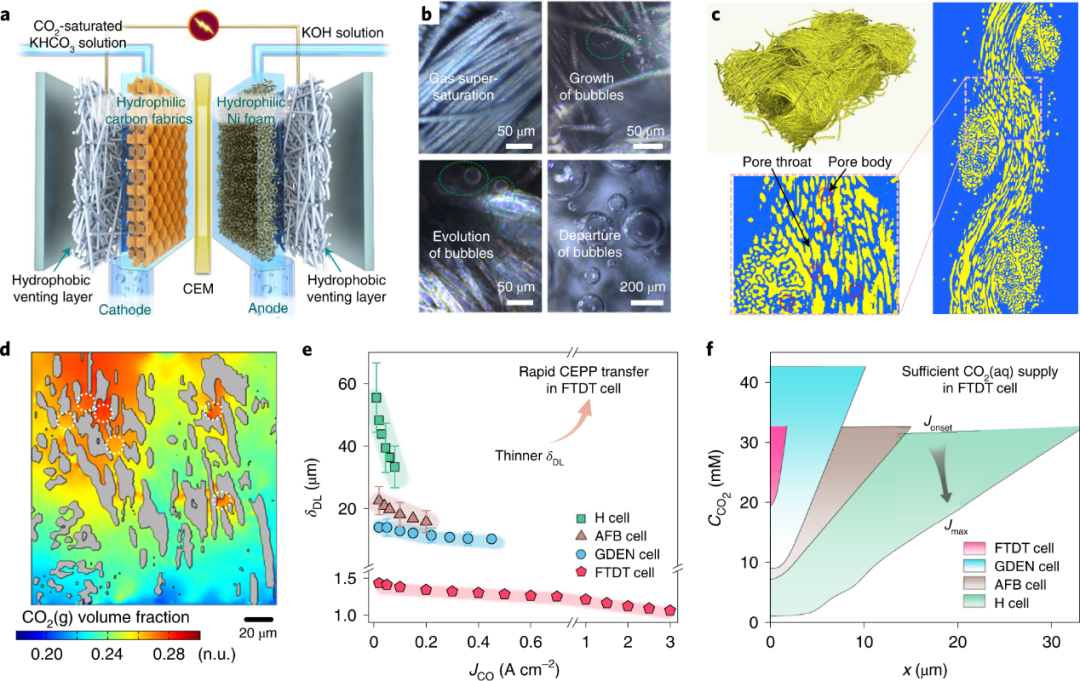

图2. CO2原位出溶电解池的结构和机理。(a)FTDT电池的示意图。(b)CFs内气态CO2和产品脱溶导致气泡形成过程的照片。(c)来自基于同步加速器的X射线显微断层摄影的CFs的内部尺寸。(d) CFs孔喉和孔体中模拟的CO2(g)体积分数。(e)模拟δDL和不同类型CO2RR电池的部分电流密度对CO产生的依赖性。(f)模拟了扩散层中CO2的浓度分布。@ Nature

为了进一步加快CO2的充分提取,局部压力降低,推进CO2(aq)→CO2(g)和HCO3-(aq)→CO2(aq)的平衡方向,促进CO2的溶出。CO2(g)的出溶发生在多孔电极内,如在FTDT电解槽中观察到的CO2气泡所示(图2a-b)。建立了基于同步加速器的X射线微断层扫描来模拟CO2的出溶(图2c-d)。

CO2的体积分数随流体通过多孔CF层的次数增加而增大。因此,压力的降低导致溶解度的降低和CO2的出溶。各种电解槽的δDL通过扩散/传输模型进行量化, FTDT池的δDL可以低于1.5微米,扩散层更薄,来自本体溶液的扩散梯度更小(图2e-f)。

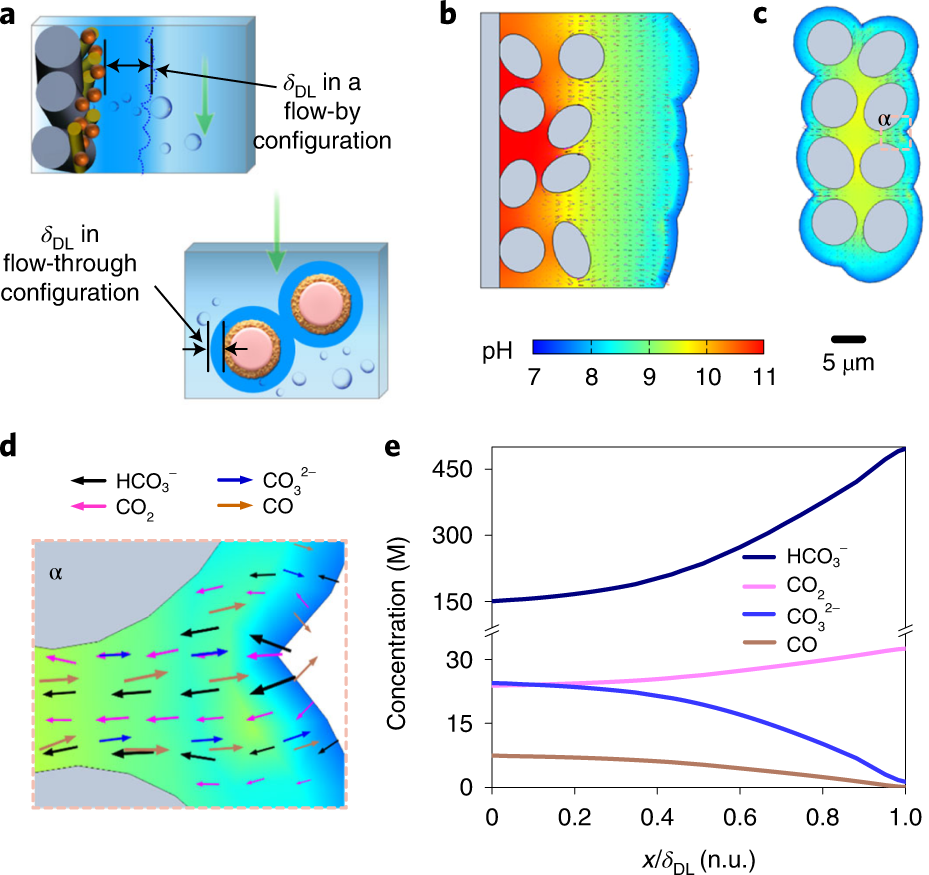

图3.流动结构的影响(a)流过式和流通式结构中扩散层的图示。流过式(b)和流通式(c)结构中电极附近模拟pH值的2D分布。b和c中的pH键和比例尺是一样的。(d)虚线框所示区域的模拟物种流动方向。(e)扩散层中的模拟物种分布。@ Nature

采用二维(2D)反应/扩散模型来模拟流经结构电极表面周围的局部微环境(图3a)。在阴极反应中,OH-离子在电极上产生,由于离子的输运有限,缓冲反应不足,无法完全平衡,导致电极/电解质界面附近的pH值局部升高(图3b-d)。薄的扩散层可通过降低浓度梯度来加速缓冲反应,并将局部pH值维持在9左右,从而解决了pH升高的问题,并有助于CO2的还原。

模拟的物种扩散方向和扩散层分布如图3e所示。碳酸氢盐是优势物种,在接近催化剂表面时显著下降,归因于缓冲反应和CO2RR。

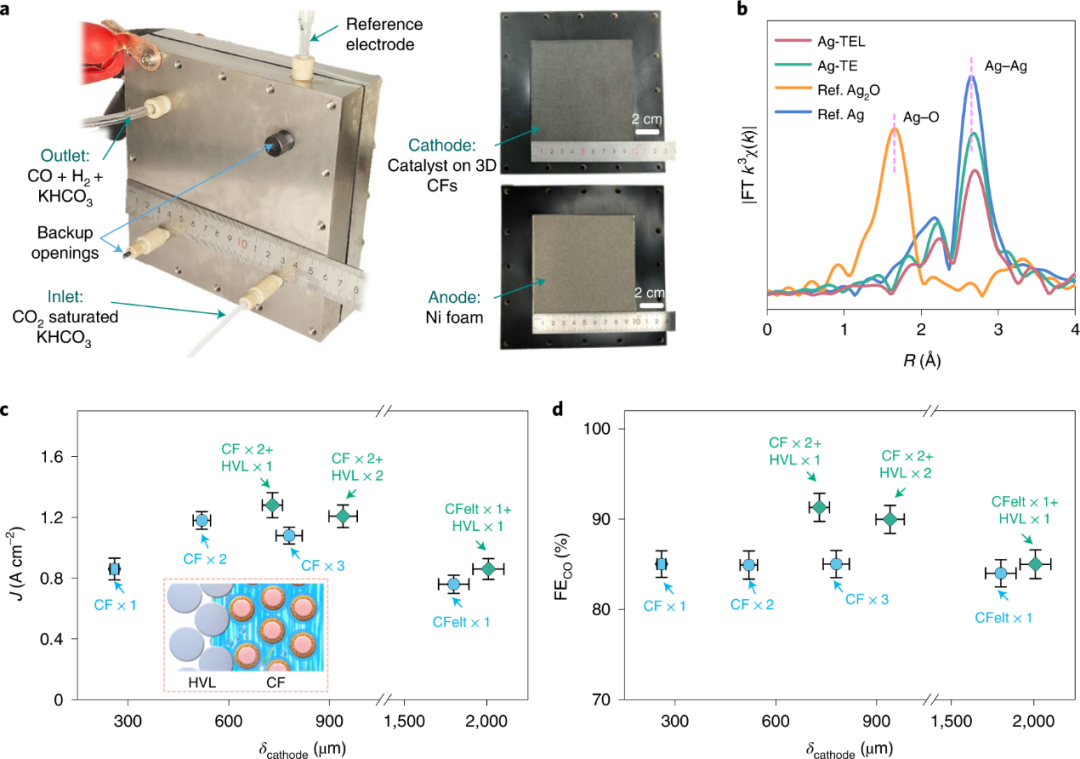

图4. 电解槽的优化。(a)EA为100 cm2的FTDT电池的照片。(b) Ag K边的傅里叶变换扩展X射线吸收精细结构谱。(c-d) 阴极厚度和配置对1 cm2 FTDT电池中的电流密度和FECO的影响。@ Nature

这种水相流动结构也可以通过催化剂前驱体的强制对流进行原位电沉积,来实现彻底的催化剂涂覆(图4a)。通过Ag纳米粒子(NPs)的原位电沉积和随后的l-半胱氨酸配体修饰,在CFs上生长阴极催化剂,记为Ag-TE和Ag-TEL。傅立叶变换(FT)扩展的X射线吸收精细结构光谱支持来自Ag-TEL配体的结构修饰(图4b)。

在催化剂和系统优化之后,组装了具有三个典型电极面积(EAs)的FTDT电池。最优的组合是具有两层亲水CFs和一层HVL的阴极提供了最高的生产率(图4c,d),归因于足够的活性位点和低欧姆损耗的平衡。

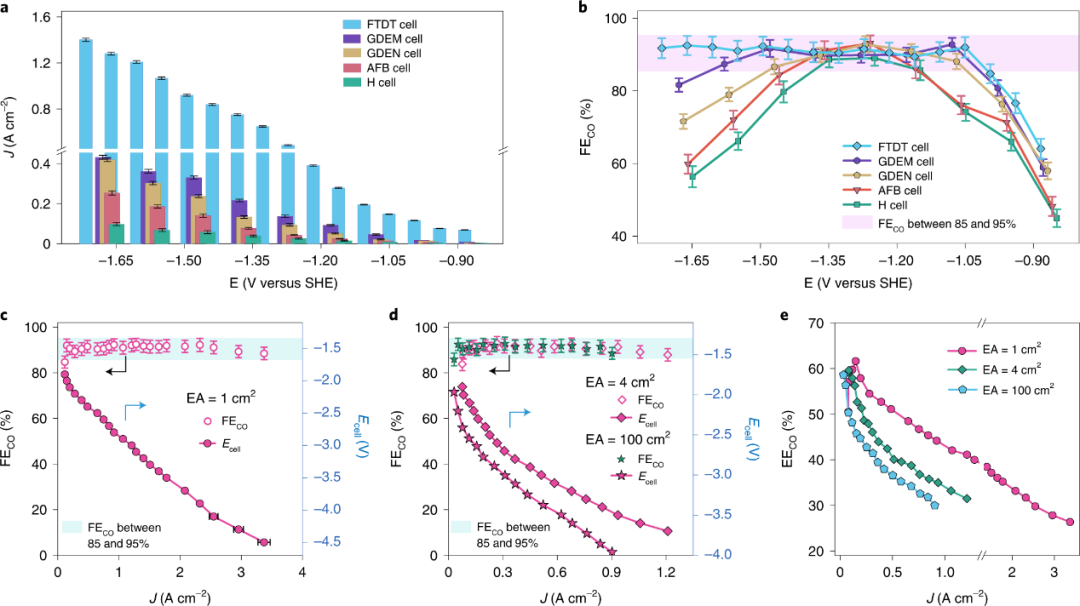

图 5. FTDT电池的性能。(a-b)电流密度和FECO在一系列电势下,本工作中组装的不同电池与标准氢电极(SHE)的比较。(c) EA = 4和100 cm2 (d)。(e)具有不同EAs的FTDT电池的能量效率。@ Nature

本研究使用Ag-TEL催化剂组装了5种具有1 cm2电极的电解槽。可以观察到,FTDT电解槽不仅具有明显更高的电流密度,而且在更宽的电位窗口具有更高的FECO(图5a-b)。这表明Ag-TEL催化剂在FTDT电解槽中促进了CEPP的输运和反应动力学。图5c-d显示了一个FTDT电池,在全电池电压(Ecell)为3.5 V时,电流密度为1.78 A·cm–2,FECO为92.0±3.0%。

流通式结构也有助于延长反应物-催化剂的界面,并消除伴随的流通结构中催化剂不能充分利用的停滞区。电解液被泵送并强制通过电极的深度,这有助于同时进行有效的CEPP转移,从而导致能量效率(EE)超过40%,在电流密度为1A cm–2的1 cm2 FTDT电解槽中,溶解的CO2阴极电解液的碳转化效率约为10%(图5e)。

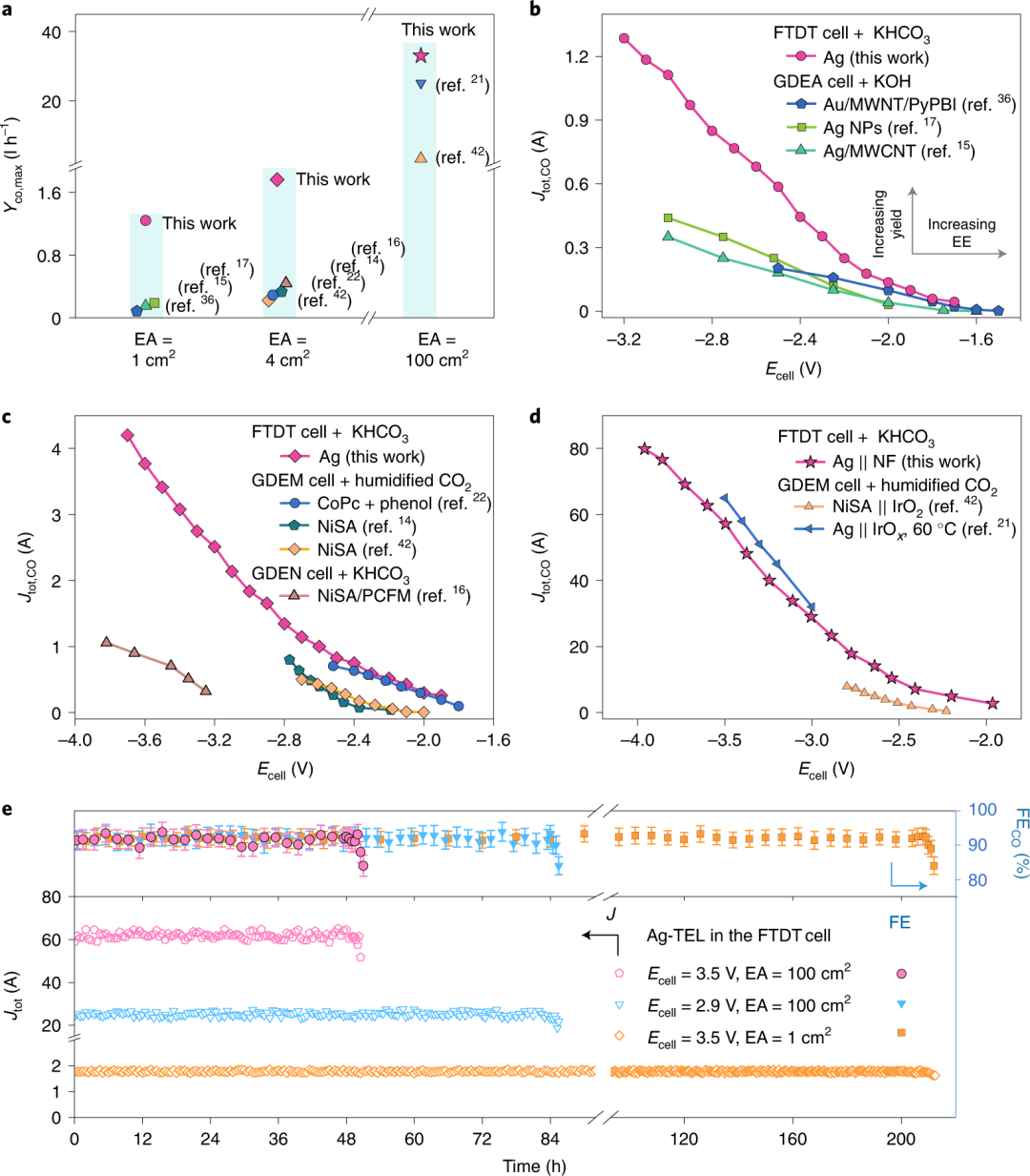

图 6. 该新型电解装置与以往报道的电解装置进行性能比较。(a)不同EAs下的CO产率。(b–d) 具有不同EAs的各种类型电解槽中CO (Jtot,CO)的部分电流。(e)在不同电池电压下对1 cm2和100 cm2 FTDT电池的电极稳定性测试。@ Nature

使用配体修饰的Ag阴极和NF阳极,具有10 × 10 cm2商业电极尺寸的按比例放大的FTDT电池在4.0 V的Ecell下实现了具有成本竞争力的CO2到CO的转化,具有33.3 l h–1的优异CO (YCO)产率(图6a)。与在具有不同EAs的各种类型流通池中使用最新催化剂时的性能进行了比较,FTDT电池的优越性能可归因于具有紧凑组件的薄扩散层和流通诱导的动态TPB,以及通过原位电沉积将配体改性的Ag催化剂涂覆到3D CFs上,并均匀分布在整个CF基底上(图6 b–d)。1 cm2 FTDT电池中的Ag-TEL电极显示出超过210小时的稳定性,电流密度为1.75±0.10 A·cm-2,在3.5 V的Ecell下FECO为92.1±2.6%(图6e)。

图 7. 碳酸氢盐在CO2供应和运输中的作用。(a)由于快速溶剂化和缓冲反应,CO2RR过程中的碳循环图解。(b)使用0.1 M H13CO3-溶液作为电解质,通过两步测量,从产生的气态CO和残余CO2中获得DEMS信号。(c) 定制的AFB池中的原位拉曼光谱。@ Nature

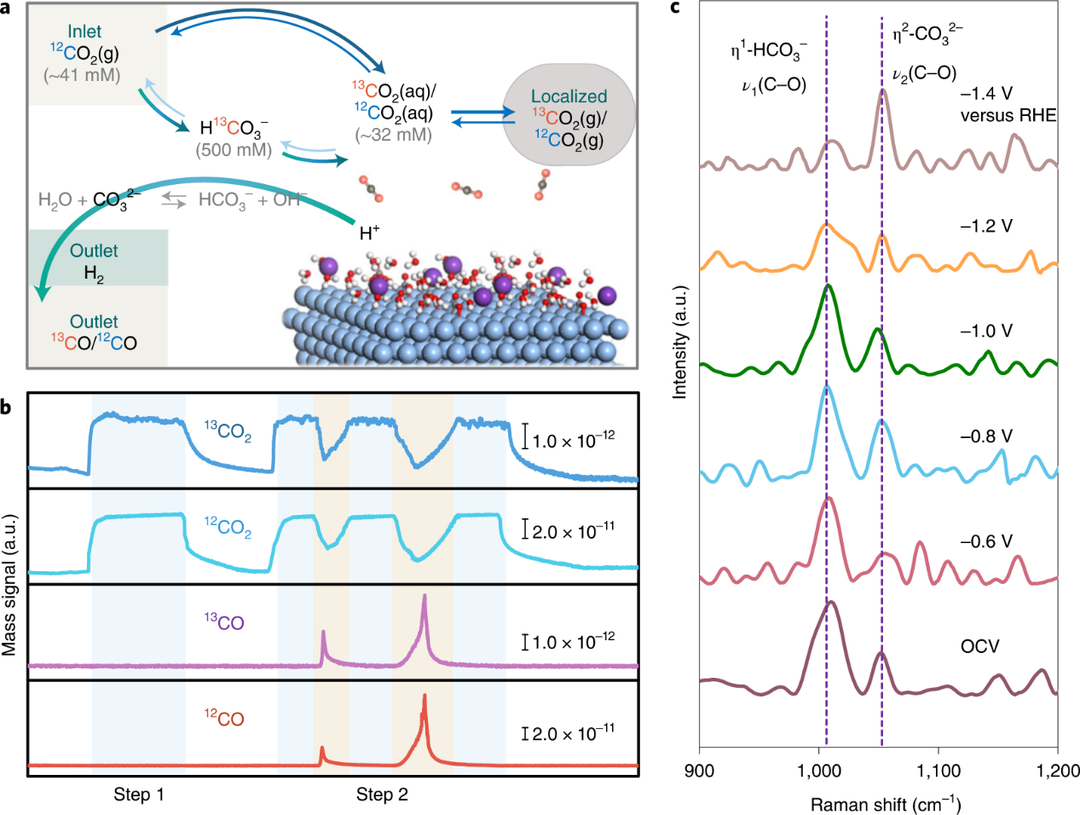

假设FTDT电池充分利用了含水电解质中的平衡HCO3-(水溶液) CO2(水溶液)和CO2(水溶液)CO2(g) (图7a)。 准原位微分电化学质谱法(DEMS)采用同位素标记的测量来确认这些快速平衡(图7b)。在施加或不施加电势的情况下,液体池中存在两条CO2转移路径,如图7a所示:入口12CO2(g) → 12CO2(aq)和13 HCO3-→13CO2。因此,HCO3-通过快速缓冲反应充当CO2分子的关键转运体。

图7c中通过定制的AFB池中的原位拉曼光谱表征进一步描述了HCO3-的作用。催化表面上的HCO3-与偏压高度相关,该偏压与CO2到CO转化的选择性直接相关。随着偏置电位变得更负(相对于可逆氢电极(RHE)为1.0 V),HCO3-中的C–O键峰逐渐降低,同时FECO下降。

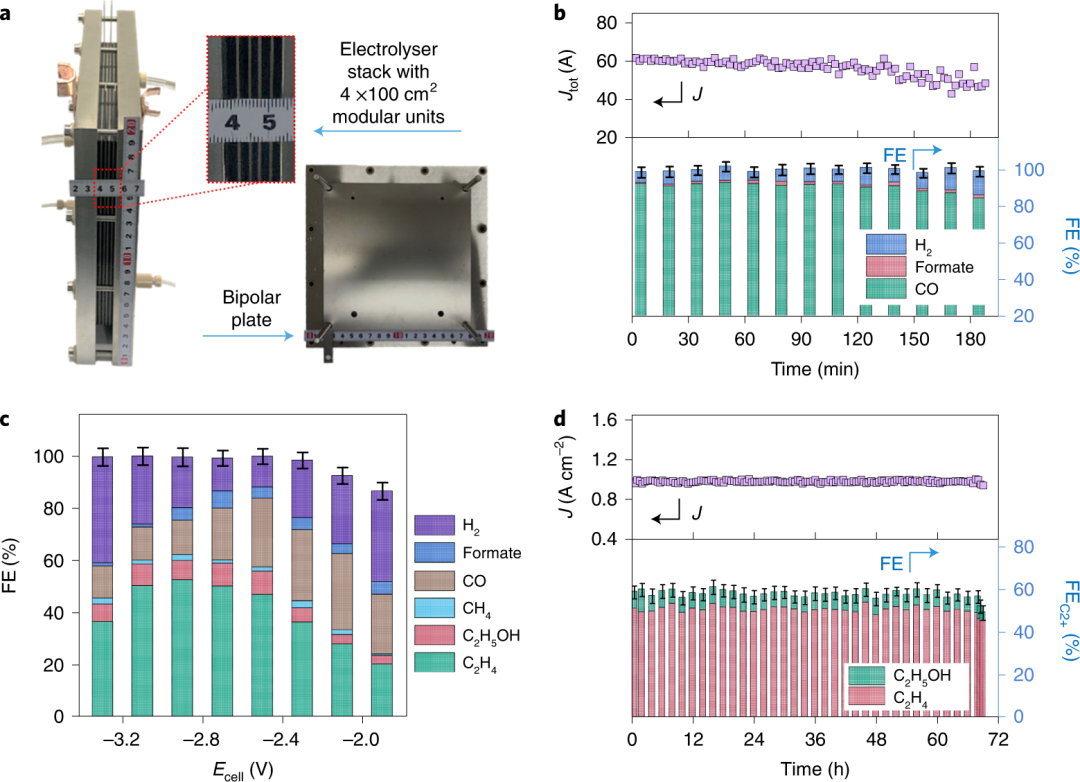

图 8. 对装置进行放大,并使用Cu材料来大规模电解CO2制取C2+产物。(a)带有四个模块化单元的100 cm2 FTDT电池组的照片。(b)在14 V电池堆电压下,在100 cm2 FTDT电池堆测试中Ag-TEL电极的总电流和选择性分布。(c)在1 cm2的FTDT池中用Cu-TE电极检测产物的FE。(d) 在1 cm2的FTDT电池中使用Cu-TE在3.1 V全电池电压下通过C2+产品的电流密度和FE进行稳定性测试。@ Nature

流通诱导的动态TPB的概念也可以容易地集成到电池堆中。在这方面,组装了具有四个模块化单元的按比例放大的4×100 cm2电解槽堆(图8a)。在14 V的电池堆电压下,总电流为59.0±2.6a,为了与单个模块化单元相比较,这转化为3.5 V的电池电压(图8b)。

一氧化碳产量在最初的120分钟内保持在90 L·h-1左右,在第三个小时内保持在70.6 L·h-1以上。这样的生产率打破了工业CO2升级的界限。在3.1 V的电池电位下,FTDT电池FEC2+保持在55%以上,Ecell在2.7和3.1 V之间(图8c)。使用铜阴极的FTDT电池在68小时内表现出良好的稳定性(图8d)。

这些结果表明,这种电极和电池结构的设计策略具有广泛的适用性在商业上相关的电流密度下,高选择性地将液体电化学转化为气体的解决方案。

05 成果启示

FTDT电解池对于连续的大规模CO2还原反应具有稳定的一氧化碳产量(在100 cm2的FTDT电解池中50小时为23.4±0.9 L·h-1,在4 × 100 cm2的电解槽组中最初2小时为90.6±4.0 L·h-1),这为工业应用提供了机会。气体-电解质-催化剂界面和δDL的十分之一降低有助于同时发生CEPP转移,因此在使用功能化银阴极时,电流密度超过3 A·cm-2。

这项研究提供了一种具备超高收率的新型气体原位出溶电解池,为大型电化学转化装置的设计提供了新思路,构筑了商业应用和基础研究之间的桥梁。

审核编辑:刘清

-

原电池电解池综合练习2009-11-06 1030

-

原电池和电解池的区别2019-07-10 87743

-

电催化与电催化电极的原理及研究2021-02-10 3566

-

中国研究团队研究出用于CO2电催化转化的离子液体基电解质2021-04-07 3499

-

一种用于低浓度CO2的有效光还原的技术2022-09-02 2657

-

蜂窝状多孔结晶异质电催化剂实现高效的CO2吸附/活化2022-09-30 3839

-

CO2原位出溶电解池的结构和机理2022-10-10 3893

-

介绍三金属电催化剂对C2醇的电催化机理2022-10-20 3716

-

CO2转化为C2产物的高效光催化剂的设计研究2022-11-25 4287

-

如何更好地报道CO2电还原的性能?2023-01-08 2459

-

分子催化剂助力酸性条件下的CO2还原2023-01-10 2707

-

CO2辅助生成富含晶界的Cu催化剂实现高效CO-CO偶联2023-03-17 1797

-

介绍一种微调催化性能的有效方法2023-05-06 1309

-

大面积二维Cu2Te垂直阵列催化剂助力CO2电还原2023-07-17 2237

-

电解池的工作原理是什么?电解池的构成?2024-04-28 12305

全部0条评论

快来发表一下你的评论吧 !