基于TI GaN高频设计挑战

电子说

描述

全球汽车制造商致力于通过解决消费者对行驶里程、充电时间和可负担性等主要问题来加速电动汽车的采用,因此要求增加电池容量和更快的充电能力,而尺寸、重量或组件成本几乎没有增加。

电动汽车(EV)车载充电器(OBC)允许消费者直接从家中的交流电源或公共或商业网点为电池充电,该充电器正在经历快速变化。提高充电速率的需求导致功率水平从3.6 kW增加到22 kW,但与此同时,OBC必须安装在现有的机械外壳内,并始终由汽车携带,而不会影响行驶里程。最后,有一个运动是将OBC功率密度从4 kW / L提高到4 kW/ L。

开关频率的影响

OBC本质上是一个开关模式电源转换器。变压器、电感器、滤波器和电容器等无源元件以及散热器构成了其重量和尺寸的大部分。增加开关频率意味着更小的无源元件。然而,较高的开关频率会导致功率金属氧化物半导体(MOSFET)和绝缘栅双极晶体管等开关元件的功率耗散增加。

减小尺寸需要进一步降低功率损耗以保持相同的元件温度,因为现在可用于提取热量的表面积更小。这种较高的功率密度要求同时提高开关频率和效率。这就是硅基功率器件难以应对的挑战。

提高开关速度(器件端子之间电压和电流的变化速度)将从根本上降低开关能量损耗。这是必要的,否则实际的最大频率是有限的。其端子之间具有较低寄生电容的功率器件(在低电感电路路径布置中经过精心设计)可提供正向路径。

超越硅

使用宽带隙半导体(如氮化镓 (GaN) 和碳化硅 (SiC))构建的功率器件凭借其器件物理特性,可提供显著降低的电容,从而实现可比的导通电阻和击穿电压。较高的击穿临界电场(GaN与硅的10倍)和较高的电子迁移率(GaN与硅的》33%)有效地同时实现了较低的导通电阻和较低的电容。因此,GaN和SiC FET本身就能够以比硅更低的损耗在更高的开关速度下工作。

GaN的优势尤其引人注目:

GaN的低栅极电容可在硬开关期间实现更快的导通和关断,从而降低交越功率损耗。GaN的栅极电荷品质因数为1 nC-Ω。

GaN的低输出电容可在软开关期间实现快速的漏源转换,特别是在低负载(磁化)电流下。例如,典型的GaN FET的输出电荷品质因数为5 nC-Ω而硅在25 nC-Ω。这使得设计人员能够使用小死区时间和低磁化电流,这对于提高频率和减少循环功率损耗是必要的。

与硅和SiC功率MOSFET不同,GaN晶体管的结构中没有固有的体二极管,因此没有反向恢复损耗。这使得新的高效架构(如图腾柱无桥功率因数校正)在数千瓦时非常实用,这在以前是硅器件无法实现的。

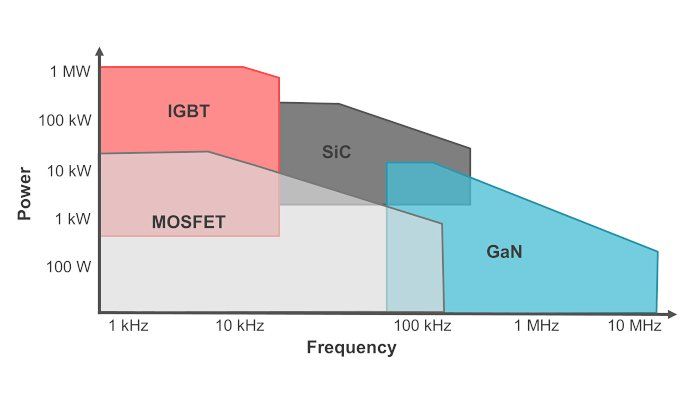

所有这些优势使设计人员能够利用GaN在更高的开关频率下实现高效率,如图1所示。GaN FET 的额定电压为 650 V,适用于高达 10 kW 的应用,如服务器 AC/DC 电源、EV 高压 DC/DC 转换器和 OBC(并联堆叠达到 22 kW)。碳化硅器件可提供高达1.2 kV的高载流能力,非常适合EV牵引逆变器和大型三相电网转换器。

图 1.GaN在实现超高频应用方面超越了所有技术。

高频设计挑战

开关几百伏时,典型的10 ns上升和下降时间需要仔细设计,以避免寄生杂散电感效应。FET和驱动器之间的共源和栅极环路电感起着以下关键作用:

公共源电感可限制漏极至源极瞬态电压 (dV/dt) 和瞬态电流 (dI/dt),从而降低开关速度,并增加硬开关期间的重叠损耗和软开关期间的转换时间。

栅极环路电感可限制栅极电流 dI/dt,从而降低开关速度并增加硬开关期间的重叠损耗。其他负面影响包括增加米勒导通的敏感性,导致额外功率损耗的风险,以及引入设计挑战以最小化栅极绝缘体电压过应力,如果缓解不当,则会降低可靠性。

因此,工程师可能需要求助于铁氧体磁珠和阻尼电阻器,但这些会降低开关速度,并且与提高频率的目标背道而驰。虽然GaN和SiC器件本质上可以适应高频操作,但获得其全部优势仍然意味着克服系统级设计挑战。一款设计巧妙的产品,考虑到易用性,稳健性和设计灵活性,将加速技术采用。

来自TI的氮化炛场效应管

德州仪器 (TI) 的完全集成的 650V 汽车 GaN FET 旨在提供 GaN 的高效率、高频开关优势,而没有相关的设计和元件选择缺陷。在低电感四通道扁平无引线 (QFN) 封装中将 GaN FET 和驱动器紧密集成在一起,可显著降低寄生栅极环路电感,消除对栅极过应力和寄生米勒导通的担忧,而极低的共源电感可实现快速开关并降低损耗。

LMG3522R030-Q1 与 C2000™ 实时微控制器(如 TMS320F2838x 或 TMS320F28004x)中的高级控制功能相结合,可在电源转换器中实现大于 1 MHz 的开关频率,与现有的硅和 SiC 解决方案相比,磁性元件尺寸减小了 59%。

经过验证的漏源压摆率为》100 V/ns,与分立式FET相比,开关损耗降低了67%,而其在30 V/ns至150 V/ns之间的可调节性可以在效率和电磁干扰之间进行权衡,从而降低下游产品设计风险。集成的电流保护功能提供稳健性,而新增的功能包括用于有源电源管理的数字脉宽调制温度报告、健康状态监控和理想二极管模式,如 LMG3525R030-Q1 中提供的那样,无需自适应死区时间控制。12 mm x 12 mm 顶部冷却 QFN 封装还支持增强的热管理。

TI GaN 器件具有超过 4000 万小时的器件可靠性,10 年使用寿命《1 的故障及时率,可提供汽车制造商所期望的耐用性。TI GaN 在广泛可用的硅衬底上制造,并在 100% 内部制造设施中使用现有工艺节点,与基于 SiC 或蓝宝石衬底构建的其他技术不同,TI GaN 具有明确的供应链和成本优势。

审核编辑:彭静

-

贸泽推出TI LMG1210 MOSFET和GaN FET驱动器 高频应用的好选择2019-09-29 2034

-

TI助力GaN技术的推广应用2018-09-10 2733

-

TI全集成式原型机助力GaN技术推广应用2018-09-11 2287

-

基于GaN的高效率CrM图腾柱PFC转换器包括BOM及层图2018-10-25 3668

-

应用GaN技术克服无线基础设施容量挑战2018-12-05 2685

-

GaN是高频器件材料技术上的突破2019-06-26 4260

-

GaN HEMT在电机设计中有以下优点2019-07-16 3211

-

在GaN解决方案门户上查看TI完整的GaN直流/直流转换产品组合2019-07-29 2806

-

什么是GaN?如何面对GaN在测试方面的挑战?2021-05-06 2663

-

基于GaN的CrM模式的图腾柱无桥PFC参考方案的设计2022-01-20 2915

-

使用高频高效LLC模块基于GaN功率集成电路的CPRS变压器2023-06-16 666

-

GaN功率半导体与高频生态系统2023-06-25 1667

-

GaN的驱动电路有哪些挑战?怎么在技术上各个突破?2023-11-07 1804

-

微波GaN HEMT 技术面临的挑战2023-12-14 892

-

在微型逆变器上使用TI GaN的优势2024-09-04 357

全部0条评论

快来发表一下你的评论吧 !