体相扩散率和界面形貌对金属负极剥离容量的影响

描述

研究背景

作为锂离子电池负极材料,金属锂因其高比容量(3860 mAh·g-1)而备受关注。然而,锂的体相扩散率往往是决定循环行为的一个限制因素。特别是,在固态电池循环过程中,需要锂原子的快速体扩散来维持金属锂电极与固体电解质之间的界面接触。

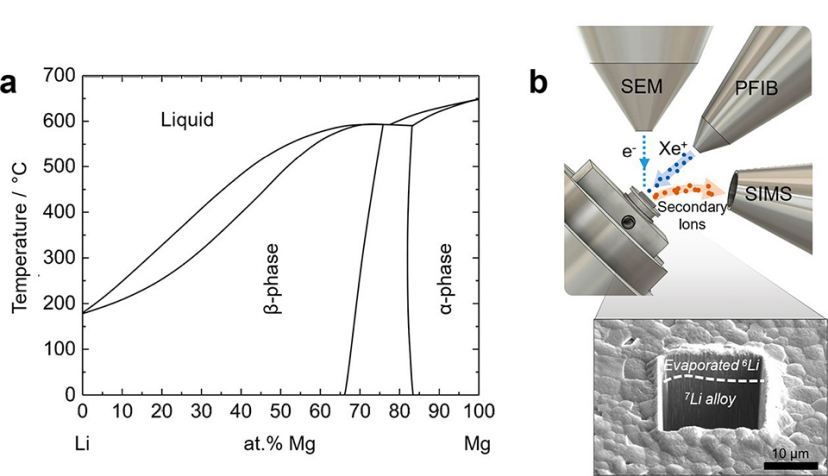

锂合金的使用有助于与固体电解质形成更稳定的界面。这通常归因于锂合金中锂的快速扩散。据报道,许多合金的锂扩散率显著超过锂自扩散率。Mg在Li中的溶解度范围非常宽(图1a),因此,锂镁电极在电化学循环过程中可能不发生相变,从而有望提供更好的微观结构稳定性。然而,Li-Mg合金中的锂扩散率值在文献中存在差异。

成果简介

近日,牛津大学Chris R. M. Grovenor教授在ACS Energy Letters上发表了题为“On the Relative Importance of Li Bulk Diffusivity and Interface Morphology in Determining the Stripped Capacity of Metallic Anodes in Solid-State Batteries”的论文。该工作用同位素示踪法研究了锂在Li-Mg合金中的扩散率,发现镁的存在减缓了锂的扩散。

在大的剥离电流下,脱锂过程是扩散限制的,因此锂金属电极比锂镁电极产生更大的容量。然而,在较低的电流下,从锂镁电极中可以提取更多的锂,证明合金可以保持一个更稳定的扩散路径到固体电解质表面,从而提高了锂的有效扩散率。

研究亮点

(1)本工作通过使用同位素示踪法直接测量锂在锂镁合金中的锂扩散率。为此,通过耦合两种具有不同同位素浓度的材料来制备同位素异质结构。为了确保两种材料之间的紧密接触,使用热蒸发将示踪同位素薄膜沉积在不同同位素浓度的样品上。图1b显示,安装在等离子体聚焦离子束(PFIB)仪器中的二次离子质谱(SIMS)探测器用于跟踪同位素浓度随深度的变化,从中可以得出扩散系数。

(2)SIMS分析显示,锂在Li-Mg合金中的扩散率比锂在金属锂中的自扩散率低约1个数量级。因此,使用锂镁合金负极使得固态电池性能改善不是因为锂扩散率增加导致的。当采用石榴石固体电解质时,金属锂在大剥离电流密度下优于合金负极。然而,低温PFIB切片研究显示,合金负极与固体电解质的接触更稳定,因此在较小的剥离电流密度和无外部压力下能够获得更大的容量。

图 1、(a)Li-Mg体系的平衡相图。(b)用SIMS测量扩散率的实验装置。

图文导读

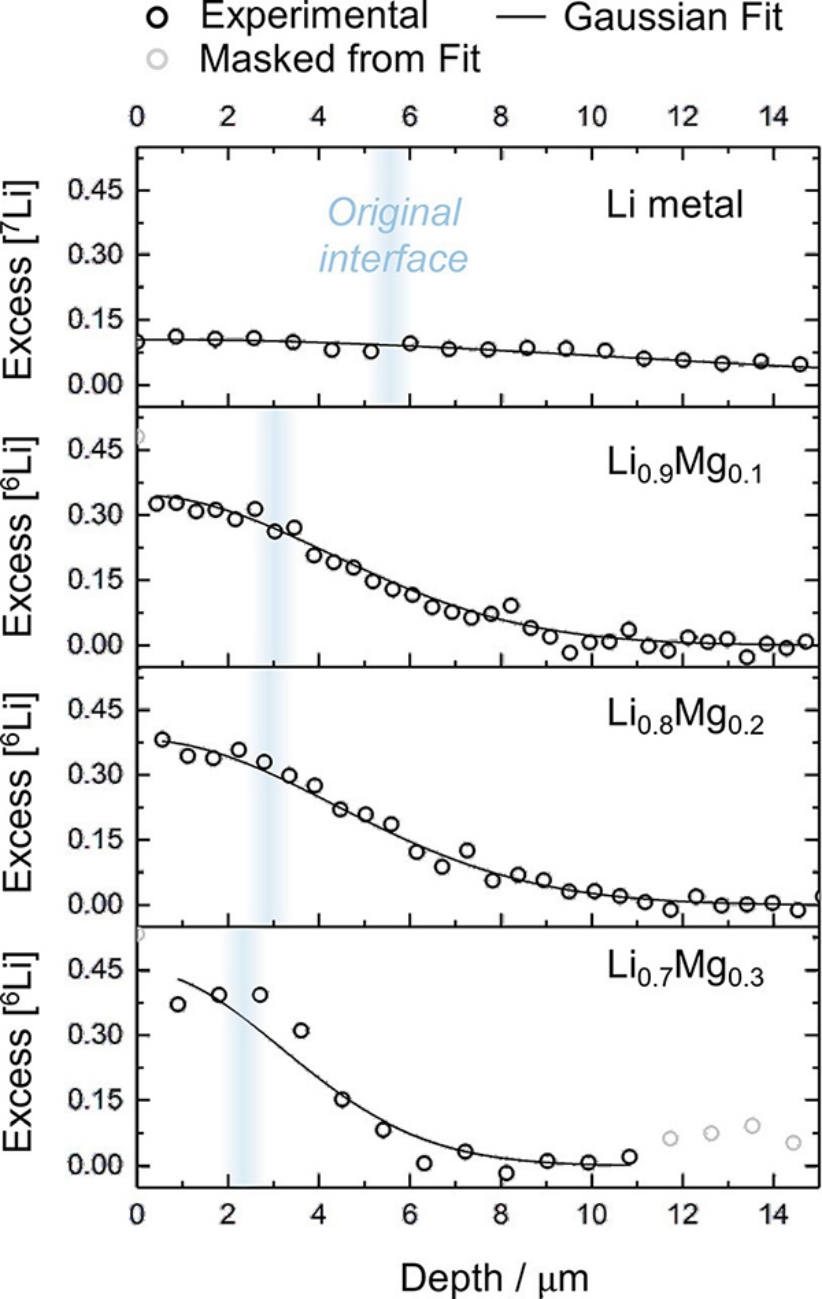

为了研究金属锂的自扩散,将厚度为~5 μm的7Li薄膜热蒸发到6Li上。为了测量7Li-Mg合金中的扩散,6Li被蒸发到合金表面。图2显示了从热蒸发开始60分钟,同位素示踪剂在不同基质中的典型扩散分布图。

图 2、从示踪物沉积开始60分钟后,示踪同位素进入基质的过量浓度SIMS扩散曲线。从顶部开始:7Li变成6Li,然后6Li变成7Li1–xMgx,x=0.1、0.2和0.3。通过横断面二次电子成像推断出示踪剂与衬底之间原始界面的位置。

根据图2中7Li向6Li的扩散分布,计算出锂自扩散(示踪剂扩散)系数DLi*为(1.6±0.1)×10-10cm2·s-1,与以往文献报道基本一致。然而,锂在锂镁合金中的扩散率并没有得到改善。基于图2中的扩散曲线,在10、20和30 at.%Mg时,锂的本征扩散系数DLi分别为(2.4±0.1)、(2.6±0.1)和(1.4±0.2)×10–11cm2·s–1。这种较慢的扩散率也可以在图2中看到,在所有情况下,Li-Mg合金上示踪同位素的表面浓度都大于金属锂。

Li-Mg合金中的β相是一种置换固溶体,由于Li和Mg的戈德施密特半径只有几个百分点的差异,因此可以假设锂在Li-Mg中的扩散机制与锂单质中相同,都是通过空位扩散。金属锂和锂镁合金材料之间的另一个可能影响测量扩散率的差异是晶粒尺寸,但所有材料的晶粒尺寸都在100 μm量级,因此晶界对整体扩散通量的贡献应该是相似的,可以忽略不计。

当考虑锂通量扩散到Li-Mg合金中时,存在一个成分梯度,该梯度会引入相关的活性梯度,但一般来说,向较低熔点基体A中添加较高熔点的元素B应会降低DA的值。

测出的DLi值与文献中基本一致,例如Korblein等人(使用核磁共振<7×10–11cm2·s–1)和Zhang等人(使用中子断层扫描技术6×10–11cm2·s–1),以及Krauskopf等人(3×10–11cm2·s–1)对Li-Mg合金与固体电解质接触的研究。静电位电化学滴定法测得的Li-Mg合金中锂扩散率更高,与文献的差异较大,这可能是由于电化学方法得到的扩散系数受合金微观结构及其表面形貌的影响,多孔结构越大扩散系数越大。

事实上,对于这种方法,计算扩散系数需要知道合金的真实表面积。这些不确定性的来源会导致扩散率误差高达4个数量级。而这里使用的示踪剂扩散法能够直接探测体扩散率,而不需要模型假设。

根据Schmalzried和Janek的模型预测,本研究中发现锂的自扩散率DLi*过低,即使在较小的电流密度(50-200 μA·cm-2)下,锂电极也无法与固体电解质保持形貌稳定的界面,因此除非施加较大的外部压力,否则在剥离过程中会形成空洞。锂镁合金中DLi值越小,说明锂镁合金负极的锂化和剥离动力学越慢。

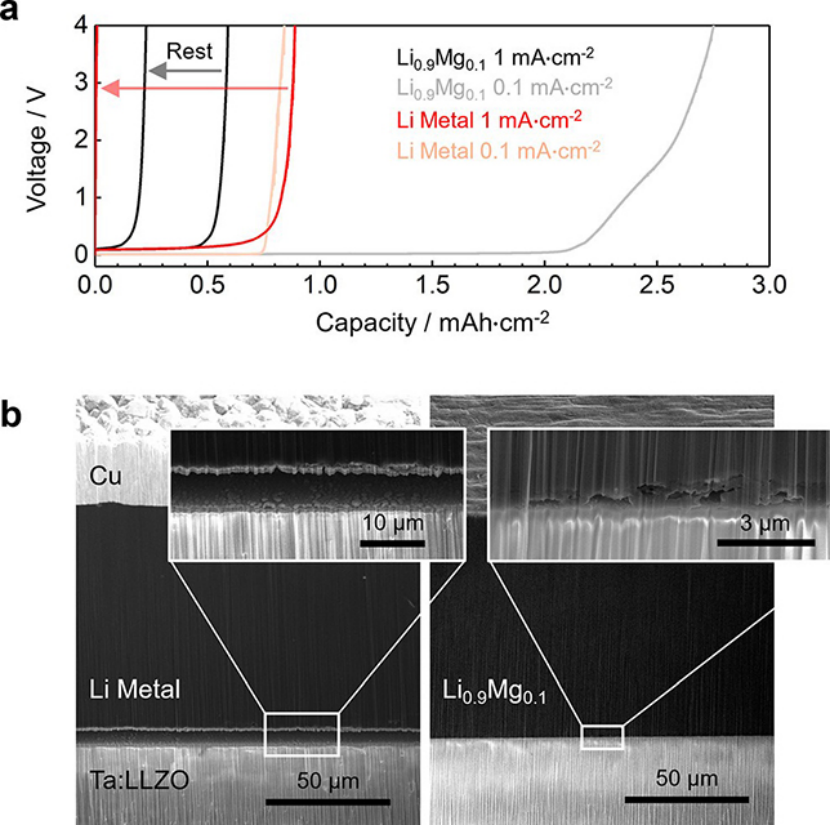

通过将锂和Li0.9Mg0.1电极与锂石榴石固体电解质Ta:LLZO接触,并进行剥离实验证实了这一点。在剥离过程中不施加外部压力,即负极中的锂通量只取决于锂扩散率,可以排除蠕变变形的影响。图3a显示了在1 mA·cm-2下的剥离电位曲线。当固体电解质表面的锂浓度降低时,电池的极化随时间增加而增加。

用低温PFIB对这些界面进行横切面分析(图3b),结果表明,对于金属锂电极来说,界面形成了大的空隙,几乎完全与电解质失去接触。然而,Li0.9Mg0.1合金电极能够与固体电解质保持更稳定的接触形态。锂以相同的速度从两个电极中剥离出来,尽管使用Li0.9Mg0.1很大程度上防止了大空隙的形成,但其较慢的体相锂扩散率(DLi)使得只能剥离有限容量的锂。

有趣的是,如果Li0.9Mg0.1电极在第一次脱锂后停留几个小时,由于维持了扩散路径,锂可以扩散回固体电解质表面,在随后的剥离步骤中可以获得一些额外的容量(图3a)。相比之下,锂金属电极和固体电解质之间完全失去接触,在没有外部压力的情况下无法恢复接触,即使在休息期之后也无法继续剥离。

图 3、(a) 在1 mA·cm-2和0.1 mA·cm-2下,锂和Li0.9Mg0.1电极的剥离实验。(b) 在1 mA·cm-2下,工作电极剥离后的低温PFIB截面二次电子图像。

图3a显示,当使用较小的剥离电流(0.1 mA·cm-2)时,锂金属电极获得了相似的容量,这表明在不施加外部压力的情况下,在相同的剥离容量后形成了类似数量的空洞。然而,由于Li0.9Mg0.1能够与固体电解质保持良好的接触,从Li0.9Mg0.1电极中脱出的容量是1 mA·cm-2下的4倍多。这一结果表明,如果脱锂速率足够低,锂原子的体相扩散可以向界面提供足够的通量。

在实际运行条件下,合金电极的锂活性会发生变化,且很难预测,这可能会改变锂扩散率(DLi应取决于锂的局部浓度)和电荷转移效率。然而,从上面报道的结果和以前的研究中可以发现,扩散系数会随着镁含量的增加而减小,这与熔化温度的急剧升高是一致的(见图1a)。

然而,锂镁合金似乎能够通过部分脱锂的锂镁相,使负极主体中的锂原子连续进入固体电解质表面,而锂不会通过锂电极中的空隙扩散。因此,可以通过考虑有效锂扩散率来理解锂镁合金的行为,该扩散率考虑了锂的体扩散率,以及不同的孔隙形态控制电极和固体电解质之间接触面积的方式。当锂金属电极中形成空洞时,其有效扩散率迅速下降。锂镁电极具有较小的初始有效扩散率,但在循环过程中界面形貌更稳定,因此在小剥离速率下提高了容量。

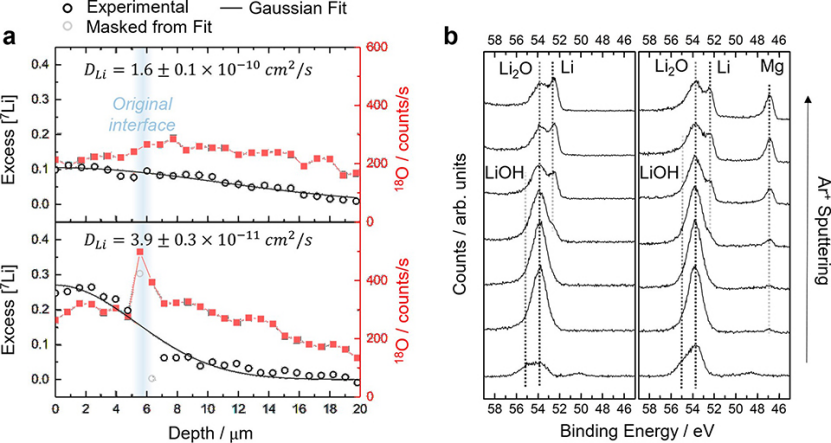

在锂扩散率实验期间,应注意尽量减少蒸发示踪薄膜与6Li或7Li-Mg衬底之间的界面污染。然而,一些污染是不可避免的。为了了解其对锂扩散率的影响,图4a比较了7Li到6Li的两个扩散曲线,其中6Li衬底是在7Li示踪物沉积之前在具有不同污染程度的手套箱中制备的。

在含有~1ppm H2O和O2的手套箱中,用SIMS采集的18O信号显示,原始7Li–6Li界面处有一个明显的峰,表明控制较差的环境中,6Li表面受到污染。在这种情况下,测量到的扩散系数比之前报道的值低一个数量级,所以即使是少量的污染也会对测量到的锂扩散率产生很大的影响。

图 4、(a)示踪剂沉积开始后60分钟,7Li向6Li的扩散曲线,包括18O SIMS信号。上图:在H2O和O2含量<0.1 ppm的手套箱中制备的6Li基底。下图:在H2O和O2含量~1 ppm的手套箱中制备的6Li基底。(b)6Li(左)和7Li0.9Mg0.1(右)新鲜表面的Li 1s和Mg 2p XPS信号。采用Ar+进行深度溅射。

另外,还通过XPS分析研究了6Li和Li-Mg表面的污染程度(图4b)。即使是新鲜的表面也含有一些来自锂氧化物和氢氧根的信号,但在XPS室中进行原位Ar+溅射可以揭示底层的金属信号。在所有电极表面都可以看到相同的污染物种类。因此,在金属锂和锂镁合金上,表面污染对锂扩散率测量的影响应该是相似的。

总结与展望

本工作利用同位素示踪法研究了锂在10、20和30 at.%的锂镁合金中的扩散率,以及锂的自扩散率,其中采用SIMS跟踪同位素扩散。结果表明,锂在Li-Mg中的扩散率(∼2×10–11cm2·s–1)大大低于锂的自扩散率(1.6×10–10cm2·s–1)。尽管锂镁合金中锂体扩散率较小,但如果使用相对较小的电流密度,锂镁合金可以提供比锂金属电极更大的剥离容量。

这是因为Li-Mg合金与固体电解质能够保持稳定的界面接触,从而使得锂原子可以持续扩散到电解质表面。也就是说,界面形态的改善提高了运行稳定性。而锂金属电极中的大空隙阻碍了锂原子的传输,即使负极中的体扩散系数较大。然而,当使用较大的电流密度时,锂镁合金电极中较慢的体扩散动力学最终会限制剥离容量,因此在这些条件下,锂金属电极性能更好。

如果要在大电流密度下使用固态电池,那么寻找具有快速锂体扩散率的锂合金仍然很重要。

审核编辑:刘清

-

图形反转工艺用于金属层剥离的研究2009-10-06 0

-

请问为什么在我光刻镀膜完之后用丙酮剥离金属老掉呢?2018-08-19 0

-

剖析负极片剥离强度测试影响因素2021-04-29 12192

-

PMMA光扩散粉颗粒形貌观察和直径测量分析2021-11-26 1840

-

新GaAs IC 金属剥离的方法2022-06-27 1098

-

固态锂金属电池中的电解质-负极界面保护层2022-08-11 3011

-

一种兼具普适性和低成本的负极SEI界面膜构建方法2022-09-09 1728

-

电极电位和负极材料决定SEI结构演化的研究2022-09-15 2847

-

合理的界面相设计是稳定锌金属负极的有效方法2022-10-21 2628

-

金属负极异质界面合金化动力学设计原则2022-11-07 1037

-

无氟SEI实现高度可逆的金属钠负极2022-11-18 1427

-

工作条件下固态锂金属电池负极界面脱锂空位的形成生长机制2022-12-01 1360

-

锌金属负极的介质—金属双梯度组合设计2023-04-12 1701

-

超薄纳米片巧妙实现无枝晶锂金属负极2023-07-04 545

全部0条评论

快来发表一下你的评论吧 !