三种类型电机的拓扑结构及材料成本

电子说

描述

摘要:永磁磁阻同步电机同时利用永磁转矩和磁阻转矩,具有功率密度高、调速范围宽和效率高等优点。文章利用有限元仿真法,对永磁磁阻同步电机输出转矩的构成进行了研究,分析了电机的材料成本,对比了混合永磁型和单一铁氧体永磁型拓扑结构的性能。结果表明,在同等转矩密度要求下,混合永磁型永磁磁阻同步电机的稀土永磁用量仅为传统稀土永磁同步电机的50%,电机材料成本可下降30%。在空间不受限的低性能应用场合,可采用铁氧体永磁型永磁磁阻同步电机,由于不使用稀土永磁材料,电机材料成本仅为传统稀土永磁同步电机的35%。

关键词:永磁磁阻同步电机混合永磁型单一永磁型材料成本

0 引言

稀土永磁型同步电机以其高功率密度和高效率的优秀性能,在诸如电动汽车驱动系统等高端应用领域得到了较好的应用[1]。大量使用稀土永磁材料使得稀土永磁型电机的材料成本居高不下,在对成本敏感的应用领域中推广受限[2]。稀土材料价格波动大,不利于电机制造企业进行长期的成本控制,进一步限制了稀土永磁型电机的推广[3]。

在探索降低电机材料成本的过程中,永磁磁阻同步电机因其低廉的材料成本和良好的性能得到了国内外研究机构和制造企业的广泛关注[4]。铁氧体永磁材料代替了稀土永磁材料,电机的材料成本得到了大幅度降低。美国得克萨斯州T&M大学的Hamid A. Toilyat课题组对一台三层磁障式铁氧体永磁型电机的磁障数量、位置和形状进行了研究,提出了用转子铁芯“绝缘率”的指标来指导该种电机的设计[5]。日本大阪大学的Shigeo Morimoto课题组通过研究永磁体用量,对永磁磁阻电机的效率和调速范围进行了优化设计[6]。意大利帕多瓦大学Bianchi Nicola课题组与澳大利亚阿德莱德大学Wen L. Soong课题组联合对多层磁障式永磁磁阻同步电机进行了研究,研究发现通过合理的选取永磁用量,可以使电机的功率密度、功率因数和调速范围得到优化[7]。东南大学林明耀教授课题组对磁障式永磁磁阻同步电机的不可逆退磁特性进行了研究,并提出了一种提高永磁磁阻同步电机抗不可逆退磁性能的转子结构[8],通过改进磁障形状和位置,提高了永磁磁阻同步电机的转矩密度[9]。上述研究均基于单一铁氧体永磁型电机展开,电机性能不能达到稀土永磁型的等级,且未见针对电机材料成本进行详细分析的报道。

本文对稀土永磁型、混合永磁型和铁氧体永磁型电机的材料成本进行了详细的分析,从电机平均输出转矩、转矩脉动和转矩构成的角度对比了三种电机的性能和材料成本,给出了三种电机的设计原则和适用场合。

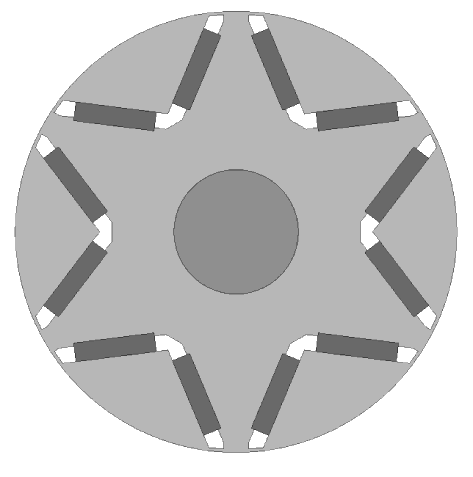

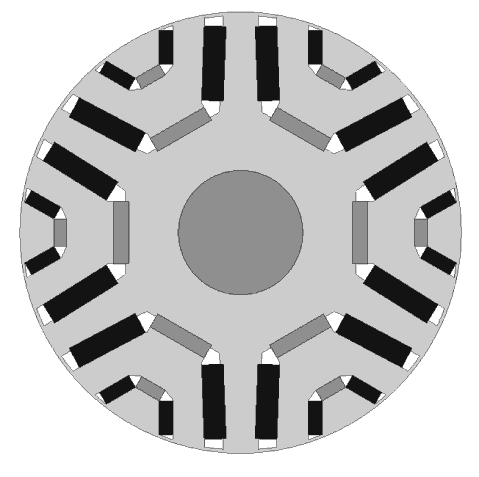

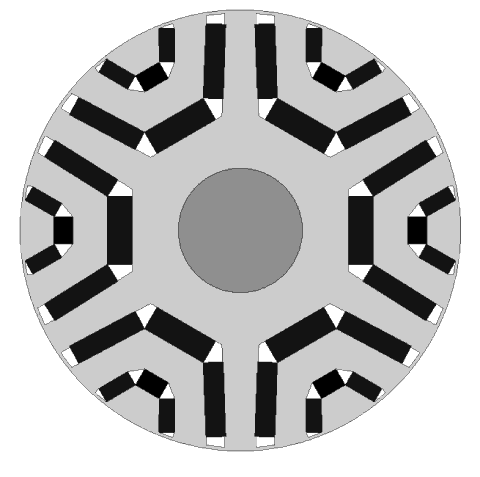

(a)稀土永磁型

(b)混合永磁型

(c)铁氧体永磁型 图1 永磁体拓扑结构 Fig.1 Topologies of the permanent magnet in the rotor 1 永磁体拓扑结构 稀土永磁型、混合永磁型和铁氧体永磁型电机的转子拓扑结构如图1所示。混合永磁型和铁氧体永磁型永磁磁阻同步电机的转子铁芯中沿径向设置有两层U型磁障,磁障中嵌有永磁体,周向相邻磁障中的永磁体极性相反。混合永磁型在U型磁障的底部嵌入稀土永磁体,侧翼中嵌入铁氧体永磁,两种永磁体的磁路为并联结构。铁氧体永磁型在U型磁障中全部嵌入单一的铁氧体永磁,为增大永磁磁通和提高永磁体工作点,U型磁障底部厚度相比混合永磁型有所加大。 表1给出了两种电机的结构参数和性能指标,混合永磁型和铁氧体永磁型的额定功率分别为3kW和2.2kW。 表1 电机的设计参数与性能指标 Tab.1The parameters of the electric machines

| 参数 | 稀土永磁型 | 混合永磁型 | 铁氧体永磁型 |

| 定子外径/mm | 120 | 120 | 120 |

| 转子外径/mm | 71 | 71 | 71 |

| 气隙长度mm | 0.5 | 0.5 | 0.5 |

| 铁芯轴向长度/mm | 50 | 50 | 50 |

| 稀土用量/mm3 | 19680 | 9840 | 0 |

| 铁氧体用量 /mm3 | 0 | 39360 | 55320 |

| 额定转矩/Nm | 4.8 | 4.8 | 3.6 |

| 额定转速/rpm | 6000 | 6000 | 6000 |

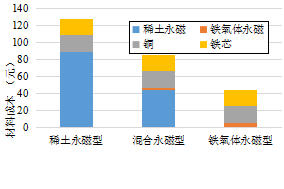

2 材料成本对比 图2给出了各种电机的材料成本对比柱状图,可以看出,混合永磁型永磁磁阻同步电机相比传统稀土永磁同步电机的材料成本大幅降低,其中稀土永磁材料的用量下降达50%,材料总成本可降低30%。铁氧体永磁型电机无需稀土永磁材料,材料成本最低,分别为传统稀土永磁型和混合永磁型的35%和50%。

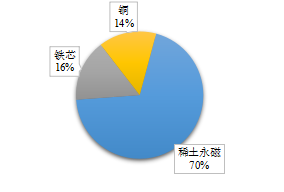

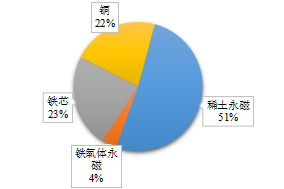

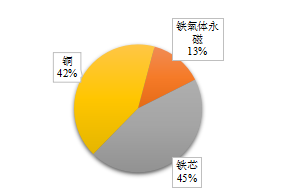

图2 电机材料成本对比 Fig.2 Comparisons of the material costs 传统稀土永磁同步电机和混合永磁型永磁磁阻同步电机的主要材料成本依然来自稀土永磁材料,铜和铁的成本基本相当。如图3所示,相比传统稀土永磁型电机,铜和铁在混合永磁型电机中的占比提高,分别为22%和23%。在铁氧体永磁型电机中,铜和铁的成本在材料总成本中的占比均超过了40%,为主要材料成本。 铜和铁材料成本比重的提高,意味着在永磁磁阻同步电机中的设计中应合理平衡电负荷与磁负荷,以获得成本低廉和性能优异的设计方案。

(a)稀土永磁型

(b)混合永磁型

(c)铁氧体永磁型 图3 电机材料成本构成分析 Fig.3 Components of the material costs 3 电机性能对比 为比较各种电机的性能,对电机的平均输出转矩和转矩脉动进行分析与对比。为便于对比,三种类型的电机外径和铁芯轴向长度均相等,具体参数如表1所示。

3.1 平均输出转矩

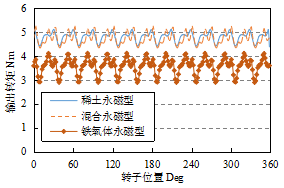

在电枢绕组中通入有效值为16A的三相正弦电流,按照最大转矩电流比控制策略分配电流角度,稀土永磁型、混合永磁型和铁氧体永磁型的电流角度分别为9°、27°和39°。 三种电机的输出转矩波形如图4所示,混合永磁型电机的平均输出转矩与稀土永磁型电机的相等,均为4.8Nm。根据前面的材料成本分析,在混合永磁型和稀土永磁型电机转矩密度和功率密度均相等的情况下,前者材料总成本仅为后者的70%。铁氧体永磁型电机的平均输出转矩为3.6Nm,为混合永磁型和稀土永磁型的73%。

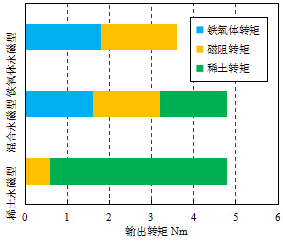

图4 输出转矩波形 Fig.4 Waveform of the output torque 最大转矩电流比控制策略充分利用了电机的永磁转矩与磁阻转矩,三种类型电机输出转矩的构成如图5所示。稀土永磁型电机的输出转矩绝大部分为稀土永磁转矩,磁阻转矩仅占12%。稀土永磁型电机大量使用稀土材料,永磁转矩大,磁阻转矩比例小。除此以外,由于永磁转矩分量较大,最大输出转矩电流角与磁阻转矩最大电流角相差较大,并未充分利用磁阻转矩分量,这为进一步开发电机磁阻转矩和减小稀土永磁用量提供了条件。混合永磁型电机的输出转矩平均值与稀土永磁型相等,成分更丰富,由稀土永磁转矩、铁氧体永磁转矩和磁阻转矩三部分组成,三部分的大小基本相等,各占输出转矩平均值的1/3。根据表1的尺寸数据可以得到,稀土永磁材料和铁氧体永磁材料的体积比例为1:4时,可以获得11的转矩构成。

图5输出转矩的构成成分 Fig.5 Components of the output torque

3.2 转矩脉动

从图4所示的输出转矩波形可以得到三种电机的转矩脉动值,稀土永磁型为0.7Nm,混合永磁型为0.9Nm,铁氧体永磁型为1.3Nm。 随着输出转矩中磁阻转矩分量的增加,转矩脉动随之增大。为获取磁阻转矩,转子铁芯中开有大量磁障通槽,在提高了电机凸极比的同时也使得气隙周围磁阻分布不均,引起了大量磁动势谐波,导致输出转矩脉动增大。 4 结论 本文介绍了稀土永磁型同步电机、混合永磁型和铁氧体永磁型永磁磁阻同步电机的拓扑结构,分析了三种类型电机的性能与材料成本。通过对比电机的平均输出转矩、转矩脉动和转矩构成成分可以得到结论,混合永磁型永磁磁阻同步电机能够以稀土永磁型电机70%的材料成本达到相同的转矩和功率密度,铁氧体永磁型电机仅以稀土永磁型电机35%的材料成本可达到其73%的输出性能。当稀土永磁和铁氧体永磁用量为1:4时,混合永磁型永磁磁阻电机的输出转矩中稀土永磁转矩、铁氧体永磁转矩和磁阻转矩成分基本相等。在降低材料成本的同时,磁阻转矩的引入使得电机的输出转矩脉动也随之增加。

-

protel *** 一个库安装了三种类型的,怎么回事?2012-11-28 2678

-

三种类型拓扑结构的LED驱动器方案2019-05-15 2209

-

分析比较三种不同的拓扑,教你如何去选择这三种拓扑?2021-04-07 2077

-

三种类型的复位2021-07-23 1386

-

三种类型的轴承数据2021-09-08 1409

-

三种基础拓扑的电路基础2021-10-28 1644

-

编译的三种类型是什么?2021-12-24 1292

-

区块链的三种类型及应用介绍2019-10-25 12091

-

三种常用的总线拓扑结构解析2020-09-10 29607

-

三种网络拓扑结构图2021-06-16 2620

-

气动气缸的类型之气缸的三种种类类型说明2021-08-05 8025

-

三种DC/DC降压转换器拓扑的优缺点2022-04-20 8697

-

网络拓扑结构哪三种2023-03-07 6801

-

常见的socket三种类型2023-12-08 3549

-

雷达的种类有哪三种类型2023-12-21 8966

全部0条评论

快来发表一下你的评论吧 !