半导体制造工艺之快速加热退火(RTA)系统

制造/封装

描述

01快速加热退火(RTA)系统

离子注入后的快速加热退火(RTA)工艺是快速加热步骤 (RTP)中最常使用的一种技术。当离子注入完成后,靠近表面的硅晶体结构会受到高能离子的轰击而严重损伤,需要高温退火消除损伤来恢复单晶结构并激活掺杂离子。高温退火过程中,掺杂物原子在热能的驱动下快速扩散。但在加热退火过程中,实现低掺杂物原子的扩散非常重要,因为当元器件尺寸缩小到深亚微米时,掺杂物原子可以扩散的空间很小,所以精确控制热积存非常重要。

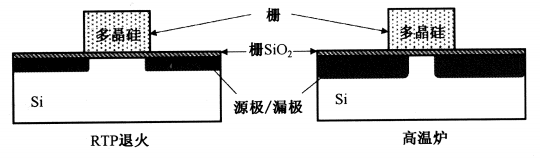

非晶硅结构中,掺杂物原子的热运动受限较小,但是在单晶格中的掺杂物原子却严重受化学键能的限制,所以非晶硅中的掺杂物原子比单晶硅中的掺杂物原子扩散快。当温度较低时, 掺杂物原子的扩散速度比硅原子的退火快;然而在高温时(超过1000摄氏度),退火过程比较快些,这是因为退火的活化能(约5 eV)高于扩散的活化能3 ~4 eV。由于高温炉需要花费较长的时间且退火温度相对低些,所以无法降低掺杂物的扩散。对于较小的元器件,掺杂物原子的扩散问题变得无法容忍(见下图)。但是一些不关键的离子注入过程(如阱区注入)仍可以使用高温炉退火,大部分离子注入退火过程必须使用RTA技术。

RTP系统能够快速使晶圆温度上升或下降。一般情况下,RTP系统只需要不到10 s的时 间就能使晶圆达到所需的退火温度,即1000 ~1150摄氏度之间。退火过程需要10 s左右时间, 接着关掉加热灯管并注入氮冷却气体后,晶圆将被快速冷却。温度上升得越快,掺杂物原子的扩散就越少。当元器件的关键尺寸小于0.1 um时,升温速率可能必须高达250摄氏度/S,才能在 低掺杂物扩散的同时获得所需的退火要求。

离子注入后的RTA过程如下:

•晶圆进入

•温度急升,温度趋稳

•退火

•晶圆冷却

•晶圆退出

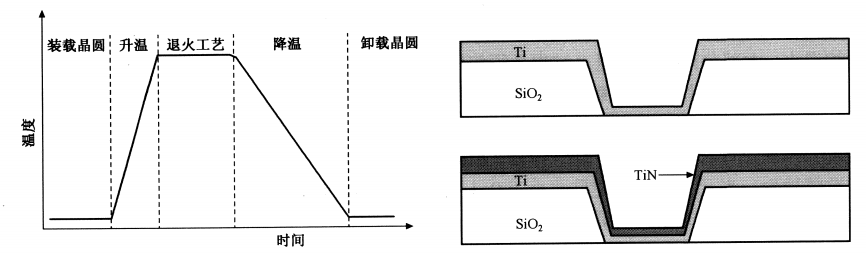

此时的温度上升速率为75摄氏度/s〜150摄氏度/S,而退火温度大约为1100摄氏度。在充满氮气和固定气流的环境下,整个工艺过程只需不到2 min的时间能完成。下图显示了RTA系统在离子注入后退火过程中的温度变化。

一个问题:

问:如果没有将RTA工艺中的高温计校准好,可能造成什么后果?

答:如果高温计没有校准好就可能导致无法正确测量晶圆的温度,稳定后的工艺温度就不是设定的温度。如果温度太低,杂质激活和损伤修复将不安全,使薄片电阻较高;如果温度太高,极端条件下可能导致晶圆融化。因此,定期校准高温计是预防性维护中重要的一部分。

其他RTP退火过程包括合金退火,特别是钛金属硅化合物和钻硅化物工艺,这些通常在700摄氏度和充满氮气环境下进行,NiSi RTA通常在400〜450摄氏度进行,大约需要1 min时间退火并形成硅化物。

RTP技术也用于热氮化反应过程,此过程中氨气将和钛金属反应并在表面形成氮化钛作为阻挡层及铝金属化的附着层。化学反应为:

NH3 +Ti->TiN+3/2H2

当钛金属沉积完成后,RTA反应室的温度在氮气环境中迅速升高,达到稳定时将晶圆送入反应室,接着关闭氮气并打开氨气,当氮化反应过程结束后就立刻关闭氨气并再次打开氮气。接着机器手会将晶圆从反应室中取出并送入冷却室,最后晶圆被放置在一个塑料晶圆盒中,这个过程的温度大约为650摄氏度。下图说明了钛氮化反应的过程。

审核编辑:汤梓红

-

灯着你

2022-11-12

0 回复 举报前面还说要扩散,后面又说扩散不能容忍? 收起回复

灯着你

2022-11-12

0 回复 举报前面还说要扩散,后面又说扩散不能容忍? 收起回复

-

最全最详尽的半导体制造技术资料,涵盖晶圆工艺到后端封测2025-04-15 1560

-

热浪来袭:快速热退火如何重塑微电子界2023-11-11 2969

-

半导体制造工艺之光刻工艺详解2023-08-24 2999

-

半导体制造之加热工艺2022-11-12 4844

-

#半导体制造工艺 电气特性电子技术那些事儿 2022-10-15

-

半导体制造的合金化热处理工艺2022-09-21 6970

-

MEMS工艺——半导体制造技术2021-04-08 4206

-

半导体制造的难点汇总2020-09-02 4773

-

半导体制造教程之工艺晶体的生长资料概述2018-11-19 1397

-

半导体制造技术之半导体的材料特性2018-11-08 3526

-

半导体制造技术经典教程(英文版)2014-03-06 26133

-

《半导体制造工艺》学习笔记2012-08-20 67409

-

半导体制造2012-07-11 5045

-

想了解半导体制造相关知识2012-02-12 6546

全部0条评论

快来发表一下你的评论吧 !