浅谈DCS、SIS和 MIS定义和分工

工业控制

描述

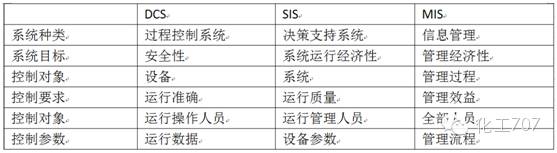

一、DCS、SIS和 MIS定义和分工

1.DCS

集散控制系统 (Distributed Control system) 是以微处理器为基础的集中分散型控制系统。自70年代中期第一套集散控制系统问世以来,集散控制系统已经在工业控制领域得到了广泛应用。集散控制系统的主要特性是通过实时监控达到集中管理和分散控制。

2.SIS

厂级监控信息系统 ( Supervisory Informntion System )是集过程实时监测、优化控制及生产过程管理为一体的厂级自动化信息系统。SIS的目标是通过大规模的数据搜集处理,实现生产实时信息与管理信息的共享,在此基础上,通过计算、分析、统计、优化、数据挖掘手段,实现化工厂生产过程监视、工艺设备性能及经济指标分析和运行指导。主要特性体现再系统决策支持上。

3. MIS

管理信息系统 ( Management Information System) ,是一个由人、计算机等组成的能进行信息的收集、传送、储存、维护和使用的系统,能够实测企业的各种运行情况,并利用过去的历史数据预测未来,从企业全局的角度出发辅助企业进行决策,利用信息控制企业的行为,帮助企业实现其规划目标。这里给出的定义强调了管理信息系统的功能和性质,也强调了管理信息系统中的计算机对企业管理而言只是一种工具。

二、DCS、SIS和 MIS关系

DCS系统重在实时监控和精确控制,以设备安全、稳定运行为目的。SIS是建立在DCS基础上的,通过对监测数据的实时分析对全厂生产运行实时指挥调度,以保证生产整个系统的运行质量和经济性为目的。而MIS是管理信息系统,主要任务是信息处理、任务流转和工作协同等,为全厂的生产经营和行政管理人员提供所需的信息,强调生产、辅助、财务等关系协调,主要完成设备和维修管理直至生产经营管理、财务管理以及办公自动化。因此,SIS系统、MIS系统、DCS系统是面向不同层次、不同目标,具有不同功能的三种系统,既有相互联系,又有重大区别。这三个系统应该并存,相互不能代替,有些功能可以交叉。

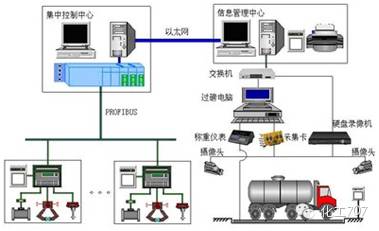

三、电厂经典案例

通过数字化电厂的建设,希望能够达到提高生产效率、减少能源损耗、优化人力资源配置、降低维修费用、增强安全性和可靠性等目的。

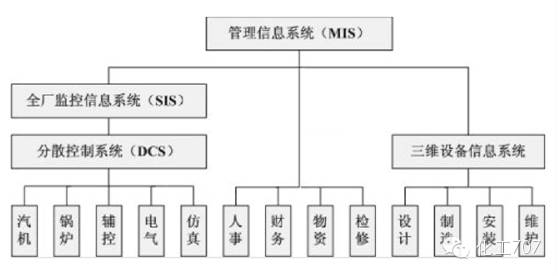

数字化电厂功能结构图如下图:

1、实现下面这些功能:

(1)以先进的DCS统一控制汽机、锅炉、辅助系统、电气和仿真系统。在该系统中,可以针对不同特点的系统,采用不同的控制器和控制策略,形成一系列的控制器、控制软件和在线优化仿真功能,但是必须采用统一的I/O设备、统一的通信协议、统一的人机交互界面,这样才能保证系统间的无缝连接、保证统一的运行和统一的维护。

(2)DCS与SIS的数据库一体化。取消DCS与SIS之间的连接接口,一方面简化系统设备和连接,另一方面促使SIS的优化计算等功能能够直接应用于DCS,此外还可以节约投资。

(3)实现SIS和DCS的高级应用功能。通过计算、分析、统计、优化、数据挖掘手段,实现发电厂生产过程监视、机组性能及经济指标分析、机组优化运行指导、机组负荷分配优化、锅炉吹灰优化、设备故障诊断、寿命管理等应用功能。这些功能将大大降低能耗、节约成本,同时有助于环境保护。

(4)实现三维设备信息系统。建立适合于发电厂的、有效的三位设备数据库,并在此基础上建立三维设备管理信息系统。同时还要解决该数据库与生产过程数据库、MIS中的物资、检修等数据库的融合问题,建立各数据库数据之间的链接,达到从任何一个数据点出发可以到达其它任何有关数据位置的情况。

(5)在上述基础上,强化MIS功能。建立工作流程的规范化和自动化,加强对生产过程、设备物资、检修维护的科学化管理。

2、数字化电厂的价值

(1)优化人力资源配置

采用一体化集中控制方式后,可以大幅度减少辅助车间的运行人员,向“无人化”工厂发展。

同时,由于对辅助车间的统一管理和控制,便于优化控制,减少和及时处理辅机的各类事故。

(2)增强安全性和可靠性

MIS功能的强化,可以对设备信息进行实时、准确的掌握,有助于从全局角度加强设备的安全监管,增强设备的安全性。

(3)减少建设费用

一体化的控制系统,可以减少采购费用,避免在各种通信接口或通信界面上的投资。

(4)减少检修维护费用

SIS和DCS的高级应用功能,可以对设备状态、金属寿命等进行有效监控和管理,从而避免不必要的维修和设备更换。采用数字化全寿命周期管理技术,可以准确掌握各种基建和设备信息,顺利进行设备改造和维修维护。

(5)提高生产效率、减少能源损耗

SIS和DCS的高级应用功能,可以有效优化生产过程、提高生产效率,减少能源损耗。

根据爱默生公司的一份报告指出,采用数字化电厂后(不包括全寿命周期管理),600-800MW燃煤机组的预期的节省大量花费。按照期望的建设费用,在30年运行期内每年减少6%。

编辑:黄飞

-

工业互联网浪潮下的 SIS 与 DCS 系统:安全与效率的协同进化2025-04-02 972

-

SIS联锁和DCS联锁有什么区别?2025-03-03 4281

-

SIS和DCS的区别2024-10-03 8477

-

dcs和sis可以共用仪表吗2024-06-11 3947

-

浅谈PLC和DCS的定义和应用2023-08-17 1360

-

浅谈DCS、SIS和 MIS关系和区别2023-02-19 10119

-

DCS、PLC、SIS、GDS系统在氯碱和聚氯乙烯行业的应用2022-12-08 9253

-

基于飞腾 CPU 的首个全国产 DCS/DEH+SIS 智慧电厂建成投运!2021-12-31 1547

-

电气仪表的8个要点包括:SIS与ESD、DCS、PLC的区别仪表的“线制”等2018-05-13 21899

-

基于Fluke测试仪对BPCS及SIS的维护2017-10-10 772

-

基于IMMS的SIS输出数据的准确度2012-02-28 2329

-

SiS/180/ 181 /182 /SATA/RAID控制2010-04-07 746

-

MIS器件,MIS器件是什么意思2010-03-04 1633

-

sis968 SIS190-191网卡驱动下载2008-03-13 2030

全部0条评论

快来发表一下你的评论吧 !