CTP电池的热失控以及热失控蔓延过程研究

电池

描述

宁德时代发布了全球首款 CTP 电池包。CTP 技术跳过电池模块的过程,将电池直接集成到电池组中。CATL 第一代CTP1.0电池包将体积利用率提高 15%~ 20%,生产效率提高一倍,并将电池组的零件数量减少 40%。同时,电池组的能量密度将从普通传统电池组的 140-150Wh/kg 跃升至 200Wh/g 以上。随后,陆续发布了CTP2.0和CTP3.0麒麟电池,电池性能不断提升。

锂离子电池的热管理一直是电动汽车开发中的一项关键任务,电动汽车电池的热特性可分为不同的放电速率和不同的冷却方式,但CTP电池组没有模组,而是直接由电芯组成,因此CTP电池的高低温区分布与传统电池组不同。CTP对电芯一致性要求较高,增加了热管理的难度。

清华大学欧阳明高院士和冯旭宁课题组对宁德时代的第一代CTP电池包展开了一系列的热特性研究,首先他们在电池组内布置大量的热电偶,测试各种不同工况条件下的电池包内部温度分布,重现了电池包的温度场;然后针对CTP1.0电池的热-电化学性能开展了计算机模拟研究;最后研究了电池的热失控以及热失控蔓延过程。

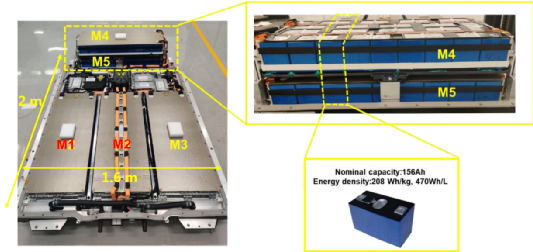

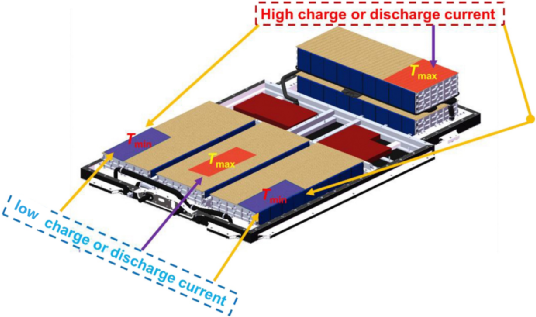

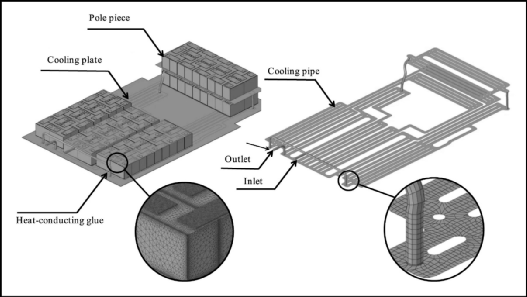

宁德时代CTP1.0电池结构 电池包结构如图1所示,大概尺寸为 2 m × 1.6 m × 0.5 m,包括五个单元M1、M2、M3、M4和M5,M1至M3平行分布,M4和M5垂直分布。每个模块由18个单体电池并排两列、串联组成,整个电池包由 90 个串联的电池组成。

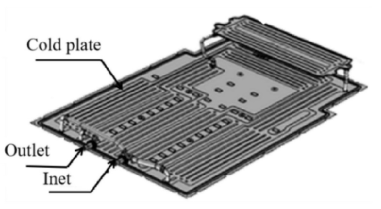

模块两端有两个铝制端板,用钢带绑扎,固定电池,防止电池产生变形。每个模块上方都安装了防火隔板。每个电池之间有一个 2毫米厚的橡胶隔板, 起到固定电池、缓冲振动的作用。电池底部用结构胶固定在铝制液冷板上,电池和液板之间导热胶大概2毫米,液冷板结构示意图如图1所示,冷却液的流向分为两部分,冷却液从进口进入后,流经不同的模块,从出口流出。CTP电池包标称电压332.1V,产品能量50.8kWh,产品重量320kg。

单体电池如图1所示,尺寸为 148 mm × 103 mm × 76 mm,材料体系为C||NCM523,电池标称容量156Ah,比能量208Wh/kg,体积能量密度470Wh/L。电池内部有四个卷芯,并联装入电池壳内,顶盖上有正、负极极柱和泄压阀。

图1 电池包结构图、冷却地板结构和单体电池结构

CTP电池包内部温度分布

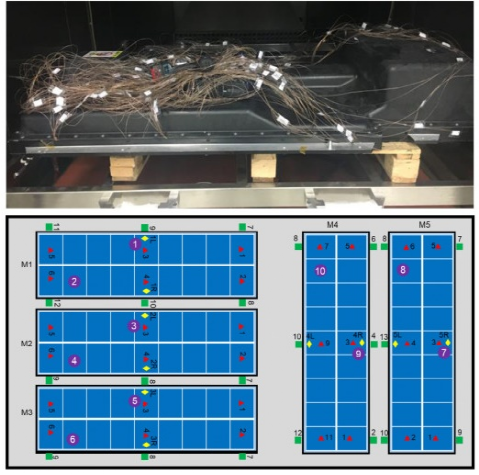

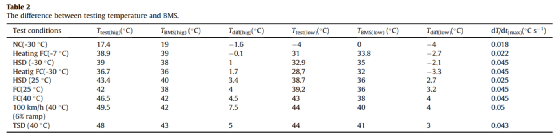

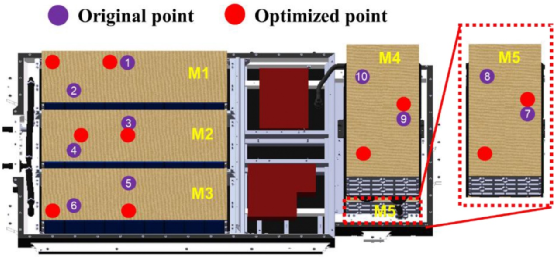

如图2所示,在电池包内布置120个T型热电偶,温度范围为-200°C~150°C,热电偶精度为0.5°C。每个模块内,温度探测点呈梯形分布,梯形的上顶点温度点固定在位于模块上方的单元母线上,两个下顶点固定在液冷板表面。每个单元沿单元的X方向包括三个梯形分布。对于 M1 到 M3,每个梯形的底端与相邻单元共享相同的温度点。

CTP电池包内,在模块上方的防火板内外均设有温度测试点,每个模块的两个侧面也分别设置了一个温度点。

如图2所示,红色三角形代表单元母线温度,绿色方块代表液冷板表面温度,黄色菱形代表电池侧面温度。此外,紫色表示原来的 BMS的10个测温点。

HIOKI LR8410数据采集仪用于数据采集,采集频率为1s。BMS自动采集CTP中原测温点的温度。

测试前,按照以下步骤准备CTP电池:①将测试包以1/3C恒流充电至单体最大电压4.25 V,静置5 min,充电至当单体最大电压达到4.25V时电流在0.05C截止。②电池搁置30min,③以1/3C的恒定倍率放电至截止条件。④电池搁置30min,⑤重复步骤①至④两次。如果连续两次放电容量偏差不超过3%,则认为测试样品已完成准备;否则,更换测试样品并重复准备步骤。

图2 热电偶温度传感器布置图

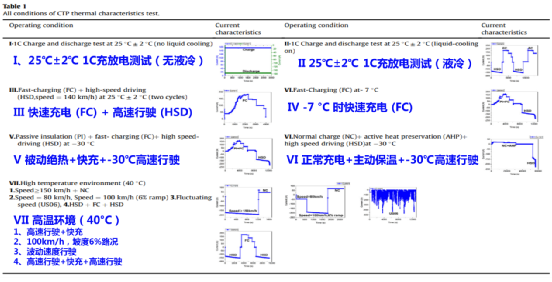

通过调节环境温度和改变充放电电流来实现不同的工作条件,详细测试工况如表1所示。

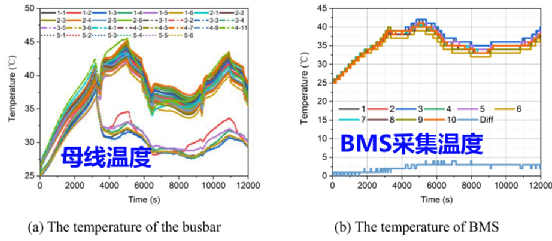

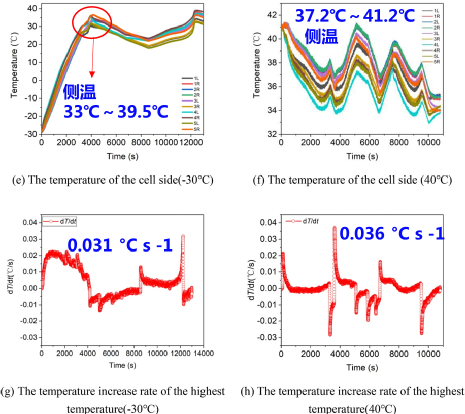

对于高速行驶+快速充电工况下,电池包温度演变过程如图3所示。CTP内部温度最高的区域是单元上方的母线,对应于M4上的位置4-11(43.4°C),母线温度比电池的侧面温度高 3°C。BMS数据显示,温差范围为0°C至3°C,最高温度位于位置3 (42°C),最低温度位于位置 6 (39°C)。热电偶采集最高温度比BMS采集记录的最高温度高3.4°C。CTP电池包内部温度在第一个循环结束时最高。最大升温速率为0.045°C/s,出现在第一个快速充电的开始。

图3 高速行驶+快速充电工况下电池包温度演变过程

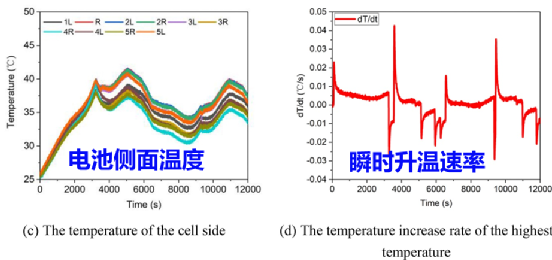

考查实验测试温度和BMS采集温度的差异,定义两者温度差(T diff)为实验测试温度(T test)减去BMS采集温度(T BMS)。不同工况条件下,电池包内测试和BMS采集的最高温度、最低温度以及他们的温度差异列入表2中。

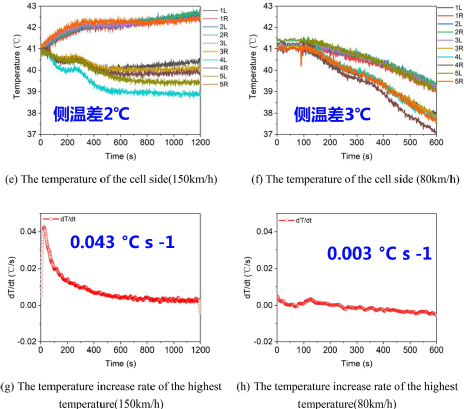

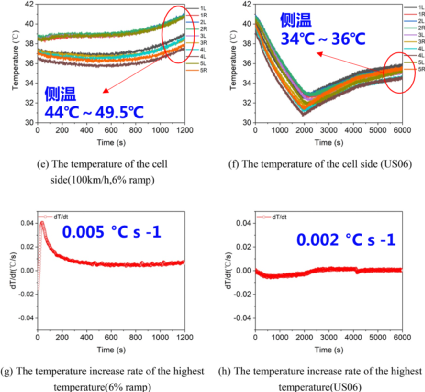

当环境温度为 40 °C 时,100 km/h(6% 斜坡)导致 CTP 中的温度高达 49.5 °C,最大温升速率d T/ d t (max)为0.05 °C/s,这是所有操作条件下的最高温度。

高速行驶(TSD≥150 km/h)导致CTP高温( T test(hig) )达48℃,d T/ d t (max)为 0.043 °C/s。瞬态 d T/ d t (max)趋势:100 km/h (6% ramp, 40 °C)爬坡>FC(40 °C, 25 °C,-30 °C)快充和HSD (-30 °C) )低温高速行驶>TSD (40 °C)>HSD (25 °C)>FC(-7 °C)>NC(-30 °C)。

当环境温度≥25℃时,运行工况下高低温区的实际温度均高于BMS采集,温差T diff为 2.7–7.5 °C。当温度<0℃时,测得的高温区温度与BMS基本相同,最大误差为1.6℃。但在低温环境下,BMS测得的低温区温度高于测试温度,误差为2~4℃。环境温度越低,误差越大。

全工况下的测试表明,低温区位于M1和M3模块,高温区在大电流条件下位于M4,在低电流条件下位于M2,如图4所示。

根据温度测试结果,对BMS温度采集点进行了优化,结果如图5所示,优化后所采集的温度包含了各种工作条件下可能的高温区和低温区。

图4 CTP电池包温度分布

图5 CTP电池包BMS温度采集点优化

此外,还研究分析了环境温度、行驶速度、路况、充电电流和液冷等对电池包温度响应的影响,结果如图6-10所示。

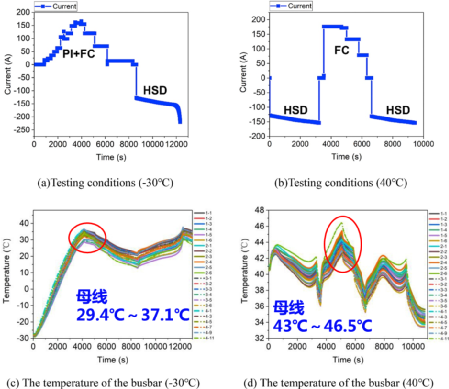

快速充电+高速行驶工况下环境温度对电池包温度响应的影响如图6所示,-30°C 快充(FC),CTP 顶部区域的温度为 37.1°C,温差T diff为 8.7°C;电池侧面温度在33℃~39.5℃之间,温差为6.5 ℃;40°C 快充(FC),CTP 顶部区域高温46.5°C,低温43°C,温差T diff为 3.5°C;侧温在37.2 和 41.2之间,温差为4℃;低温环境可能增加 CTP 中的温度不均匀性,这主要是由于低温环境导致电芯内阻增加;温升速率,40 °C (0.036 °C/s)略高于 -30 °C (0.031 °C/s) 。

图6 快速充电+高速行驶工况下环境温度对电池包温度响应的影响

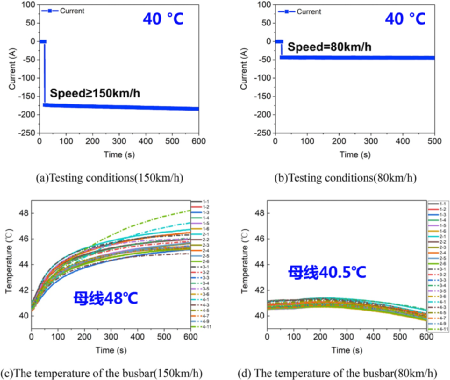

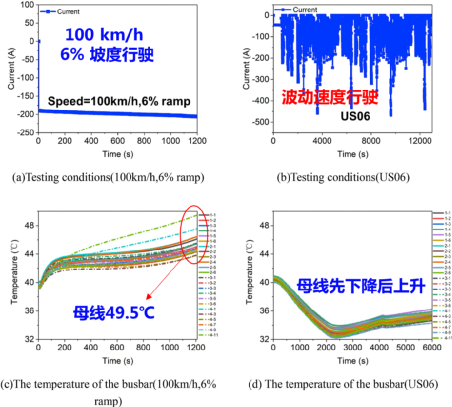

40℃下不同行驶速度对电池包温度响应的影响如图7所示,150km/h的速度行驶10 min 时,CTP 内部的最高温度点达到 48 °C,模块间母线的温差T diff在 4 °C 以内,电池两侧面的温度差T diff在3°C以内,在测试开始时温升速率d T/ d t达到0.043°C/s。80 km/h匀速行驶10分钟时,CTP电池内部温度变化很小,上部母线温差T diff在1°C以内,侧面温差T diff小于2°C。

图7 40℃ 下不同行驶速度对电池包温度响应的影响

不同路况对电池包温度响应的影响如图8所示,6%斜坡上匀速行驶20分钟后,CTP 内部最高温度达到 49.5 ℃,最低温度为 44 ℃,温差T diff为 5.5 ℃,电池侧面温度介于37和41°C之间,温差T diff 为4°C,温升速率d T/ d t (最大值)为 0.05 °C/s。波动速度行驶,母线与侧面的温度变化趋势一致,介于 34 和 36 °C 之间,温差T diff为 2 °C,温升0.002 °C /s 。大功率驱动的CTP电池温度较高,模块M4的温度一致性稍差。

图8 不同路况对电池包温度响应的影响

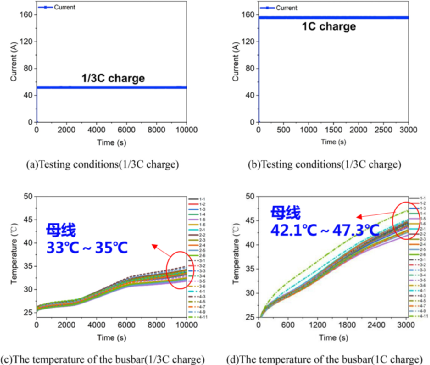

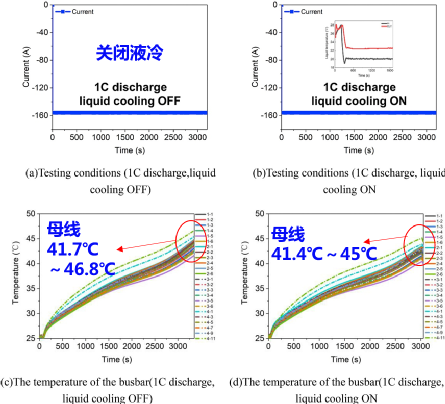

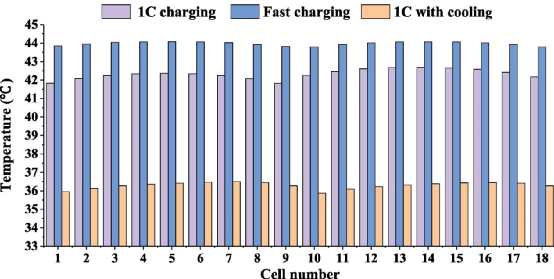

不同充电电流对电池包温度响应的影响如图9,1C充电时,M4单元温度最高为47.3℃,M1最低为42.1℃。温差T diff为 5.2 °C 。电池侧面温度在 40.7°C 和 43.2°C 之间,温差T diff 为2.5 °C。以/3C充电时,M2最高温度35°C,M1最低温度33°C,温差T diff为2°C。电池侧面的温度介于 33 和 35.1 °C 。1C 充电的 d T/ d t (max)远高于 1/3C 充电。

图9 不同充电电流对电池包温度响应的影响

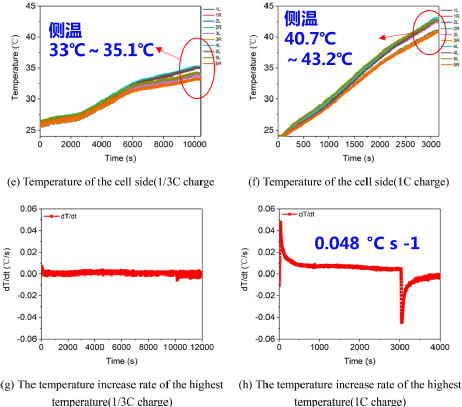

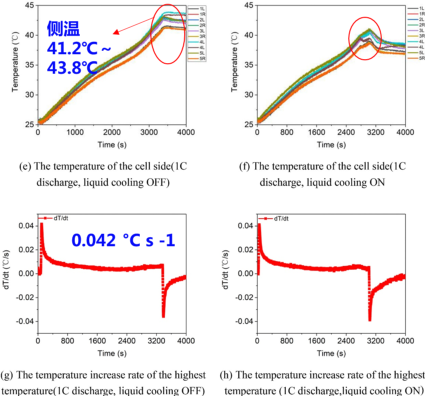

液冷对电池包温度响应的影响如图10所示,关闭液冷1C放电结束时,CTP电池内部温度达到最高点46.8℃。最高温度在 M4 的位置4-11,最低温度为 41.7 °C,位于 M1 的位置 4-5,温差T diff为5.1 °C ,电池侧面温度在41.2 和43.8 °C 之间。温升速率d T/ d t (max)为 0.042 °C/s。开启液冷后,母线最高温度由46.8℃降至45℃,最大温差由5.1℃降至3.6℃。侧面最大温差从2.6℃下降到1.4℃。

图10 液冷对电池包温度响应的影响

CTP电池包模拟热分析 电池内阻、熵热系数和导热系数等基本热物理参数从实验中获得,然后结合电池热平衡方程和内部热源非稳态传导理论,对发热模型进行标定。

最后,基于热传导结构,考虑底部液冷板的影响,建立CTP电池系统模型。对CTP电池系统的热特性进行了全面的探索和研究。基于准确的电芯热模型,建立了CTP电池包的数值计算模型,几何简化模型如图11所示。

图11 CTP电池包几何模型

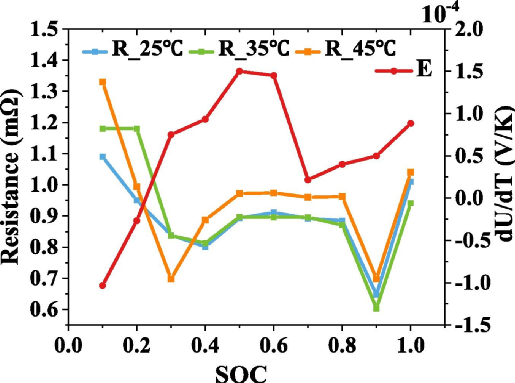

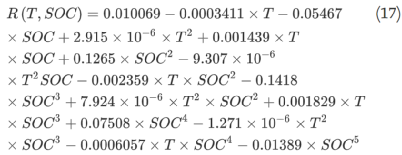

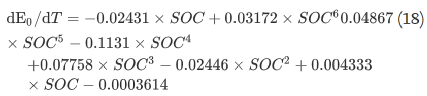

电池内阻同时受SOC和温度的影响。通过实验获得电池物性和模型参数,将SOC分为10个区间,温度从35℃到55℃分为8个区间进行HPPC测试,计算电池内阻。采用电位法测量电池的熵热系数。图12是不同温度与SOC下电池内阻以及熵热系数的关系。将内阻变化与SOC和温度拟合成多项式函数关系,用于建立电池后续发热模型。熵热系数通过多项式与 SOC 进行拟合,然后输入到发热模型。

图12 不同SOC和温度下的电池内阻和熵热系数 不同温度和SOC的电池内阻函数表达式为:

熵热系数函数函数表达式为:

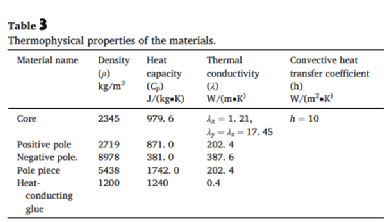

采用加速量热仪(ARC)测量电池的比热容和热导率,快速冷却经过加热的电池测量对流换热系数,结果列入表3中。将这些参数输入模型,先采用单体电池的热模型与测试电芯在1C充电下的温升对比验证模型有效性。

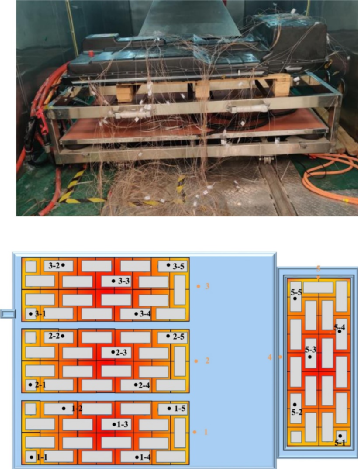

为了与模拟结果对比,再次对电池包布置热电偶测量不同工作条件下的温度。如图13所示。在 M1-M5上,每个模块上有 5 个温度传感器。例如,M1 上的温度传感器分别标记为 1-1、1-2、1-3、1-4 和 1-5。这里M1-M5编号与图1有差别,特别是M5模块在M4上面(图1中M4在M5上面)

图13 电池包热电偶布置图

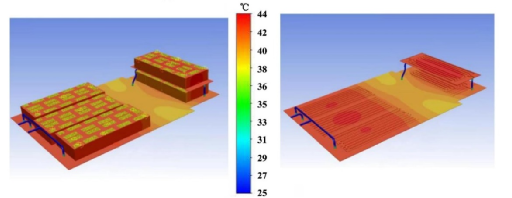

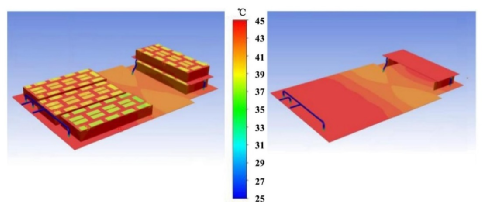

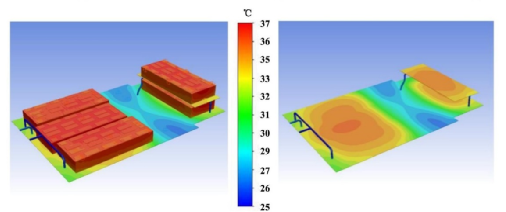

模拟结果如图14所示,并与实验结果进行了对比。 1C充电下,M5模块5-5点温度最高,达到47.07℃,其他测点温度均低于45℃。

多级快充下,最高温度出现在M5的5-4测量点,最高温度达到43.71℃。其他模块最高温度分别为40.75℃、41. 28℃、40.68℃和41.25℃。模拟温度一般高于测试温度,最大误差出现在M1,为13.7%。M2-M4的最大误差分别为11.6%、11.7%、12.2%、10.9%。 1C充电和开启液冷下,M1-M5的最高温度分别为40.05°C、40.73°C、39.75°C、39.8°C和41.57°C,与实验结果一致。由于冷却管的设计,CTP的最高温度出现在M5上。但最大误差出现在M3的3-3,达到12%,而其他部位最大误差不超过10%。三种工作条件下,M5模块上18个电池的平均温度如图15所示。

1C充电下CTP电池包和液冷板表面温度等高线

多级快充下下CTP电池包和液冷板表面温度等高线

1C充电和开启液冷下CTP电池包和液冷板表面温度等高线

图14 CTP电池包温度分布模拟结果

图15 M5模块上18个电池平均温度模拟结果

热失控及其蔓延过程

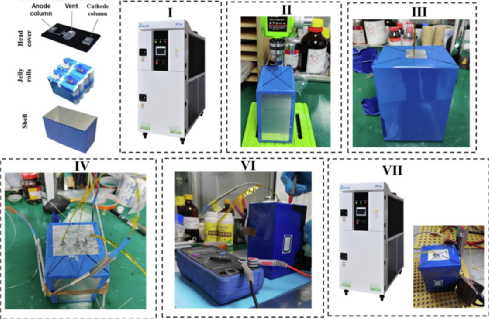

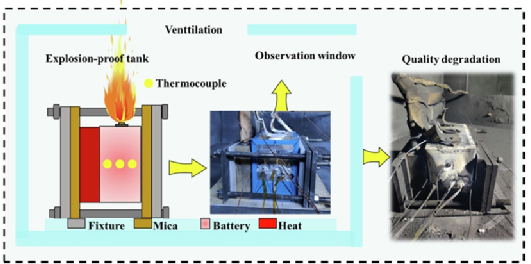

最后对电池热失控和热失控蔓延进行了研究。首先在单体电池内卷芯之间插入热电偶,过程如图16所示。在测试之前经历以下步骤处理电池:I 电池放电至 0 SOC;II 电池侧板中心钻一个直径为 5 mm 的孔;III 用绝缘钨钢针扩大卷芯之间的间隙,将直径为1 mm的K型热电偶插入间隙;IV 在 4 卷芯间插入3个 K 型热电偶;VI 用耐热密封剂密封,并测试电池是否内部短路;VII 修改后的电池充电100%SOC应表现出正常性能。整个过程在干燥室中进行(露点低于-40℃)。

图16 单体电池内卷芯之间插入热电偶过程

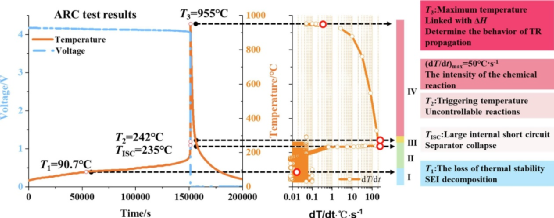

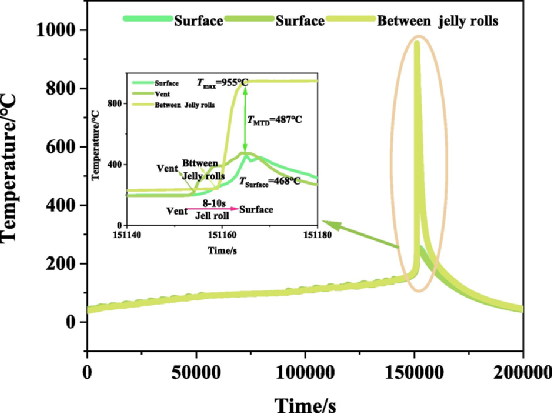

在单体电芯内部的放置一个热电偶,采用EV-ARC对电池做绝热加热测试,电池热失控典型过程如图17所示。温度曲线存在三个典型温度:T 1,自生热温度, 与SEI 分解相关;T 2,TR 的触发温度;T 3,TR 期间的最高温度。温度T<T1(90.7℃)为第一阶段,主要表现容量衰减,与SEI分解有关;T 1 ≤ T ≤ T ISC(235℃),第二阶段,负极电解液反应,放热隔膜收缩,内部大面积短路;温度达到T 2,第三阶段,开始发生热失控;T>T 2,第四阶段,内部剧烈反应,温度快速上升到T3(>900℃)。

图17 ARC测试时电池热失控典型过程及电池的温度、电压和温升率演变

对比电芯内部和表面的温度演变曲线,如图18所示。从这两个温度曲线看,热失控基本过程类似,但是内部最高温度比表面最高温度高487℃。

图18 电芯内部和表面的温度演变曲线

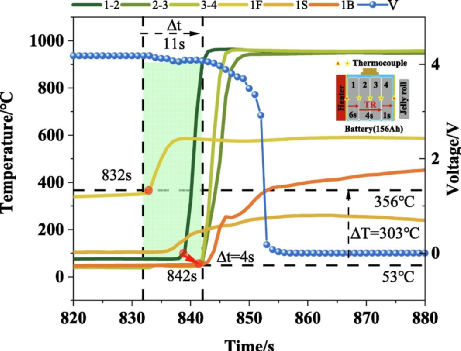

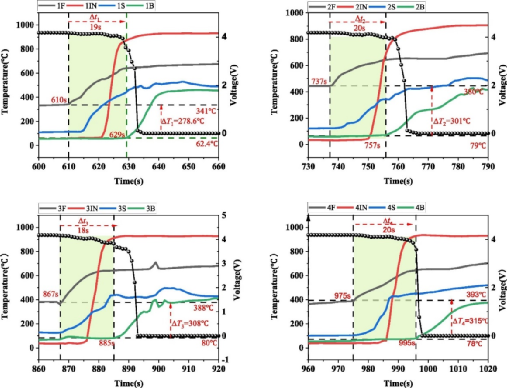

电芯内部四个卷芯之间放置三个热电偶,在防爆箱内在电池的一个侧面加热,观察电芯内部的热失控蔓延过程,实验过程如图19所示。实验结果如图20所示,其中1-2、2-3、3-4分别表示内部两个卷芯之间的温度,1F、1B、 1S分别表示挨着加热板的电池前面、背面和侧面的温度。V表示电压。

从图中可见,整个电池内部的TR传播过程耗时11 s,#1卷芯到2#卷芯耗时6 秒,到3#卷芯4s,再到4#1卷芯s;TR传播的平均速度为6.9 mm/s。

图19 电芯横向加热试验过程

图20 横向加热测试时电池的电压和温度演变

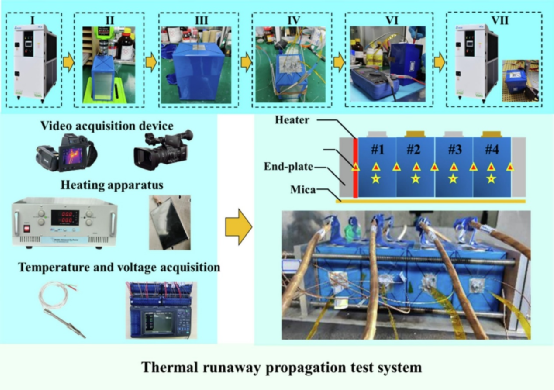

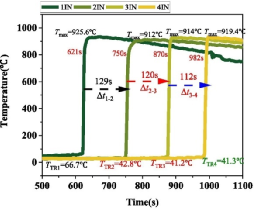

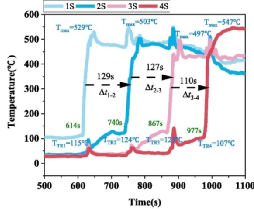

此外,还组装了四个电池的基本模块,对其进行横向加热测试,观察电池的热失控蔓延过程。如图21所示,四个电池组装在一起,预紧力为2 N·m,相邻电池之间没有电连接。加热板和夹具之间有云母片,减少从夹具的热量散发。电池内部和表面布置了 19 个 K 型热电偶,同时采用数码相机、FLIR红外热像仪等仪器观测。

图21 模块横向加热测试过程

649 秒1#电池喷射火花, 779 秒2#电池开始排气,908 秒3#电池喷火,1015 秒4#电池开始排气。

电池内部的TR传播时间可以通过从电池正面到背面的热失控时间差计算,电池#1 ∼ #4 的 TR 内部传播时间分别为 19 s、20 s、18 s、20 s,与前面单个电芯的11s接近。电池内部卷芯达到的最高温度分别为 925 ℃、912 ℃、914 ℃和 919 ℃。电池#1∼#2、#2∼#3和#3∼#4之间的TR传播时间分别为129 s、120 s和112 s。

图22 四个电池热失控过程,F、B、 S、IN分别表示挨着加热板的电池前面、背面、侧面和内部卷芯的温度。

以上根据文献资料简单介绍宁德时代第一代CTP电池包的热特性。

审核编辑:刘清

-

热失控过程中的阈值 热失控检测的阈值条件2021-05-06 5483

-

18650电池的热失控排气过程2022-07-30 4176

-

基于热失控膨胀力的电池系统主动及被动安全提升2023-09-22 2043

-

锂电池热失控原理及安全检测技术解析2025-05-12 7148

-

电池系统热失控中值得关注的现象2020-12-03 2649

-

手机电池会热失控吗?2021-03-22 1837

-

锂离子电池针刺热失控的过程-贝尔试验箱2022-11-08 4374

-

动车电池热失控原因分析2023-06-28 1267

-

锂电池热失控气体产生原因、分析方法2023-12-08 2380

-

锂离子电池热失控过程,不同锂电池热失控反应一样吗?2024-01-10 1506

-

电池热失控传播特性及其抑制策略研究进展2024-04-12 6230

-

如何进行电池包PACK热失控防护?2024-07-08 1942

-

电动汽车电池热失控研究2024-08-30 2023

-

锂离子电池热失控的过程解析2025-08-21 2620

-

锂离子电池热失控机制与安全挑战:从材料失效到热失控的连锁反应2025-10-30 563

全部0条评论

快来发表一下你的评论吧 !