Atmel AVR单片机的天然气发动机电控系统设计

机械设计

描述

1 燃料供给系统

对原机的改造主要是燃料供应及喷射系统的改造,用一套完整的天然气供给系统和电控系统来实现改造目的。所使用的天然气是由高压气瓶(CNG)提供的压缩天然气,出口压力达到20 MPa。图1所示为供气系统示意图。该设计实现了高压天然气的可靠存储和压力转换,并可对供气压力进行实时监测。

2 电控单元

电控单元选用Atmel公司的AVR单片机,利用单片机C语言进行程序开发,并且采用了多片式ECU设计。

(1)多片式ECL

多片式ECU是指在一个电控单元ECU中使用多个单片机(MCU)。各个MCU分别承担不同的工作内容。图2所示为多片式ECU的结构简图。考虑到控制系统的性能和特点,对3个MCU的任务做出如下分配:一个MCU专门负责点火,根据主MCU计算的数据和实际发动机运行情况,精确控制点火时刻和点火线圈的闭合时间,实现发动机电子点火。另一个MCU专门负责燃气喷射,根据主MCU计算的数据和实际发动机运行情况,精确控制燃气喷射时刻和喷射量,实现发动机电控燃气喷射。主MCU主要接收各种传感器采集的数据并进行计算,同时进行发动机的怠速控制和与监控系统进行实时通信,在怠速过程中完成对进空气量的准确控制,从而保证发动机转速的稳定,同时负责外界与发动机之间的通信,实时地了解发动机当前的状态,为下一步发动机控制提供良好的信息反馈。另外,分别将点火和喷射数据传输给点火和燃气喷射的MCU,同时提供额外的控制功能。

作为发动机ECU的核心部分,3个MCU必须采用功能强和运算速度高的单片机。针对本系统,采用3个At-mel公司AVR系列单片机组成多片式ECU控制系统,它们分别针对不同的对象各自分担任务。如上所述,其中两个ATmega8单片机,一个用于控制发动机的电子点火,一个作为ECU主控单片机;另外一个ATmega128单片机控制发动机的燃料喷射量。

考虑到控制系统需要以及单片机的性能特点,在多片式ECU中采用了两个ATmega8单片机,其中用于控制发动机电子点火的MCU引脚图及其附属电路如图3所示。

另一个作为ECU主控单片机,同时进行发动机的怠速和ECU与监控软件的串口通信控制,引脚图及其附属电路如图4所示。

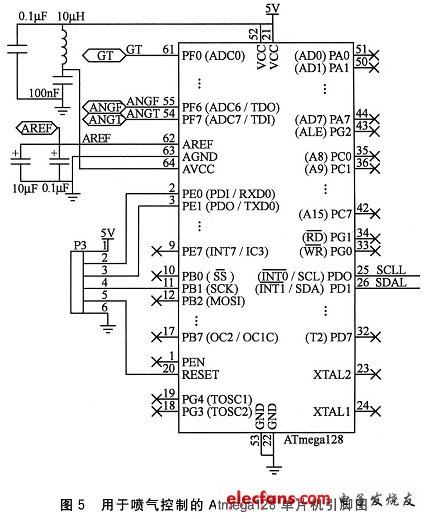

另外考虑到燃气喷射的复杂性,选用了AVR家族另一款存储空间大、引脚多、性价比高的ATmega128单片机来控制发动机的燃料喷射。图5为用于喷气控制的AT-mega128单片机引脚图及其附属电路。

(2)系统电源

由于天然气发动机电控系统为装机嵌入式系统,ECU必须直接使用发动机蓄电池提供的电源,因此,必须将蓄电池的12 V电压进行转换,为单片机、输入输出接口和传感器提供稳定的+5 V、+12 V和+9 V电源。本设计采用了LM7809和LM7805两个稳压芯片实现电压转换。

图6为电源电路图。

3 传感器及信号处理

(1)转速传感器

转速传感器是位于分电器的霍尔传感器,通过传感器来捕获分电器中齿轮的下降沿,从而进行转速的计算以及各缸上止点的判断,以进行精确的点火控制。图7为转速捕获信号采集电路。

(2)温度传感器

水温传感器和进气温度传感器原理基本相同,故其信号处理电路也基本一致,只需在参数上略加调整,现在以水温传感器为例说明。如图8所示,信号采集转化电路为电桥测量形式,利用单电源供电的运放LM324.实现信号的放大处理。

进气温度传感器信号的采集方式与水温传感器信号处理电路结构相同。

4 执行器与驱动控制

(1)怠速步进电机

在硬件设计过程中,通过主MCU输出控制脉冲,经过74F06芯片及LM293D步进电机驱动芯片来最终把信号输出给步进电机的4个输入端,控制步进电机的运转方向和运转步数,实现进气旁通阀开度的大小调节从而完成了怠速过程的控制。图9为ECU怠速步进电机驱动电路。

(2)天然气喷射阀

喷气驱动电路采用开关式电流反馈功率放大电路,利用脉宽调制(PWM)原理,输出信号经功率复合管放大,处于开关状态。由于控制线圈的感抗作用,当功率放大管开关导通时,通过线圈的电流按一阶特性上升,其速率取决于电气时间常数;当功率放大管开关截止时,由于线圈旁路二极管的作用,工作电流也按一阶特性下降。由于功率放大管只在“完全导通”和“完全截止”两种工作情况下工作,所以功耗很低,效率高,也提高了系统工作的可靠性。燃气喷射控制由燃料喷射MCU 来实现,通过采集发动机转速信号、进气压力信号、节气门位置信号和氧传感器信号等,经过ECU的处理,控制喷射阀实现对发动机燃气供给量的精确控制,从而有效地控制空燃比,使发动机处于稳定高效的工作状态。通过霍尔传感器获得转速和曲轴位置信号,确定燃料喷射基准时刻。图10为ECU喷气驱动电路。

(3)点火线圈

发动机的电火花点火是通过一整套电器设备和机件,在相互配合下,将汽车的低压电变为高压电,利用装在汽缸燃烧室内的火花间隙放电,产生电火花,将可燃混合气点燃做功,并能按发动机工作要求而自动调节点火时间,使点火可靠、准确。点火系统应在发动机各种不同工况和使用条件下,均能保证正确而可靠的点燃混合气。本系统由点火MCU输出的控制信号经过驱动电路驱动功率晶体管控制点火线圈初级回路的通断,从而使次级感应出高压,完成发动机电子控制点火。图11为 ECU点火驱动电路。

5 实验监控系统

发动机实验监控系统一般包括直接对发动机控制的电控单元以及人机交互系统,所以一般分成两级结构。下位机由传感器、执行结构及电控单元组成,上位机由PC机构成。如图12所示,系统监控软件为模块化结构设计,便于功能的实现。

监控系统软件采用VB软件编制,利用VB中的MSComm控件可以很方便地提供串行端口通信功能。监控软件主要实现的功能包括:参数采集、数据实时显示、控制参数在线调整、数据图形化显示、数据离线图形化显示、数据保存、报警、打印等。

监控系统下位机电控单元采用AVR系列ATmega8单片机,通过串行通信模块实现与上位机(PC机)的数据传输。电控单元通过传感器采集发动机运行时的各种工况参数传给上位机,以及驱动执行结构(喷嘴、点火线圈等)按照上位机传来的控制参数动作,软件采用C语言编制。在微机和单片机通信中,采用软件握手协议。

6 台架实验

(1)怠速控制系统

如图13所示,怠速控制主要由主MCU采用经典PID控制策略来完成。PID控制允许工程技术人员以简单直接的方式来调节系统,而且在很宽的条件范围内都能保持很好的鲁棒性。PID控制器是整个怠速控制系统的核心。在怠速闭环控制中需要用到的基本控制量是怠速转速偏差,即怠速目标转速与发动机实际转速之差,通过PID控制器的计算,得出步进电机的动作步数以及动作方向,改变旁通空气进气量,从而控制发动机转速。

(2)电控点火系统

电控点火系统的工作原理:首先对转速信号和负荷信号进行采样,送人计算单元,根据存储在单片机中的点火MAP图,采用插值和查表方法,确定最佳点火提前角;控制系统同时采集发动机其他工作参数信号,根据这些信号查出点火提前角的修正值,将最佳点火提前角修正后转化为相应的点火延迟时间。当点火基准信号 (点火基准信号就是延迟基准信号,它一般是一个曲轴位置信号)到来时,控制系统计数器开始计数,计数结束后,ECU通过接口发送点火信号,点火驱动电路得到这个信号后初级点火线圈开始闭合。

此电控系统中点火提前角的控制以发动机转速和进气压力为基本输入信号,通过查询储存在点火单片机中的点火MAP图得出基本点火提前角,再通过发动机冷却水温、天然气压力、氧传感器等信号进行修正。最终确定发动机当前工况下的最佳点火提前角,然后由两个计数器相互配合来完成点火提前角的控制。作为点火信号产生基准的是霍尔传感器输出的曲轴位置信号,在分电器内安装有产生该信号的信号齿盘。霍尔传感器每隔180°CA(CA是发动机的曲轴转角)产生一个信号 (下降沿有效),位置是压缩上止点前86°CA。图14为点火的时序图。

(3)燃气喷射控制系统

本电控系统中,选取了较为简单和实用的速度一密度方式,通过发动机转速和进气歧管压力得出进气空气量。由于燃气喷射压力一定,所以发动机的供气量取决于喷射阀的喷射时间。喷射时间T由公式(1)得出:

T=Tb·Fc+Tv (1)

式中:T为天然气喷射时间(ms),Tb为基本喷射时间(ms),Fc为喷射时间修正系数,Tv为喷射阀延时(ms)。

-

2016中国天然气汽车、加气站设备展览会2016-01-29 2463

-

【下载】《智能控制与MATLAB在电控发动机中的应用》2017-12-27 13780

-

求一种天然气发动机电控系统的设计方案2021-05-13 1579

-

天然气发动机空燃比控制策略的研究与仿真2009-05-11 649

-

天然气发动机监控系统开发2009-05-31 540

-

TMS320LF2407在天然气发动机控制中的应用2009-06-26 462

-

汽车发动机电控系统的结构与维修(A)试题2010-09-19 2040

-

摩托车发动机电控单元ECU开发2011-05-20 4894

-

基于DSP芯片TMS320LF2407的天然气发动机控制系统2011-08-08 2000

-

气动发动机的电控系统设计2011-08-16 3780

-

基于单片机MSP430智能化天然气表的设计2016-11-10 752

-

发动机电控系统传感器标准值2017-04-22 1264

-

新型耐高温低成本合金或应用与天然气汽车发动机2020-04-03 3253

-

基于ATmega8单片机实现高压天然气存储和压力转换系统的设计2021-03-31 3355

-

潍柴动力与美国EControls公司签署战略合作协议,研发天然气发动机2024-01-15 2260

全部0条评论

快来发表一下你的评论吧 !